橡胶材料的摩擦性能及其试验方法

刘 伟, 肖建斌

(青岛科技大学高分子科学与工程学院, 山东 青岛 266042)

橡胶材料的摩擦性能及其试验方法

刘 伟, 肖建斌

(青岛科技大学高分子科学与工程学院, 山东 青岛 266042)

摩擦性能是橡胶诸性能中的一个非常重要的指标。很早以前人们就对橡胶的摩擦性能进行研究并提出了一系列相关理论。随着科学的进步,对橡胶摩擦进行研究的手段越来越丰富,从摩擦磨耗性能到微观结构,以及模拟仿真,都对摩擦性能的研究提供了可靠的依据。但是由于橡胶摩擦行为的复杂性,对摩擦磨损机理的探索仍将是一个长期的过程。

摩擦性能;橡胶;试验方法

0 前 言

橡胶材料被广泛应用于国民经济的各个领域,国民经济对橡胶的大量需求及橡胶自然资源的匮乏迫切需要我们研发出更高性能的橡胶材料。

摩擦性能是橡胶诸性能中的一个非常重要的指标[1]。早期人们就发现橡胶的摩擦性能决定着轮胎对地面的防滑能力;同时,摩擦性能还关系着橡胶制品的损耗与疲劳、动态生热与寿命、减震制品的阻尼等等,节能降耗也与摩擦性能戚戚相关。早在15世纪末就有人开始对摩擦现象进行研究,并提出了相关科学论断[2]。此后经过科学家们的不断研究、总结,摩擦学的重要作用正日益显现并引起人们的关注。

1 橡胶摩擦的基本理论研究

1.1 摩擦机理的发展

“摩擦与表观接触面积无关”是达芬奇最早发现的基本定律,被称为摩擦学第一定律;“摩擦力与负荷成正比”是摩擦学第二定律。这些都是橡胶摩擦的基本定律。随后,库伦区别了静摩擦与动摩擦,并指出“动摩擦与滑动速度无关”,被称为摩擦第三定律。这三条著名的摩擦力定律作为公理沿用至今。而微观摩擦学的出现提供了新的思维方式和研究模式,标志着摩擦学进入了一个新阶段[3]。

1.2 橡胶摩擦磨损机理的分类

橡胶的摩擦磨损主要可以分为:粘着磨损(adhesive wear)、磨粒磨损(abrasive wear)、疲劳磨损(fatigue wear),以及摩擦中的化学反应(tribo-chemical reaction)四种。在实际摩擦磨损过程中,几种磨损机理会同时发生[4]。

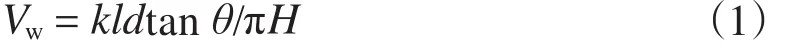

粘着磨损是在正常载荷的作用下,由于粘着力的形成而使聚合物转移到对偶面的现象。磨粒磨损是由于对偶表面的粗糙不平或磨粒夹在摩擦面之间以及两种情况并存使摩擦面切削而引起磨损脱落。橡胶摩擦学研究中,交联密度、球晶尺寸和分子链结构、环境温度都会影响摩擦系数,摩擦速率、载荷、表面形貌及粗糙度都会作用于摩擦系数。磨损体积的定义公式[5]如下:式中:θ表示微凸体的底角,Vw为磨损体积,k为常数,l为载荷,d为滑动距离,H为硬度。可见,磨损量与tan θ成正比,与硬度成反比。

2 影响橡胶摩擦的因素

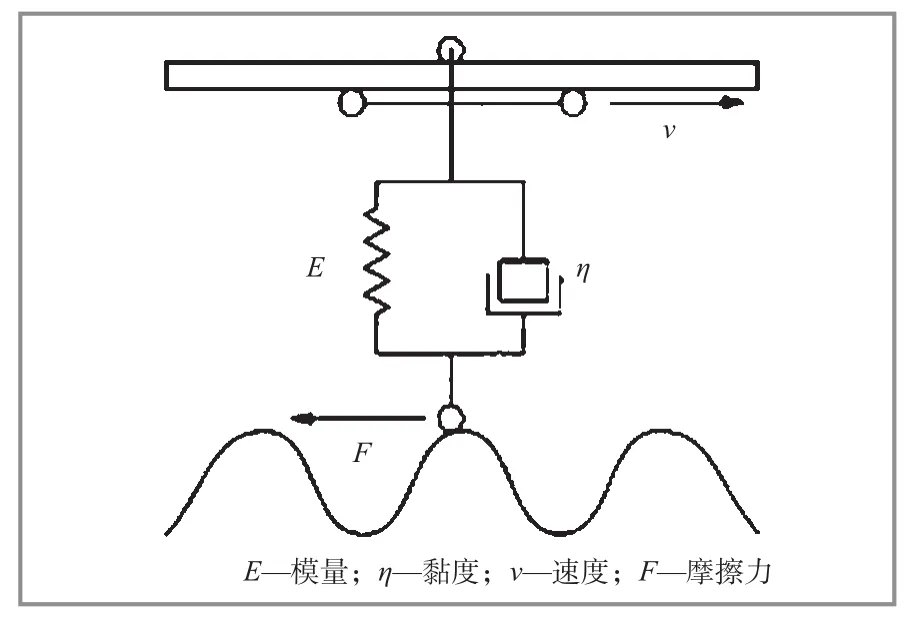

橡胶为高弹性材料,在剪切力的作用下,并没有一个极限的屈服强度,因而形变会影响到整个材料。材料表面的剪切力除使橡胶表面发生形变外,也使材料内部发生形变,这是橡胶材料独有的特点。因此,橡胶材料摩擦时,不只是抵抗表面的摩擦阻力会消耗能量,材料内部的黏弹性也会造成能量损耗。由于橡胶的黏弹性,橡胶与固体物质之间的摩擦阻力可以看作是由两部分组成的:

即摩擦阻力等于摩擦表面分子相互接触产生的黏附力Fa和由于压入的微凸体使橡胶产生的滞后阻力Fh之和。黏附摩擦系数μ不只与表面的自由能、橡胶的弹性模量E和载荷N相关,还与橡胶材料的损耗角正切(tan θ)成正比。

图1 滞后摩擦模型

因此,摩擦性能的影响因素有橡胶本身的微观结构、橡胶的物理力学性能、环境温度和摩擦表面粗糙度、载荷的影响、滑行速率的影响、润滑介质以及溶胀作用等。

(1)橡胶本身的微观结构与摩擦的关系。橡胶材料本身存在自由体积大、分子间的作用力弱和结晶能力较差等特性,其微观结构影响到橡胶的模量以及内部大分子的运动能力,因而影响摩擦行为。韩晶杰等[6]研究了天然橡胶分子结构对橡胶干磨、湿磨的影响。研究发现:橡胶的磨损随着分子量的减小而增大。

(2)物理性能对橡胶摩擦的直接影响。硬度过高的橡胶,摩擦会加大对偶件表面的损伤。低模量、高弹性的橡胶自身力学性能对摩擦性能影响较大。关长斌等[7]研究发现:硫化胶的拉伸强度与摩擦性能成正比,而硬度与之成反比。Kelly等[8]、Zhang等[9],Korres等[10]通过研究,得出干摩擦、滑动、滚动等条件下,橡胶的摩擦系数、磨耗与损耗因子成正比,而与硬度成反比的结论。增加橡胶的总表面自由能,能使摩擦系数增加[11]。

(3)橡胶的填充改性也会改变其摩擦行为及性能。聚酰胺纤维对短纤维补强橡胶(SFRR)[12]的补强以及芳纶短纤维增强天然橡胶[13]的研究发现,沿纤维取向方向的摩擦的磨损率最大;当加入一定的MoS2在橡胶表面形成润滑时,摩擦系数大幅降低[14]。

(4)环境温度是影响橡胶摩擦的重要参数之一[15]。温度能够使橡胶的结构运动发生变化[16],温度升高,橡胶弹性模量降低,橡胶的摩擦系数先升后降;温度升高,橡胶弹性模量下降,磨损斑纹间距增大。温度较高时,橡胶疲劳寿命缩短。以摩擦因数的峰值对应的温度与滑动速率的函数作图,峰值的温度随着橡胶滑动速率的加快而增大,说明橡胶的摩擦现象及其微观行为可以用时温等效原理来分析和模拟。

(5)橡胶与摩擦副发生摩擦时,载荷的大小对摩擦性能也有影响。载荷较低时,摩擦主要表现为滞后摩擦,在磨损表面上能够发现明显的拉伸迹象;而载荷较高时,以粘着摩擦为主,磨损表面发生细微化的结构变化。杨兆春等[17]在研究丁腈橡胶对湿煤粉的摩擦表现时发现,载荷愈增加,磨损愈严重。

(6)滑行速率与橡胶摩擦系数有密切关系。与其他材料的摩擦不同,Schallamach[18]发现,橡胶摩擦系数随着滑动速率的增大而线性增大;而当相对速率大于一定的值时,摩擦系数和磨耗都迅速下降。

(7)润滑介质和溶胀作用对摩擦系数有很大的影响。橡胶表面沉积钛、钨、锆等金属层时,摩擦接触面积降低,摩擦力明显减小[19]。

3 橡胶摩擦与磨耗的评价手段与特点

由于橡胶摩擦的复杂现象和不同机理,对橡胶摩擦的研究以及评价也在持续探索中。尽管ASTM 标准收集了测试轮胎湿滑性能的方法,但对硫化橡胶摩擦系数的测定仍没有成熟的定论。我国化工行业标准HG/T 2729—95《硫化橡胶与薄片摩擦系数的测定(滑动法)》,主要对目前传真机设备中有摩擦输送要求的橡胶配件的摩擦测定提出了一定的参考标准。

3.1 橡胶摩擦的宏观实验方法

对橡胶的摩擦性能测定,之前主要通过磨耗性能来体现。橡胶的磨耗是一种常见现象。耐磨性能的优劣很大程度上决定着橡胶产品的使用寿命,如阿克隆磨耗、DIN磨耗等。阿克隆磨耗试验是将试样与砂轮在一定倾斜角度和一定的负荷作用下进行摩擦,测定试样一定里程的磨耗体积;DIN磨耗试验机是将橡胶试样与砂纸表面摩擦一定距离后,评估试料表面的磨耗状况 。但是二者不能揭示摩擦行为的机理,而且其实验数据存在较大误差。

图2 阿克隆磨耗试验机和DIN磨耗试验机

王梦蛟先生提出[20]:,通过确定一些参数并计算橡胶硫化胶在玻璃板上的摩擦系数,就可以推算出轮胎在不同路面上的抗湿滑性能。因此橡胶摩擦系数的测定对摩擦性能的评价也是非常有意义的。现有的试验仪器除了HG/T 2729—95中提到的之外,还有部分特定仪器,如动静摩擦系数测定仪,可以设定不同的负载、不同摩擦副及相对摩擦速度对摩擦性能的影响。另外,多功能摩擦磨损试验仪UMT-2是模拟了钢球在橡胶试片上的往复运动,同样可以设定不同负载、摩擦速度以及温度等条件。对UMT-2测定橡胶的摩擦的研究较少,但其试验数据较前者更加准确,可以进行更加深入的研究。

图3 动静摩擦系数测定仪GT-2012-AF与多功能摩擦磨损试验仪UMT-2

3.2 橡胶摩擦行为的微观表征

随着扫描电镜、X射线能谱、透射电镜、原子力显微镜等先进仪器的出现,人们对摩擦行为的微观世界的了解有了更强有力的手段,对橡胶材料的摩擦磨损机理的研究也越加直观。

通过扫描电镜、体视显微镜,可以对摩擦表面进行几十倍到上万倍的放大观察,与橡胶摩擦机理相结合,验证橡胶摩擦行为的影响因素及特点;X射线能谱、透射电镜和原子力显微镜能够分析橡胶内部结构的存在状态及运动情况,推测橡胶大分子的内摩擦行为。这些微观表征手段为橡胶摩擦行为提供了有力的证明。常俊杰等[21]提出了一种新的橡胶摩擦材料动态黏弹性的超声评价法,建立了适于橡胶摩擦材料动态黏弹性的超声无损评价系统,为橡胶摩擦特性的研究及在线无损评价提供了新的方法。

3.3 摩擦学的仿真研究

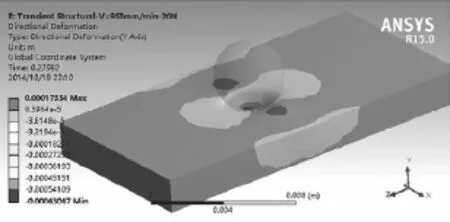

数值仿真是数值理论计算与计算机结合而发展起来的新技术。在摩擦学领域,对摩擦磨损的仿真技术研究也正蓬勃兴起——主要是模拟橡胶与填料之间的关系。比较容易的是模拟一个颗粒状刚性粒子和一个链状柔性大分子,之后再考虑复杂形态的模拟。将这类手段应用于复杂的摩擦磨损问题是十分有效的。图4为钢球与橡胶摩擦Y轴的变形量的变化模拟。

图4 钢球与橡胶摩擦Y轴的变形量变化模拟

将仿真模拟结合物理试验结果和微观图像,通过电脑的模拟使橡胶摩擦的微观过程“可视化”,以及对不同受力情况下胶料进行的模拟和预测,又使橡胶摩擦行为研究走上了一个新台阶。

4 结 语

橡胶的摩擦行为及其机理非常复杂,目前的研究手段越来越丰富,从物理性能的摩擦磨耗到微观表征,以及仿真模拟,都有利于揭示橡胶摩擦行为中的机理。同时,虽然橡胶摩擦的表征手段越来越完善,仍不能确定哪一种或几种表征手段更为有效,对摩擦磨损机理的探索仍将是一个长期的过程。

[1] Sabu T, Ranimol S. Rubber Nanocomposites: Preparation, Properties, and Applications[M]. Hoboken:Wiley, 2010: 675–696.

[2] 温诗铸.摩擦学原理[M].北京:清华大学出版社, 1990.

[3] 温诗铸.纳米摩擦学[M].北京:清华大学出版社, 1998.

[4] 徐国材,张立德.纳米复合材料 [M] .北京:化学工业出版社,2002:49-56.

[5] 柯扬船, 皮特・斯壮.聚合物-无机纳米复合材料[M] .北京:化学工业出版社,2003:196.

[6] 韩晶杰,何雪莲,李秋影,等.天然橡胶分子结构对橡胶干磨与湿磨的影响[J] .高分子材料科学与工程,2009,25(2):46-51.

[7] 关长斌,任艳军,卢硕,等.稀土CeO 对橡胶材料耐磨性的影响[J]. 摩擦学学报,2006,26(2):179-182.

[8] Kelly J M, Konstantinidis D A.Effect of Friction on Unbonded Rubber Bearings[J]. Mechanics of Rubber Bearings for Seismic and Vibration Isolation,2011(10): 177–192.

[9] Zhang M Q, Song L, Zeng H M,et al. Frictional Surface Temperature Determination of High-Temperature-Resistant Semi-Crystalline Polymers by Using their Double Melting Features[J]. Journal of Applied Polymer Science,2010(11): 217–225.

[10] Korres S, Sorochynska L, Grishchuk S, et al. Compression and Tribological Behaviors of Bentonite-Modified Polyacrylate-Type Hydrogels [J]. Journal of Applied Polymer Science, 2011, 119 (2): 1122–1134.

[11] Thavamani P,Bhowmick A K. Wear of Natural Rubber and Styrene Butadiene Rubber Vulcanizates at Elevated Temperature [J]. Plastic, Rubber and Composites, 1993(28):1351-1359.

[12] Majumder P S, Bhowmick A K.Structure Property Relationship of Electron Beam Modified EPDM rubber[J]. Journal of Applied Polymer Science, 2000,77(2):323-337.

[13] Chen Y.K, Kukureka S N, Hooke C J, et al. Surface Topography and Wear Mechanisms in Polyamide 66 and its Composites[J]. Journal of Materials Science,2000 (35):1269-1281.

[14] Marder M.Shokk-Wave Theory for Rupture of Rubber[J]. Physical Review Letters, 2005:94.

[15] Persson B N J,Tosatti E.Qualitative Theory of Rubber Friction and Wear[J].J Chem Phys, 2000, 112(4):2021-2029.

[16] Baeka D K,Khonsafi M M.Fretting Behavior of a Rubber Coating:Effect of Temperature and Surface Roughness Variations[J]. Wear,2008,265(5/6):620-625.

[17] 杨兆春,周海,姚斌,等.湿煤粉条件下丁腈橡胶摩擦磨损规律的研究[J].润滑与密封, 2000 (4):22-23.

[18] Schallamach A.How does Rubber Slide[J]. Wear,1971,17(4):301-312.

[19] Thavamani P, Khastgir D, Bhowmick A K. Microscopic Studies on the Mechanisms of Wear of NR,SBR and HNBR Vulcanizates under Different Conditions[J]. Journal of Materials Science, 1993(28):6318-6322.

[20] 王梦蛟. 聚合物-填料和填料-填料相互作用对填充硫化胶动态力学性能的影响(续1)[J]. 轮胎工业, 2000(20):670-673.

[21] 常俊杰,林成新,孙德平. 橡胶摩擦材料黏弹性的超声评价[J].润滑与密封,2007,32(11):55-58.

[责任编辑:朱 胤]

Friction Properties and Test Method of Rubber Materials

Liu Wei, Xiao Jianbin

(School of Polymer Science and Engeering, Qingdao University of Science and Technology, Qingdao 266042, China)

Friction performance is a very important performance index among rubber properties. A series of theories has been put forward to study the friction properties of rubber. With the development of science, the research method for rubber friction become more and more abundant, from the friction wear properties to the microstructure, as well as the simulation. All of them provide a reliable basis for the study. However, due to the complexity of rubber friction, the research for the mechanism of friction and wear will be a long-term process.

Friction Performance; Rubber; Test Method

TQ

B

1671-8232(2015)10-0039-05

2015-06-23

山东省绿色轮胎与橡胶协同创新中心开放课题项目。

刘伟(1979— ),男,汉族,山东莱州人,青岛科技大学讲师,研究方向为高聚物性能研究与加工应用。

——纪念摩擦学创始人乔斯特博士诞生100周年