茶饮杯螺旋底盖侧抽芯热流道注塑模设计

陈剑玲(广西机电职业技术学院,机械工程系,广西南宁,530007)

茶饮杯螺旋底盖侧抽芯热流道注塑模设计

陈剑玲(广西机电职业技术学院,机械工程系,广西南宁,530007)

基于茶饮分离杯螺旋底盖的结构及工艺要求,设计了外侧抽芯热流道注塑模,根据该模具的设计过程,侧重对模具的工作原理、成型零件、热流道浇注系统、外侧抽芯机构、顶出机构及冷却系统进行设计计算。 实际生产表明,该模具结构合理、生产效率高、产品质量优。

螺纹件;热流道;热嘴;外侧抽芯

1 前言

在当前“后危机时代”,世界各国纷纷将新兴战略性产业重点放在新能源和环保产业上,随着我国工业化进程加快及国内自主品牌的开发,作为“绿色技术”的热流道注射成型以其高效率、高品质、高产量、低损耗的优点备受关注和青睐,近年来得到迅速推广及应用,热流道模具在塑料模具中所占比重已达20%,并以8%~10%的速率逐年递增。在我国模具行业“十二五”发展规划中更明确提出将热流道注射模所占比重提高到40%左右,中长期发展进而达到60%左右[2]。

本文以茶饮分离杯底盖的生产为例,介绍外螺纹侧抽芯热流道注射模的结构设计过程和相关计算。

2 产品工艺性分析

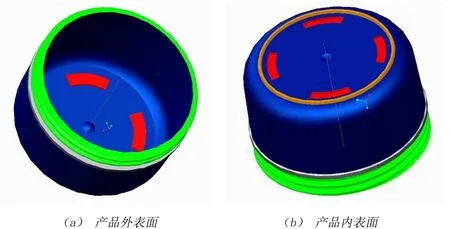

产品结构如图1所示,底盖外径尺寸为Φ 90.4m m,高55m m,平均壁厚1.2m m,重25g。原材料为PP,耐冲击性较高,机械性质强韧,但由于结晶所致,收缩率高达2.0%。加工时熔体流动性好,成型后尺寸稳定,注射工艺性优良。该塑件为茶叶分离杯的螺旋托底组件,上部需成型外螺纹,底面有四条宽7.5m m深1.5m m的45°狭槽,并设计有一圈边脚作为支撑面。此外观结构件,对尺寸精度、机械性能及外观要求高。

图1 茶饮分离杯螺旋底盖产品图

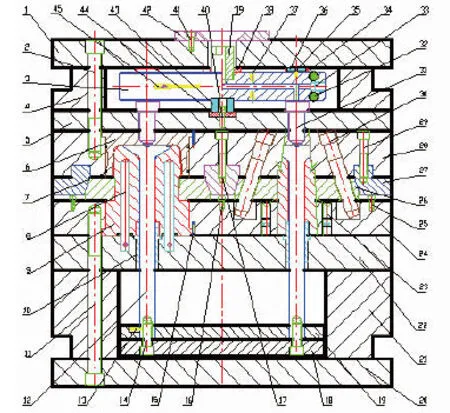

图2 外螺纹侧抽芯热流道注塑模具的结构

3 模具结构确定

因制品年产量较高(500000件/年),故采用热流道注射成型可节约浇注凝料,降低能耗,提高产品质量,缩短成型周期。该塑件尺寸不大,考虑模具制造成本和生产效率,选用一模四腔的模具结构,H型热流道系统。采用点浇口由产品中心进浇,保证产品外观及机械性能要求,品质均匀稳定。产品外侧螺纹部分需使用斜导柱侧抽芯机构成型,故模具机构较多,设计难度增大,模具装配总体结构如图2所示。

热流道系统组件叠加于两板模的型腔板上,熔融塑料从主喷嘴39进入热流道板3,经H型分流道均衡流入4个安装在热嘴固定板5上的热喷嘴31,最后通过浇口,填充由定模镶件6、动模镶件9及成型螺纹的滑块26所构成的型腔。

塑件保压、冷却、定型后,模具动、定模在分型面打开。开模的同时,滑块26在斜导柱30的作用下实现螺纹外侧抽芯,由弹簧钢珠23限制滑块抽拔距离。合模时,推出机构由复位杆51带动回位,滑块26由斜导柱30及锁紧楔27作用保证复位。

4 模具机构设计

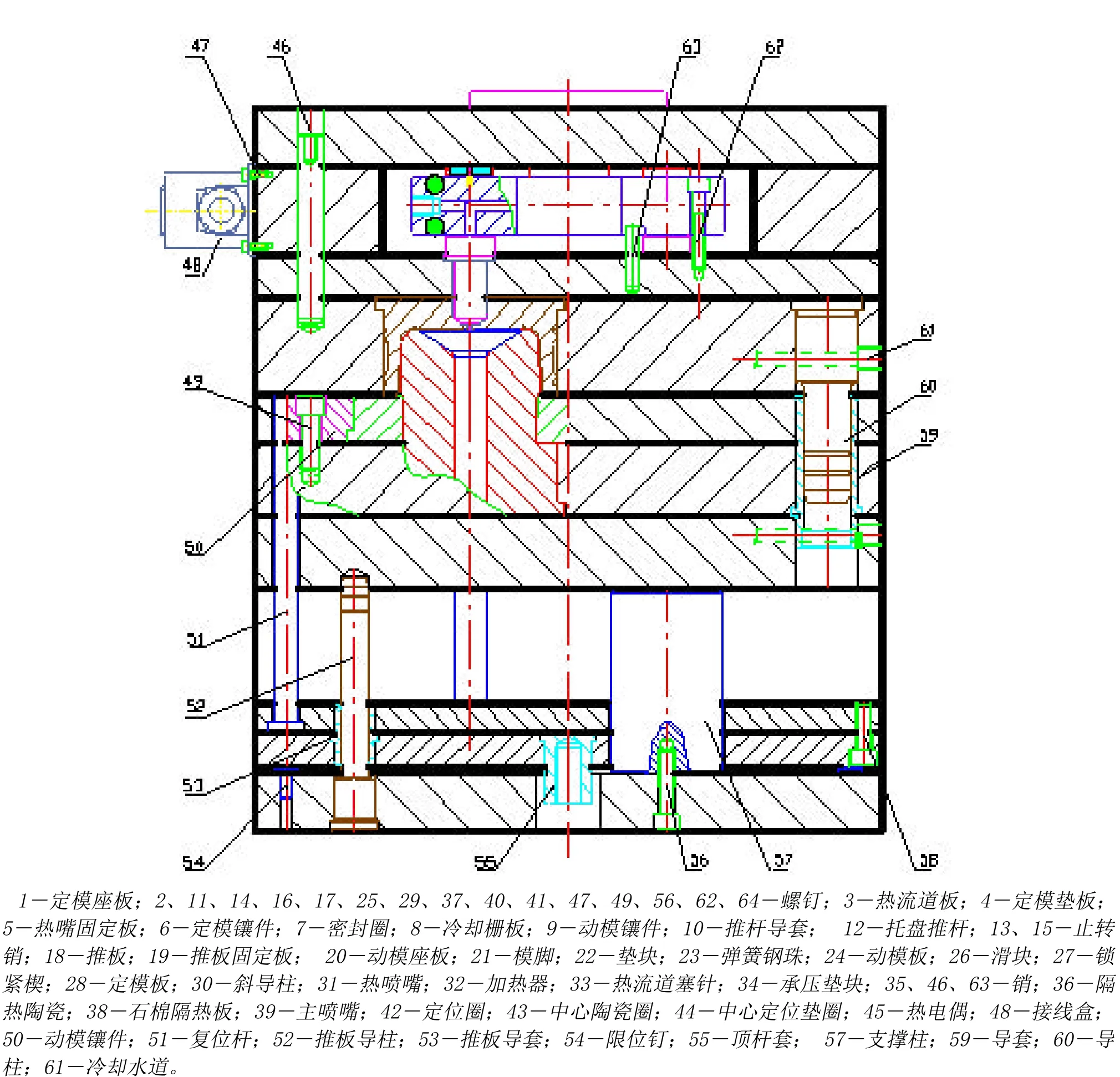

4.1 热流道浇注系统结构设计

如图3所示,本例浇注系统采用H型热流道板及点浇口热喷嘴的热流道结构,主要由主流道喷嘴1、热流道板13、热喷嘴8、加热器7、支承元件及模外温控器等组件构成。使用中心定位垫块10和销钉12将热流道板可靠定位,4颗紧固螺钉14将其安装固定在定模板上。

图3 H型热流道系统的组成结构图

浇注系统保持熔融和温度控制是运用热流道技术成功与否的关键,热流道板13采用4根400W盘条加热器,热喷嘴8采用215W管型加热器供热,分别安置热电偶共设6个区(热流道板2个、热喷嘴4个)由外置温控器实时精确监测,保证熔体均匀一致流入型腔。热流道浇注系统的温度、压力损失小,产品残余应力小,质量稳定。

浇口中心间距为250m m,热喷嘴长度为40m m,流道直径为Φ 6m m,需考虑模具工作时钢材受热膨胀变形,浇口易被伸长的热嘴堵塞,故在设计和安装时需考虑预留膨胀间隙0.08~0.10m m,并在调试及生产中注意防止熔体泄露。

4.2 浇口设计

浇口是浇注系统设计的关键部分,其形状、位置、尺寸对制品的影响尤为重大。考虑产品对外观和效率的要求,采用中心进料的点浇口设计,易于实现全自动生产。热流道模具的浇口要使熔料以较快的速度进入并充满型腔,同时在型腔充满后适时冷却封闭,并确保不漏料。精确的温度控制及合理浇口尺寸设计是产品成型和质量保证的关键,故热嘴的热电偶位置设计应尽可能靠近浇口的嘴尖处,且浇口附近加设冷却水道加强冷却。

根据原料特性及产品重量,浇口尺寸设计为Φ 0.8m m。点浇口断面因温度稍高,易留残料凸出,为避免影响外观,可在浇口正对面设置下沉波头位,如图4所示,点浇口高0.75m m,沉入产品表面下0.4m m,保证浇口断裂后的残料不高于产品外表面。

图4 点浇口尺寸设计图

4.3 成型零件设计

由塑件工艺分析,分型面设在产品底端最大投影处。考虑加工及修配因素,模具成型零件采用镶嵌式设计,如图2所示,定模镶件6、动模镶件9及滑块26直接参与模具表面成型。成型零件均采用718H,热处理硬度达48~52HRC以提高模具寿命。

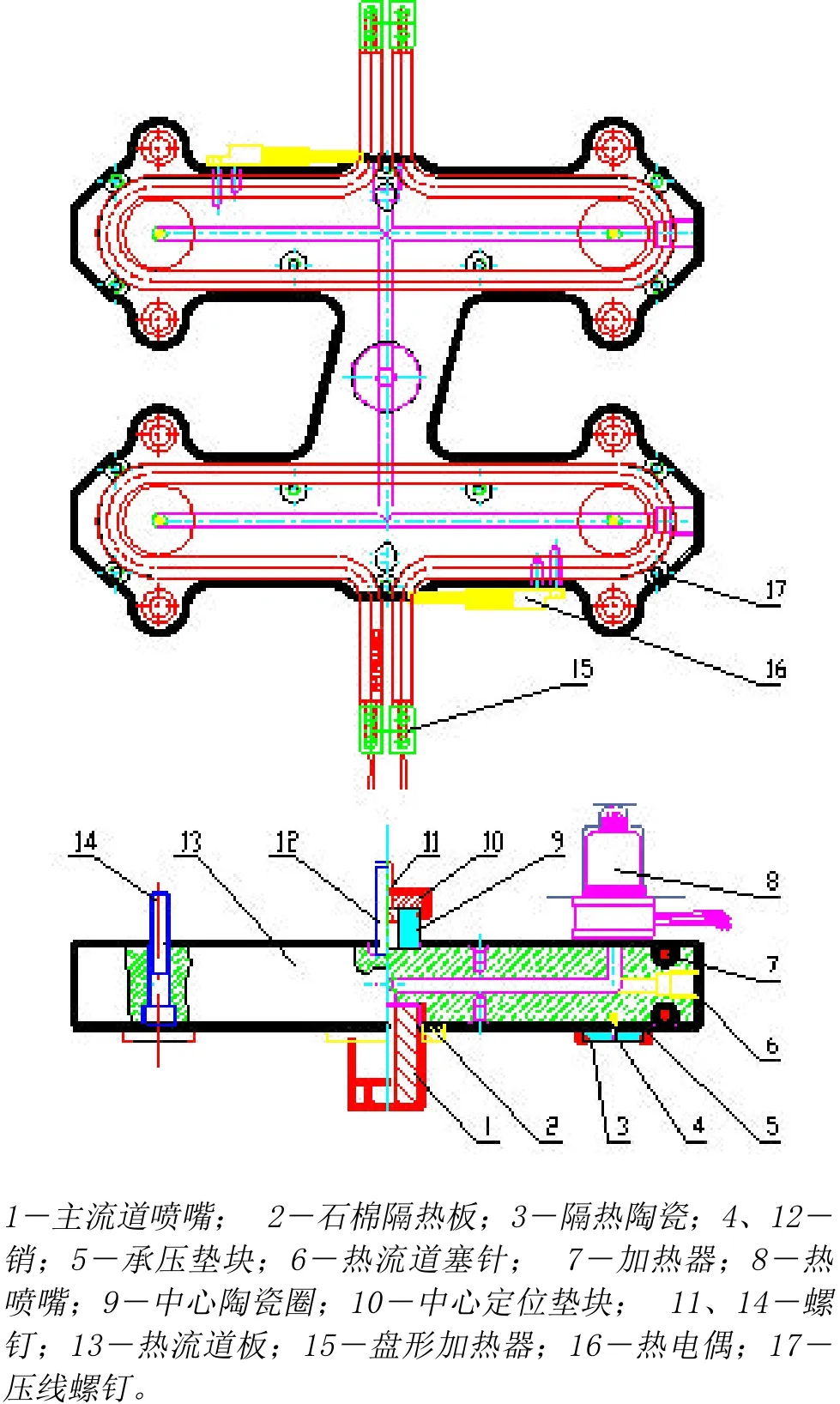

4.4 侧抽芯机构设计

该螺纹底盖件模具采用斜导柱侧向抽芯结构,如图5所示。产品上螺纹为粗牙M 86,所需抽拔力较大,故斜导柱1直径为Φ 20m m,α斜角为18°,材料为45钢,热处理硬度≥55HRC,与定模板固定孔采用H7/m 8过渡配合;锁紧楔5采用预硬钢,锁紧角度为20°;滑块2与滑槽的导滑部位采用H8/g7,采用718H料,热处理48~52HRC。

图5 斜导柱侧抽芯机构的组成

4.4.1 抽芯距设计

抽拔距需超出螺纹型孔深度2~3mm,如图5所示,本例滑块抽拔距离需12m m,采用弹簧钢珠3定位。

4.4.2 抽拔力计算

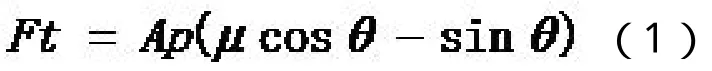

脱模瞬间侧抽芯机构所需抽拔力最大,需克服产品冷却收缩时对型芯的包紧力及摩擦阻力,一般按下式计算:

式中,—抽拔力,N

4.5 顶出机构设计

如图2所示,由于此螺纹底盖属中等制件,塑件的脱模阻力主要集中在盒底凹槽,采用Φ 20m m长252m m的托盘顶杆(件12)推出塑件,并在推出机构中增加导向零件(推杆导套10、推板导柱52、推板导套53)及支撑零件(支撑柱56)实现平稳推出。

5 模具冷却系统设计

在热流道模具中,恰当的模温可保持流道内的熔料在成形温度范围内,使熔体满足成形要求,并有较高的生产效率。同时,PP料的收缩率和结晶程度主要由模具温度决定,合理控制模温,可提高制品的尺寸精度。如图2所示,该模具采用动、定模镶件分别冷却,在定模镶件6开设长型环形水槽,动模镶件9则采用栅板8冷却喷射的办法,针对产品内侧及螺纹成型部分加强冷却。

冷却系统的设计需着重考虑运水循环路线,在动、定模板开设Φ 6m m的冷却水道,构成回型循环水路,充分带走镶件中的热量。冷却水道采用深孔钻四面加工,注意在水道经过的每两个零件间添加密封圈防漏。

6 结语

依据茶饮分离杯底盖的结构、性能及工艺要求的分析,设计了外螺纹侧抽芯的热流道注射模,模具采用点浇口4点热流道系统平衡进料、斜导柱抽芯脱出螺纹型环、托盘顶杆推出机构及环形喷射冷却方式,并对关键机构和部件进行了相关设计计算。该模具已投入生产,机构运行顺畅、生产效率比普通冷流道成型提高20%,塑件成型质量良好。

[1] 丹尼尔·弗伦克勤,享里克·扎维斯托夫斯基,徐佩弦译.热流道模具技术[M].北京:化学工业出版社,2O O 5.110-139

[2] 中国模具工业协会.模具行业“十二五”发展规划[J],模具工业,2011,37(1):1-8

[3] 陈剑玲,李昌雪,Calle Helldin.透明壳盖侧抽模热流道系统的设计[J],中国塑料,2014,28(5):115-118

[4] Rousseau, Bill.Reduce Hot-Runner Dow ntim e W ith Proper Troubleshooting [J],Plastics Technology,2014,60(9):46-49

[5] 杨海鹏,武晓红.花洒手柄热流道注射模设计[J],塑料制造,2014(3):61-65

[6] Kovacic, Craig.Seven Tips to M axim ize Hot-Runner Perform ance [J],Plastics Technology,2013,59(9):60-61

[7] Tzu-Chau Chen,Chao-Tsai Huang,Yan-Chen Chiu,et al.M aterial saving and product quality im provem ent with the visualization of hot runner design in inj ection m olding [J],International J ournal of Precision Engineering and M anufacturing,2013,14(3):1109-1112

Design of the Injection Mold with Core-pulling mechanism and Hot Runner System for Screwed-bowl-cover

Chen Jianling (Mechanical Engineering Department, Guangxi Technological College of Machinery and Electricity, Nanning, Guangxi 530007, China)

Based on the structure and processing requirements of the screwed-bowl-cover for separating tea, the injection mold with side-core-pulling mechanism and hot runner system has been designed.The mold operation principle, molding components, hot runner system, out-side core-pulling mechanism, ejection system and cooling system are especially been designed and calculated in detail.As the production test proves, the mold structure is reasonable so that the production rate and parts’ qualities are improved.

srewed-cover; hot runner; nozzle; out-side core-pulling mechanism

陈剑玲,女,广西柳州人,硕士,从事模具设计及制造(CAD/CAE/CAM)方面的科研工作。