耐热级ABS树脂耐候性能研究I.ABS树脂基材的影响

邱卫美,张涵,孟涛,季得运,周霆,罗明华(、上海锦湖日丽塑料有限公司,上海,007;、上海大众汽车质量保证部,上海)

耐热级ABS树脂耐候性能研究I.ABS树脂基材的影响

邱卫美1,张涵2,孟涛1,季得运1,周霆1,罗明华1(1、上海锦湖日丽塑料有限公司,上海,201107;2、上海大众汽车质量保证部,上海)

本文主要采用紫外灯光照老化试验,分别研究了本体法ABS树脂及乳液法ABS树脂的耐候性能。发现本体法ABS树脂的橡胶粒径和树脂的流动性,乳液法ABS树脂中基体SAN树脂的AN含量和分子量是分别影响它们耐候性能的主要因素。

耐热级ABS树脂,本体法ABS树脂,乳液法ABS树脂,耐候性能

1 前言

ABS兼有丙烯腈的刚性、丁二烯的韧性及苯乙烯的易加工性能,是一种综合力学性能十分优异的塑料品种,ABS被越来越广泛地应用于电子、电器、汽车、机械、纺织等行业。近年来,随着汽车轻量化水平的不断提高,汽车工业对ABS树脂的需求量迅速增加,尤其是最近几年来,汽车行业发展尤为迅猛,汽车轻量化已成为汽车材料发展的主要方向,汽车用工程塑料的需求量大增,ABS树脂已经成为在汽车上用量最多的塑料品种之一[1]。但ABS树脂中含有不饱和的碳碳双键结构,容易受到大气中光、热、氧、湿气的作用而发生降解,难以满足汽车零部件对材料耐候性能的要求。ABS树脂在汽车上的应用面临严峻的挑战,亟待提高ABS树脂的耐候性能。

ABS树脂的生产方法很多,工业上通用的生产方法有乳液法和本体法两种。本体法是用聚丁二烯橡胶乳液直接与苯乙烯和丙烯腈单体进行接枝聚合,橡胶相由初始的连续相转化为最后的分散相,在达到一定的聚合转化率之后,经过脱挥、水冷、造粒即可得到本体法的ABS树脂。乳液法是先用乳液聚合法合成聚丁二烯橡胶粒子,再采用种子乳液聚合在聚丁二烯橡胶粒子上接枝共聚苯乙烯和丙烯腈,合成接枝共聚物ABS橡胶粉( PB-g-SAN),然后根据不同的使用要求,将一定比例的ABS橡胶粉与SAN树脂进行熔融共混,造粒后即得乳液法ABS树脂。[2]

由于ABS树脂的生产方法和配方不同,其形态结构也存在一定的差异,不同ABS树脂间耐候性能的差别也比较大。本文主要通过紫外灯光照老化试验来研究市面上常见的本体法ABS树脂和乳液法ABS树脂的耐候性能。

2.实验部分

2.1 主要原材料

本文涉及的主要原材料:

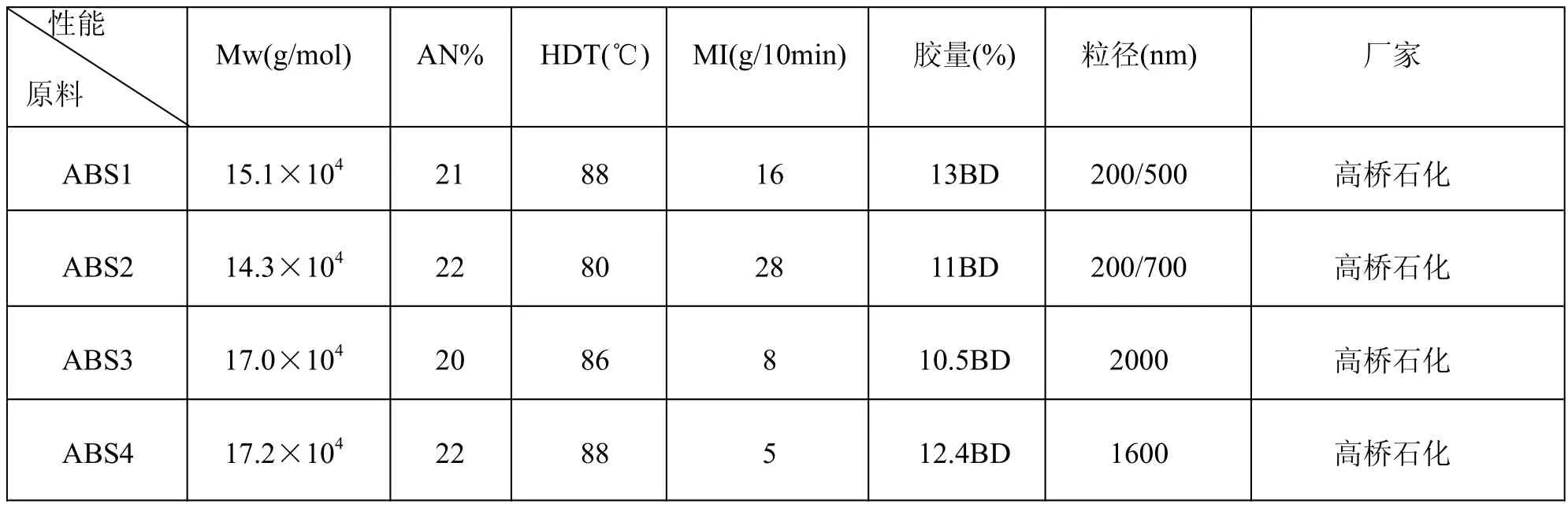

本体法ABS树脂,ABS1~4,上海市高桥石油化工有限公司,详细参数见表1;

表1 实验所用本体法ABS树脂的基本信息

表2 实验所用乳液法ABS树脂的基本信息

乳液法ABS橡胶粉,橡胶含量为52%,韩国锦湖石油化工有限公司;

SAN树脂1~3,韩国锦湖石油化工有限公司;

抗氧剂,IG245,德国巴斯夫;

润滑剂,PETS,德国科宁;

钛白粉,R-105,杜邦钛白粉科技。

2.2 本体法ABS树脂物料制备

将100Phr本体法ABS树脂、1Phr钛白粉、0.1Phr抗氧剂、0.2Phr润滑剂,按配比称取重量份,在高速混合机中预先混合10m i n;将混合物从双螺杆挤出机(CTE 35,L/D=44)的喂料口加入,经过熔融挤出、冷却、干燥、切粒得到物料。挤出机从加料口到口模共有10个温控区,其中第1~3区温控为150~170℃;第4~7区温控为200~230℃;第8~10区温控为210~230℃。挤出机的真空口分别设置在第4和第9区,真空度为0.07M Pa。螺杆转速设为350-450rpm。

2.3 乳液法ABS树脂物料制备

将25Phr乳液法ABS橡胶粉与75PhrSAN树脂、1Phr钛白粉、0.1Phr抗氧剂、0.2Phr润滑剂,按配比称取重量份,在高速混合机中预先混合10m in;将混合物从双螺杆挤出机(CTE35,L/D=44)的喂料口加入,经过熔融挤出、冷却、干燥、切粒得到物料。挤出机从加料口到口模共有10个温控区,其中第1~3区温控为150~170℃;第4~7区温控为200~230℃;第8~10区温控为210~230℃。挤出机的真空口分别设置在第4和第9区,真空度为0.07M Pa。螺杆转速设为350-450rpm。所得乳液法ABS树脂的基本信息见表2。

2.4 耐候试验样板制备

将制备得到的物料在80~90℃干燥4~6h,保证吸水率<0.05%,然后在同一注塑条件下注塑成样板,注塑温度为220-230℃,模温为70-80℃。

2.5 测试和表征

把注塑好的样板,裁剪成90×100×3.0m m的标准尺寸,放置在紫外光光老化箱中,按照ASTM D4329-A的标准进行紫外光光照试验。

3.结果与讨论

3.1 本体法ABS树脂的耐候性能

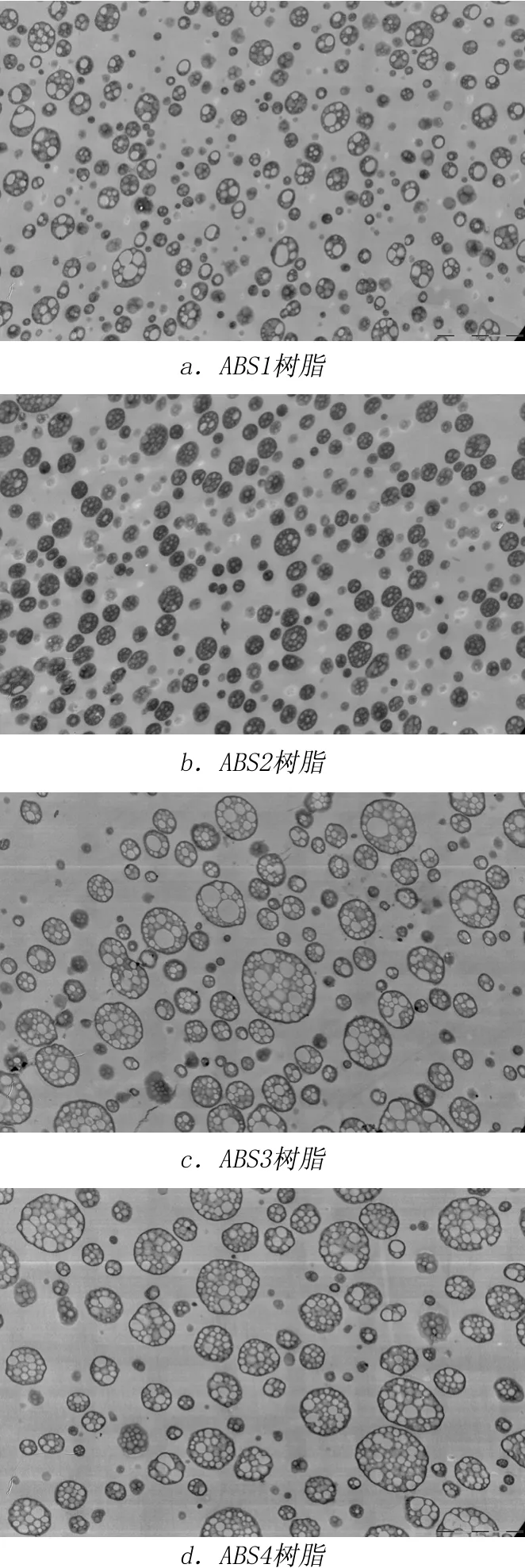

本文所采用的四种本体ABS的微观相态结构见图1 的TEM图片,其光照试验后的颜色变化见图2的曲线。从图2的结果可以看出,四种本体法ABS光照试验后,样板表面发黄,L值和a值的变化较小,而b值变化较大,Δ E值的变化主要来源于b值的增大。ABS2的耐候性能最好,ABS1的耐候性能其次,ABS3和ABS4的耐候性能则最差。从图1可以看出,本体法ABS树脂的橡胶粒径较大且分布较宽,尤其是ABS3和ABS4的粒径更大。ABS1和ABS2的橡胶粒径比较小,同时这两种树脂的流动性比较高,注塑成型后,样板表面会有较厚的耐候性能较好的SAN基体层,而含有双键的橡胶粒子会位于相对底层的位置。ABS3和ABS4的橡胶粒径很大,同时流动性较差,橡胶粒子容易裸露在样板表面,在光照试验过程中容易直接受到光照照射。从以上分析可以得出,本体法ABS的耐候性能主要由橡胶的粒径大小和树脂的流动性来决定,橡胶的粒径越大且树脂的流动性越低,含有不饱和双键的橡胶裸露在样板表面的机会就越大,就越容易受到紫外光线的直接破坏,整体的耐候性能就越差。

图1 本体法ABS树脂的TEM图

图2 本体法ABS树脂光照试验后的颜色变化曲线

3.2 乳液法ABS树脂的耐候性能

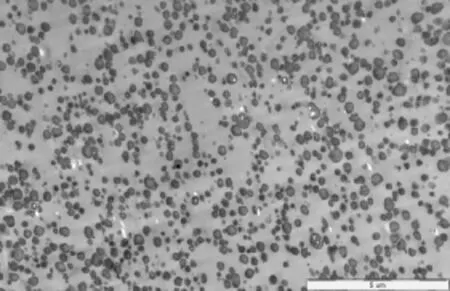

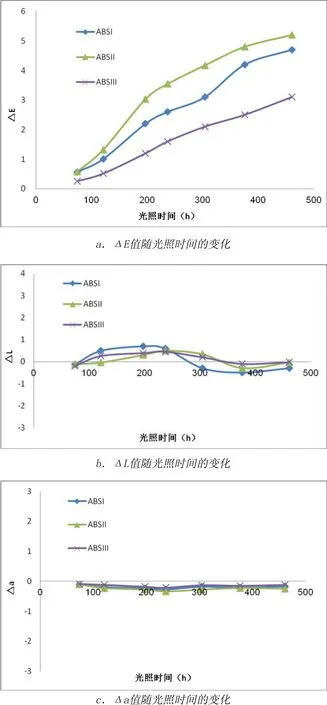

本文采用的乳液法ABS的微观相态结构见图3的TEM图片,其橡胶的粒径小且分布较窄。本文制备的三种乳液法ABS树脂在紫外灯光照试验后的颜色变化见图4的曲线。与本体法ABS树脂光照试验后的结果类似,样板表面发黄,L值和a值的变化较小,色差Δ E值主要来源于b值的增大。ABSIII的耐候性能最好,ABSI其次,ABSII的耐候性能最差。乳液法ABS树脂中,当ABS橡胶完全相同时,ABS树脂的耐候性能完全由其基体相SAN树脂来决定。当基体SAN树脂的AN含量相同时,基体SAN树脂的分子量越大则乳液ABS树脂的耐候性能越好;当基体SAN树脂的分子量相同时,基体SAN树脂的AN含量越低则乳液ABS树脂的耐候性能越好。

图3 乳液法ABS树脂的TEM图

图4 乳液法ABS树脂光照试验后的颜色变化曲线

3.3 本体法和乳液法ABS树脂的耐候性能对比

四种本体法ABS树脂和三种乳液法ABS树脂紫外光光照试验后的颜色变化对比见图5的曲线。乳液法ABS树脂中表现最差的ABSII的耐候性能略优于本体法ABS树脂中表现最差的ABS3和ABS4;乳液法ABS树脂中表现居中的ABSI的耐候性能位于本体法ABS中表现较好的ABS1和ABS2之间;乳液法ABS树脂中表现最好的ABSIII的耐候性能优于本体法ABS树脂中表现最好的ABS2。

图5 本体法和乳液法ABS树脂光照试验后ΔE值随光照时间的变化的对比曲线

从图5可以看出乳液法ABS树脂中ABS橡胶的粒径小且分布较窄,与本体法ABS树脂比较,其乳液法的ABS橡胶更不容易裸露在样板表面而直接受到紫外光线的破坏。但乳液法ABS树脂需要乳化剂等助剂,最终产品中助剂和单体的残留量较大,这些也会降低材料的耐候性能。不同ABS树脂除了生产工艺不同外,所用的原料和配方也不相同,所得产品的微观结构也不同,影响最终产品的耐候性能的因素众多,所以无法简单地得出结论是本体法ABS还是乳液法ABS树脂的耐候性能更好,但对于具体的ABS树脂产品是可以通过具体的试验来比较其耐候性能的优劣的。

本文所用本体法ABS中,ABS2的耐候性能最好,但ABS2的热变形温度最低,不适用于耐热级ABS树脂中。兼顾ABS树脂的耐候性能和耐热性能,汽车用耐热级ABS树脂选用乳液法的ABSIII最为合适。

4.结论

通过对本体法ABS树脂和乳液法ABS树脂的耐候性能的试验研究,结果发现:(1)本体法和乳液法ABS树脂在紫外光光照后,样板表面主要发生黄变,L值和a值的变化很小,色差Δ E的变化主要来源于b值的增大。(2)本体法ABS的耐候性能主要由橡胶的粒径大小和树脂的流动性来决定,橡胶的粒径越大且树脂的流动性越低,则耐候性能就越差。(3)乳液法ABS树脂中,基体相SAN树脂对耐候性能的影响较大。基体SAN树脂的分子量越小、AN含量越高,则乳液法ABS树脂的耐候性能越差。(4)因为原料、配方和工艺的差异,本体法ABS树脂和乳液法ABS树脂的耐候性能没有明显的可比性,但针对具体的ABS树脂产品则可以通过试验来验证其耐候性能的优劣。兼顾ABS树脂的耐候性能和耐热性能,汽车用耐热级ABS树脂选用乳液法的ABSIII最为合适。

[1]林振青.塑料工业,1991(1):7.a

[2]王荣伟,杨为民,辛敏琦.ABS树脂及其应用.化学工业出版社,2011.7

T he Influence of ABS Base Resin I.on the Weathering Performance of Heat Resistant ABS Resin

The weathering performance of bulk polymerized and emulsion polymerized of ABS resins was researched by the ultraviolet light aging test.It is indicated that the rubber particle size and the flowing of the bulk polymerized ABS resin, the content of AN in SAN matrix resin and the molecular weight of SAN matrix resin in emulsion polymerized ABS resin are the main factors of the weathering performance.

Heat resistant ABS, Bulk polymerization of ABS resin, Emulsion polymerization of ABS resin, Weathering performance

邱卫美:女,汉族,籍贯:福建浦城,(1978—),工程师,主要从事汽车用ABS、ASA、AES、PA/ABS、PA/ASA、PMMA/ASA等苯乙烯类产品的研究和开发。申请发明专利近30篇,授权近20篇,发表学术文章4篇。