提高汽油辛烷值方法及措施

程清明(陕西延长石油(集团)有限责任公司永坪炼油厂,陕西 延安 717208)

前言

我国城市汽车造成的环境污染问题相当严重,提高车用汽油的质量成为当务之急。就车用汽油而言,我国近期目标是实现汽油无铅化,提高汽油辛烷值。长远目标是调整汽油结构,降低汽油中的烯烃、芳烃、苯及硫的含量,提高汽油中的氧含量和辛烷值,解决新配方汽油的生产问题。因此,根据国情和各自的实际情况,采用先进的技术,优化调整汽油生产操作,尽快提高汽油辛烷值是各炼厂迫切需要解决的问题。

1 催化裂化装置

催化裂化工艺是我国大多数炼油厂重油转化的重要加工手段之一,所以在汽油构成中极不合理的问题就是催化裂化汽油在汽油构成中占的比例太大,而重整汽油、烷基化油等汽油组分所占的比例极小,异构化油几乎为零,其结果是辛烷值短缺的矛盾将更加突出[1]。

1.1 MIP工艺的应用

石油化工科学研究院成功开发了多产异构烷烃和化工生产原料丙烯的流化催化裂化技术(简称MIP)和生产汽油组成满足欧Ⅲ排放标准并增产丙烯的催化裂化工艺(简称MIP-CGP)。目前,已有25套催化裂化工业装置采用MIP系列技术进行改造并处于运行中,另有多套装置处于设计或建设中,总加工能力达到45 Mt/a以上,约占全国催化裂化装置总加工量的45%。从已运行的MIP工业装置标定结果来看,MIP技术不仅能够大幅度降低汽油中的烯烃含量、苯含量和硫含量,而且还可提高汽油辛烷值,尤其是马达法辛烷值。并能多产丙烯,提高经济效益[2]。

永坪炼油厂两套催化裂化装置均采用MIP工艺,尽量将汽油烯烃含量往卡边控制,适当降低MIP降烯烃的苛刻度,以便提高催化汽油辛烷值。

1.2 优化操作,提高辛烷值

适当降低催化剂活性,产品中烯烃含量相对增加,可使辛烷值有所提高;提高反应温度,提高了裂化反应与氢转移反应之比,因而可以提高汽油的辛烷值。在转换率一定的情况下,汽油辛烷值随反应温度的升高而增加,反应温度控制在在515-520℃之间;降压提高了裂化反应/氢转移反应比率,提高了烯烃产率,降低压降,可以提高辛烷值,通过提高蒸汽使用量,可降低油气分压,因而可以提高汽油的辛烷值。

1.3 石脑油回注量及位置调整

120万吨/年催化装置2013年7月5日开炉,7月9日回注石脑油,回注量约为9-12t/h,汽油辛烷值基本维持在87.18-88.68之间,平均87.76。2013年12月13日,石脑油回注量降至5t/h左右汽油辛烷值明显提高,维持在89.02-89.55之间,平均89.37。提高了1.61。2014年2月26日将石脑油回注由急冷油喷嘴(上进料)改到石脑油改质喷嘴(下进料),汽油辛烷值平均89.93,提高0.56。

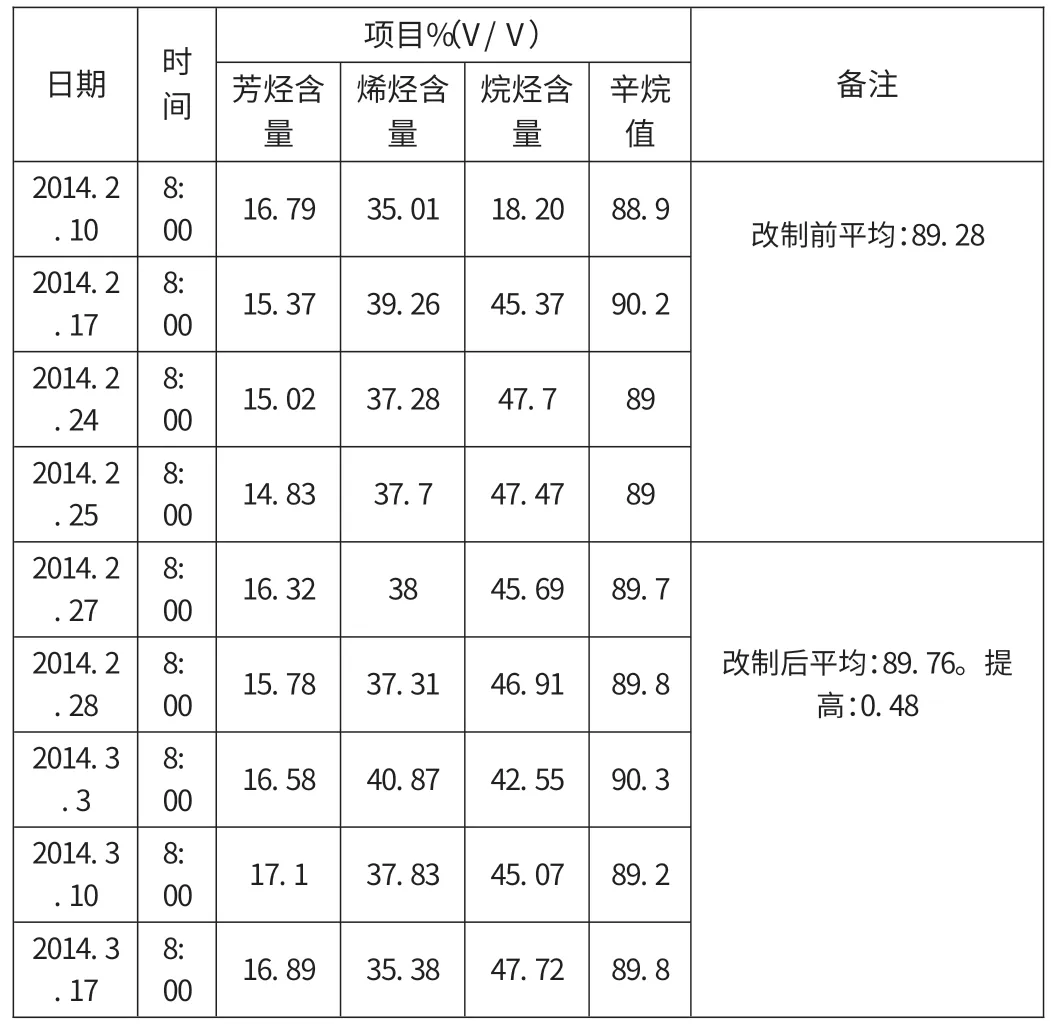

表1 :石脑油回注量及位置调整前后汽油辛烷值变化表

2 催化重整装置

催化重整汽油的最大优点是它的重组分的辛烷值较高,而轻组分的辛烷值较低,这正好弥补了催化裂化汽油重组分辛烷值低,轻组分辛烷值高的不足。重整装置安全、平稳、高效运行对炼厂提高汽油辛烷值至关重要。在正常生产中,重整装置应以平稳操作为主,关键操作参数波动幅度应严格控制在指标范围内,特别是反应压力、反应温度决不允许大幅度波动。

2.1 加强监控,确保长周期运行

根据原料性质、产品质量,实时调整重整及加氢操作方案,并要求严格落实执行,增加细化平稳率考核细则,以各班组较高的平稳率保证了装置安全平稳生产。

预加氢、重整、加氢催化剂经过长周期运行,活性都有所下降,针对这一问题,制定详细配氯配水及注硫、硫化方案,努力减缓催化剂活性下降速度,保证最大限度发挥催化剂性能。同时加强对原料、产品、各类气体、油品分析数据的监控分析,保证催化剂在受控状态下安全高效发挥作用。

2.2 重整装置深拔碳六技术改造

永坪炼油厂在2010年3月装置检修时完成了对15万吨/年重整进行深拔碳六的技术改造。7月份开始试运行,效果非常理想,重整汽油苯含量明显降低,由原来的4.24%降至最低时的0.98%,重整汽油辛烷值提高3-4个单位。

表2 :深拔碳六改造前后重整汽油质量变化表

2.3 调整重整操作

(1)降低空速。重整处理量是受全厂物料平衡限制的,重整60%负荷与目前全厂物料平衡相适应,也利于重整汽油辛烷值的提高。

(2)提高操作苛刻度。根据需要提高各个反应器入口温度,在提温过程中视各加热炉热负荷情况和重整反应的特点,将三个反应器入口温度分别调整到520℃、520℃、522℃。

3 S-Zorb装置

3.1 S-Zorb专利技术

2013年11月23日年永坪炼油厂90万吨/年S-Zorb催化汽油吸附脱硫装置一次投料开车成功。装置工艺采用S-Zorb专利技术,该技术基于吸附剂作用原理对汽油进行脱硫,通过吸附剂选择性的吸附含硫化合物中的硫原子而达到脱硫目的,与加氢脱硫技术相比,该技术具有脱硫率高(硫可脱至10ppm以下)、辛烷值损失小、操作费用低,氢耗少等优点。

在现在的工艺条件下,产品硫含量、饱和蒸汽压均满足生产要求,辛烷值损失平均在0.7左右(见表3)。

3.2 优化操作,降低辛烷值损失

装置自开工正常以来,汽油辛烷值损失一直较大,通过降低氢油比、提高反应温度、降低吸附剂活性等多种手段调整操作,精制汽油硫含量向指标上线控制,降低烯烃饱和度,损失值略有降低,约0.8-1.2单位,可是对比同类装置辛烷值损失仍旧偏大。

3.3 原料汽油直供

由于炼制原油的差异及生产工况的变化,造成进入S-Zorb装置的原料性质和硫含量波动很大,难以掌握汽油辛烷值损失的规律,不能准确的优化装置操作。为此,原料汽油改为催化装置直供,尽量在一段时间内稳定S-Zorb装置原料汽油性质,并及时分析原料性质,找到辛烷值损失的规律,优化操作条件,减少辛烷值的损失。

表3 :S-Zorb装置精制汽油辛烷值损失情况统计表

4 汽油调合

汽油调合作为炼油厂生产成品油的最后一个环节,调合效益在生产企业的经济效益中占有举足轻重的地位。因为调合方式决定了成品汽油的质量和生产成本,选用合理的调合方法特别是低辛烷值油的参调,不仅是炼油化工企业在市场竞争中取得有利地位的重要保障,同时为有效解决低辛烷值汽油的处理难题提供了一个极好机遇。

4.1 ZBSY汽油助辛剂

成品车间自2011年3月至5月期间试用西安普天石油化工有限公司生产的ZBSY汽油助辛剂,将90#汽油调合为93#汽油。成功调合出符合国Ⅲ标准的93#汽油,目前可生产国Ⅴ标准的93#乙醇组分汽油。

4.2 合适控制汽油辛烷值富余度

成品车间通过开展降低汽油富余量技术攻关,将93#车用乙醇汽油辛烷值平均值控制在为92.337,比攻关前汽油辛烷值富余降低0.034,锰含量由活动前的0.005上升至0.0061,二甲苯平均每天使用量由330吨降低至277.8吨,降低了汽油辛烷值富余量和二甲苯使用量,提高经济效益。

5 结语

随着社会的不断发展进步,人们的环保意识不断提高,对汽油质量以及清洁化的要求将会越来越严,但是只要各炼油厂不断引进采用新技术,在设备方面进行适当改造,在操作方面进行优化调整,选用合适的催化剂及助剂,就能提高汽油辛烷值。

[1]蔺爱国、王德会、戴立顺.催化裂化汽油改质的研究与探讨.石油炼制与化工.2001年第32卷第7期:9-12.

[2]许友好.重油加工技术.中国石化出版社.2007年:26-34.