湿电石渣制水泥生产线协同处置污泥的实践

余继仙 杜 祥

安徽皖维高新材料股份有限公司,安徽 巢湖 238002

湿电石渣制水泥生产线协同处置污泥的实践

余继仙 杜 祥

安徽皖维高新材料股份有限公司,安徽 巢湖 238002

利用皖维公司湿电石渣制水泥生产线原有生产设备和设施,将污水处理厂浓缩后的污泥通过原污泥压滤的渣浆泵,用管道直接输送至化工系统乙炔站出乙炔发生器的电石渣浆泵前池,通过压缩空气搅拌使其与电石渣浆进行充分混合,再由渣浆泵和管道输送至电石渣浓缩池。含水率75%左右的电石渣与污泥混合物通过原有生产系统进行压滤脱水,脱水后的滤饼含水率在38%左右,再输送入生料立磨进行烘干粉磨成生料,然后入窑进行煅烧。该方案在环保和投资方面优势明显。

化工污泥 电石渣 无害化处理 生料

0 引言

污泥成分主要是水、泥沙、多种微生物形成菌胶团及其吸附的有机物、重金属元素及盐类、少量的病原微生物、寄生虫类等。西方发达国家由于工业发展较早,对污泥的最终处置十分重视,并根据各国国情分别采用填埋、焚烧、堆肥、海洋倾弃等方式。海洋倾弃在近年来已被禁止;填埋法只是延缓、不能最终避免环境污染,也在大幅减少;堆肥法因无法去除污泥中重金属污染物和有害物质而形成对土地的二次污染;单独焚烧法没有根本消除重金属,还会产生二噁英。近10年来,世界各国污泥处理利用采取多种新技术,转化为燃料、制作建筑材料、作为农肥原料等[1],将污泥通过资源化利用作为最佳途径,具有良好的生态效益、环境效益、经济效益和社会效益。其中利用水泥窑协同处置污泥就是一种重要途径,既能将焚烧后的固体物料作为水泥原料消化吸收重金属,且能避免产生二噁英。

目前国内利用水泥窑协同处置污泥,主要有两种方式:一是用污泥泵将脱水污泥直接送入回转窑窑尾,污泥在分解炉内焚烧,如湖北华新水泥宜昌公司(处置能力150 t/d)、重庆拉法基水泥公司(处置能力100 t/d)、溧阳天山水泥公司(处理能力120 t/d);二是采用专门的干化设备,利用窑尾预热器余热将污泥含水率由80%干化至30%(直接或间接干化),然后送入分解炉燃烧,如广州越堡水泥公司(处置能力600 t/d)、北京金隅集团新北水水泥公司(处置能力500 t/d)的生产处置线。近年来,有人提出了利用增湿塔雾化干化再入窑煅烧的设想还在研究中。而我公司湿电石渣制水泥生产线协同处置污泥,在环保和投资方面都具有很大的优势,本文就其进行总结介绍。

1 皖维公司化工污泥处理方案

1.1 皖维公司化工污泥简介

皖维公司在化工、化纤生产过程中每年产生约1 000万t污水进入污水处理厂进行处理,将会产生污泥约8 000 t(含水率≥80%)。多年来,浓缩沉淀后的污泥经压滤脱水后,运输至垃圾处理场堆放,既对环境构成二次污染,又给企业增加处理费用。随着环境保护工作要求越来越高,为了履行企业的社会责任,彻底消化、解决污泥问题,皖维公司决定利用本企业的水泥生产线来消化处理自身生产过程中产生的污泥。

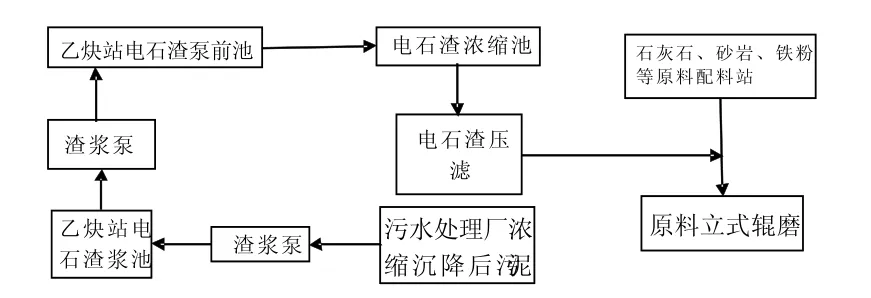

1.2 电石渣制水泥生产线的工艺

皖维公司利用电石渣制水泥生产线的工艺路线是:将来自化工厂含水率约96%的电石渣浆,输送至电石渣浓缩池,经浓缩沉淀后,含水率约75%的电石渣浆再通过渣浆泵输送至板框压滤机进行脱水,压滤后含水率约38%的电石渣滤饼经过计量后,直接输送入生料立式辊磨机,与其他原料一道经过烘干粉磨,粉磨成生料后入窑煅烧。具体工艺流程见图1。

图1 皖维公司电石渣制水泥线生产工艺流程简图

1.3 利用电石渣制水泥生产线处置污泥的工艺方案

根据皖维公司水泥生产线的特点,为了减少投资,我们决定利用原有生产设备和设施,采取一种特殊的消化处置工艺方案:将污水处理厂浓缩后的污泥通过原污泥压滤的渣浆泵,不通过污泥压滤机压滤,而是用管道直接输送至化工系统乙炔站出乙炔发生器的电石渣浆泵前池,通过压缩空气搅拌使其与电石渣浆进行充分混合,再由渣浆泵和管道,输送至电石渣浓缩池。利用污泥的石灰稳定处理技术[2],通过电石渣浆的强碱性(pH值12~14)、高温(55 ℃左右)以及长时间反应(污泥与电石渣混合在一起时间>2 h),对污泥中的有机微生物进行杀灭破壁,并与硫基物反应去除臭气,从而将污泥中含有的主要有机物邻苯二甲酸酯、多环芳烃类、硝基苯类、氯苯类等杀灭(据资料介绍,污泥中有机物可由45%下降至8%[2]),也使原污泥中碳氢化合物变成自由基的水,污泥中重金属及无机物则随电石渣一道经过浓缩沉淀后,含水率75%左右的电石渣与污泥混合物通过原有生产系统进行压滤脱水,为了保持原有滤饼水分不变,压滤机进浆压力由原设定的0.55 MPa提高至0.57 MPa,从而保证滤饼的含水率在38%左右,再输送入生料立磨,进行烘干粉磨成生料,然后入窑进行煅烧。工艺流程见图2。

图2 皖维公司利用水泥线处置污泥的工艺流程简图

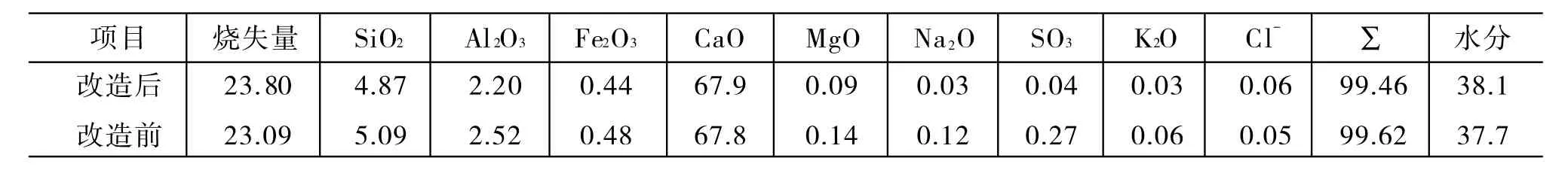

2 运行效果

该方案于2012年4月15日投入生产运行,由于污泥几乎全部是在密闭管道系统输送,只有在乙炔站泵前池、电石渣浓缩池、电石渣压滤岗位处于开放式,但均未出现有臭味、蚊蝇等现象。污泥掺入前后电石渣、电石渣与污泥混合物的滤饼化学全分析见表1。从表1可以看出,污泥掺入前后电石渣滤饼的主要区别是烧失量增大,且滤饼水分略有上升。掺入后,对熟料的理化指标和性能没有影响。污泥掺入后一个月生产的熟料平均矿物组成及强度统计见表2。

3 优缺点分析

我公司采取的工艺方案与其他利用水泥窑协同处置污泥的方案相比,在环保和投资方面都具有很大的优势。

表1 掺入前后压滤滤饼的化学全分析对比表 %

表2 熟料矿物组成及强度统计表

3.1 环保性

输送全过程采用密闭管道,相比其他车辆运输等方式既环保又便捷;利用石灰稳定干化原理,既使污泥中菌类得以杀灭,使其无臭味,也不招蚊蝇,分析检验无细菌,又可以大幅降低有机物,防止在煅烧过程中产生二噁英等。

3.2 经济性

通过与电石渣混合,减少原污泥中以碳水化合物、蛋白质、脂肪形式存在的物质,混合后的滤饼水分也只有约38%,与其他处理方式的80%含水率相比,水分低,热耗降低很多;运行成本低,没有新增耗能设备。

除了增加污水处理厂至乙炔站的污泥输送管道约1 000 m外,其它是利用原有生产系统。

当然,该工艺方案在推广方面受到一定的限制,须具有某些设施方可应用;污泥中有机物大幅降低后,自身热值降低;缺少其他处置方式的污泥干化过程中所释放出的少量氨气,对水泥窑尾烟气脱氮效果减弱。

4 结束语

我公司采取的水泥窑协同处置污泥的特殊工艺方案,与现有水泥窑协同处置方式相比,无论从环保和投资方面都具有很大的优势,虽然普遍推广受到一定的局限性,但在氯碱化工及配套水泥生产的企业可以加以应用;同时也可以推广到利用电石渣或者电石渣系统来对污泥进行减量化、稳定化处置。在生产中,需要注意的是,电石渣在对污泥有机微生物杀灭破壁过程中会产生大量的泡沫,需防止这些泡沫进入乙炔发生器而带来对化工生产的影响。

[1] 胡佳佳, 白向玉, 刘汉湖, 等.国内外城市剩余污泥处置与利用现状[J].徐州工程学院学报,2009(6):45-49.

[2] 张水英,张辉, 甘一萍, 等.城市污水处理厂污泥石灰稳定干化工艺应用研究[J].净水技术,2009(1):75-77.

[3] 杜祥,余继轩, 李明玲.利用水泥窑协同处理化工污泥[J].巢湖学院学报, 2012(3):95-96.

2015-05-10)

TQ172.9

B

1008-0473(2015)05-0033-03

10.16008/j.cnki.1008-0473.2015.05.010