烟气脱硝催化剂的回收利用工艺

郝永利,曾 瑞

(1.环保部固体废物与化学品管理技术中心,北京 100029;2.四川 攀枝花 617000)

烟气脱硝催化剂的回收利用工艺

郝永利1,曾 瑞2

(1.环保部固体废物与化学品管理技术中心,北京 100029;2.四川 攀枝花 617000)

随着国家对氮氧化物排放的控制越来越严格,选择性催化还原(SCR)烟气脱硝技术在燃煤电厂脱硝工程中被广泛应用。文章介绍了我国烟气脱硝催化剂的产生及回收利用情况,并对现有的回收利用工艺进行了分析,重点介绍了一种可促进烟气脱硝催化剂资源利用最大化、避免造成二次环境污染的脱硝催化剂回收利用工艺。

烟气脱硝;SCR废催化剂;回收利用

前言

氮氧化物(NOx)是大气污染的主要成分之一。我国氮氧化物排放量中70%来自于煤炭的直接燃烧,而电力工业又是我国的燃煤大户,因此火力发电厂是NOx排放的主要来源之一。电厂烟气中氮氧化物的排放控制是我国“十二五”的重点工作之一,烟气脱硝方法主要有选择性催化还原法(简称SCR)和选择性非催化还原法(简称SNCR)。SCR脱硝技术具有脱硝率高(90%)、选择性好、成熟可靠等优点,广泛应用于火电厂,是燃煤机组脱硝工艺的主流。采用选择性催化还原法进行烟气脱硝,必然需要大量脱硝催化剂。脱硝催化剂的寿命在理论上是无限的,但由于各种原因导致了其具有一定的寿命,同时由于经济和市场原因,导致目前催化剂的寿命越来越短,从而产生了大量的脱硝废催化剂。

1 脱硝催化剂简介

SCR系统中最关键的要素是催化剂,按照加工成型与物理外观划分,主要有蜂窝式、板式及波纹式三种,其中蜂窝式与板式是主流产品,蜂窝式催化剂是目前市场占有份额最高的。在理想状态下,脱硝催化剂可以长期使用,但在SCR装置实际运行中,多种原因可能会导致催化剂活性降低、寿命缩短。随着催化剂使用时间的增长,催化剂发生热老化,因过热而导致活性组分晶粒的长大甚至发生烧结而使催化活性下降;也会因遭受某些毒物的毒害而部分或全部丧失活性;亦会因一些污染物诸如油污、焦炭等积聚在催化剂表面上或堵塞催化剂孔道而降低活性。脱硝催化剂其主要成分是以TiO2为基材,以V2O5为主要活性成分,以WO3、MoO3为抗氧化、抗毒化辅助成分。脱硝催化剂在使用过程中会富集烟气中大量的重金属(如铅、汞、镉、砷等,特别是被列为无机剧毒物质(B1082)的组分V2O5),因此必须加强废脱硝催化剂的环境管理。对于不断产生的废烟气脱硝催化剂,建议首先进行资源化再生(再生次数是有限的,仅有2~3次);其次要开展回收利用,确保资源最大化利用,循环使用,节约资源,保护环境;最后进行无害化处理处置的安全填埋。

2 废催化剂的产生及回收

根据相关统计数据,预计到2015年底,全国火电机组装机容量将达到9.6亿kW,其中10万kW以上燃煤机组占6.2亿kW。“十二五”期间的NOx治理要求是:东部及其它地区省会城市单机容量20万kW及以上的现役燃煤机组必须实行脱硝改造,其他地区单机30万kW及以上的现役燃煤机组必须实行脱硝改造,因此在2015年底前全国完成的SCR实施工程总量将达到5.7亿kW。根据燃煤机组对SCR催化剂需用量平均为0.8~1m3/MW计算,2015年底前SCR催化剂的需求总量为45万~60万m3。SCR脱硝催化剂通常采用“2 + 1”的安装方式,即先安装2层催化剂,大约3年后,再加装第3层;3层一起使用4~5年后,开始更换第一层,过2~3年后,更换第二层,再过2~3年后,更换第三层,如此循环。根据这一规律,预计从2014年将开始产生SCR废催化剂2.4万m3/a,并会持续增加,至2018年产生量将可达到7.6万m3/a。但在实际使用过程中,部分企业一直使用2层催化剂,待其中一层失活后进行更换。按照每兆瓦机组每年产生0.25~0.3m3废烟气脱硝催化剂计算,2020年以后我国每年将产生废烟气脱硝催化剂25万~30万m3(密度按照0.5吨/m3计,约合13万~15万吨/年)。

从统计情况看,目前国内尚没有专门从事SCR废催化剂回收的公司,虽然SCR废催化剂中含V2O5,但因含量较低(0.5%~1%),不能将其归并到废钒催化剂一类,而且在专业从事废钒催化剂回收企业的现有工艺条件下,也无法实现对钒和钨的分离与提纯,因此SCR废催化剂的回收利用在国内尚属新领域。

3 废催化剂回收利用工艺

3.1 工艺描述

第一类:废SCR催化剂粉碎后加入新催化剂制造流程的回收方法。如:中国专利申请公布号CN102049317A、CN102962079A。

第二类:钠化焙烧 + 浸出液氯化铵沉钒+氯化钙沉钨+硫酸酸解正钛酸钠(Na4TiO4)工艺;中国专利申请公布号CN102557142A:钠化焙烧 + 浸出液用氯化铵沉钒、同时形成仲钨酸来实现分离钨钒的工艺。如:中国专利申请公布号CN101921916A、CN102557142A。

第三类:用强电解质溶液进行两次电解+调pH用铵沉钒的工艺。如:中国专利申请公布号CN102732730A。

第四类:除灰预处理 + 高温高压碱浸出 + 镁盐除杂 +钙盐沉钨沉钒 + 钒钨钙盐沉淀酸解 + 钒的萃取工艺+富钛料制备+工艺废水回用处理。如: 中国专利申请公布号CN102936039A。

3.2 工艺分析

第一类:粉碎后回用到新催化剂制备流程。回用量有限,无法实现对全部废催化剂的回收处理。

第二类:钠化焙烧+湿法化学处理工艺。

(1)钠化焙烧前物料需要粉碎,粉碎粒径要求≤200μm,若不经造粒处理,在煅烧过程中会出现严重的飞灰损失及大量的CO2排放。

(2)没有对热能充分利用的描述,特别是没有涉及对高温钠化焙烧后的物料热能及煅烧尾气热能的二次利用。

(3)没有充分考虑SCR废催化剂中各种杂质的分离步骤以及去除方法, 因此回收得到的产品纯度有限。

(4)对分离提纯过程的酸性及碱性助剂种类考虑不充分,没有形成工艺废水回用的良好基础。

第三类:强电解质电解 + 铵沉钒工艺。工业化应用前景不明,能耗指标不详,另外该工艺不能对废催化剂中W、Ti等成分也同时进行分离回收。

第四类:处理流程完善,能有效控制回收产物的纯度,与氯碱工业配套能循环利用Na和Cl元素,流程设计具备热能充分利用的思路。

4 废催化剂的典型回收利用工艺

4.1 工艺步骤

蜂窝式SCR废催化剂的综合回收工艺,工艺包括如下步骤:1)SCR废催化剂水洗除灰预处理、湿磨、高温高压浸出;2)浸取液加入盐酸调整pH除杂;3)浸出渣加入盐酸反应,煅烧后制备金红石钛白粉或富钛料;4)仲钨酸铵的制备;5)五氧化二钒的制备;6)废水回用处理。工艺流程如图1~图5所示。

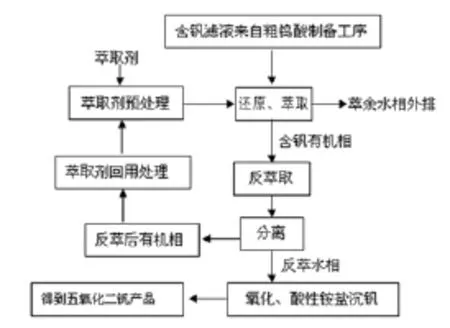

图1 钨、钒、钛分离工艺流程图

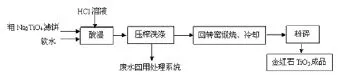

图2 仲钨酸铵制备工艺流程图

图3 五氧化二钒提取工艺流程图

图4 金红石型钛白粉制备工艺流程图

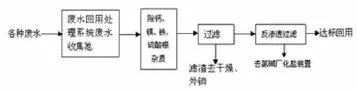

图5 工艺废水回用处理工艺流程图

4.2 反应过程

4.2.1 浸出过程

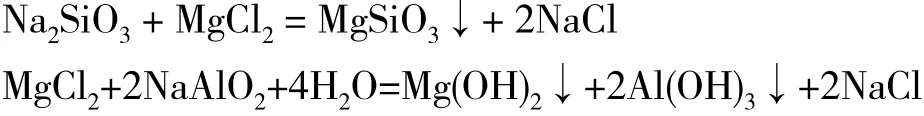

4.2.2 除杂过程

2NaF + MgCl2= MgF2(S)+ 2NaCl

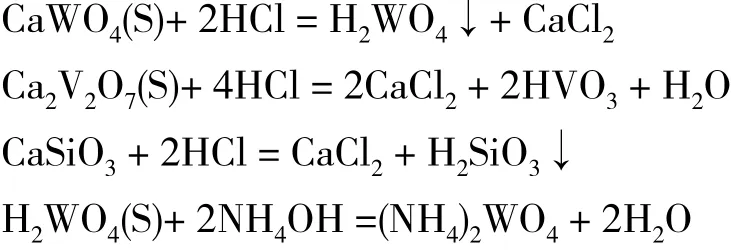

4.2.3 沉钨、沉钒过程

4.2.4 制钨酸铵过程

4.2.5 金红石型TiO2生成过程

4.2.6 废水处理过程的化学反应

5 工艺特点

5.1 产品纯度高、回收率高

通过该工艺的主要产品:金红石型钛白粉中TiO2含量可达到90%左右,TiO2的回收率近90%;仲钨酸铵中WO3含量可达到99%以上,WO3的回收率可达到80%以上;五氧化二钒中V2O5含量可达到93%,V2O5的回收率可达到60%以上。

5.2 循环使用Na和Cl元素的化合物

该工艺采用工业液碱溶液高压浸出磨细后的SCR废催化剂,在后续的钨、钒、钛元素的分离提纯流程中,使用了大量的盐酸溶液,故整个流程所产生的废水中含有浓度较高的NaCl(进入废水回用系统废水收集池的废水中NaCl浓度为160~190g/L);为充分利用NaCl资源,提高废水回用率,该工艺采用化学沉淀除杂的方法进一步去除了废水中夹杂的Ca2+、Mg2+、Fe3+、SO42-离子,使废水得到净化,具备了直接利用的价值;通过反渗透膜过滤装置,使废水中的主要成分NaCl得到富集,进入该系统的二次浓废水中(二次浓废水中NaCl浓度为300~320g/L),这种浓度的NaCl盐水已符合氯碱厂原料盐液的质量要求,可直接进入其装置用于生产液碱和盐酸,这样就使得Na和Cl元素在该工艺流程中得到循环利用,降低了回收处理的原料成本。

5.3 无二次污染物排放

该工艺在废SCR蜂窝式催化剂的预处理环节,采用高压水冲洗除灰、冲洗水过滤后循环使用的方法,避免了废SCR催化剂集灰中有毒的砷、汞、磷等化合物随灰的散失,收集下来的集灰也可集中进行无害化处理;对废SCR催化剂的破碎、细磨及浸取等均是在湿态下操作的,进一步避免了废SCR催化剂自身含有的WO3和V2O5等有毒金属氧化物的随灰散失。该工艺流程中所产生的副产物如:盐泥(CaCO3含量>98%)和硫酸钡渣(BaSO4含量>98%)都是纯度较高的无害化、有价商品,可作为产品直接销售。工艺流程中产生的所有废水也都经过回用系统的处理实现了全部回用。该工艺对正钛酸(H4TiO4)煅烧过程产生的煅烧尾气,主要成分是H2O和少量的HCl,但通过使用废水回收收集池中的废水喷淋吸收,就可实现无任何有害气体的排放。

Recycling Technology of Flue Gas Denitration Catalyzer

HAO Yong-li1, ZENG Rui2

(1. Technical Center of Solid Wastes and Toxic Chemicals Management, Ministry of Environmental Protection, Beijing 100029; 2. Sichuan Panzhihua 617000, China)

Along with the more and more stricture on nitrogen oxides emission controlled by the state, the fue gas denitration technology in denitration engineering of coal-fred power plant is used widely. The paper introduces the production and recycling instance of fue gas denitration catalyzer in our country and makes analysis on the recycling technology. The paper presents a recycling technology of the denitration catalyzer which promotes the maximum of resource recycling of fue gas denitration catalyzer and avoids and causes the secondary environmental pollution.

fue gas denitration; SCR waste catalyzer; recycling

X701

A

1006-5377(2015)01-0035-04