AP1000反应堆蒸汽发生器的设计特点

孟 剑,徐金康

(上海核工程研究设计院,上海200233)

蒸汽发生器是核电站的关键设备之一。自1953年起,西屋公司开发了管束为正方形排列的D系列和F系列蒸汽发生器,共25个型号。20世纪七八十年代,在役电厂需要大批更换蒸汽发生器,要求更换的蒸汽发生器外形尺寸不变,并提高传热功率。为此,西屋公司开发了管束为三角形排列的△系列蒸汽发生器。第一批3台△75蒸汽发生器已于1995年更换在V.C.Summer核电站;△94蒸汽发生器也已用于South Texas等核电站。

西屋公司研发的AP600反应堆使用2台△75蒸汽发生器。AP1000反应堆由于功率提高,因此使用2台△125蒸汽发生器。蒸汽发生器的设计基于以下经验证的设计:

(1)V.C.Summer和其他核电站更换的△75蒸汽发生器。

(2)South Texas核电站更换的△94蒸汽发生器。

(3)Arkansas(ANO)核电站更换的1 500 MW蒸汽发生器。

(4)San Onofre和 Waterford蒸汽发生器。

运行经验与分析表明:San Onofre蒸汽发生器传热管弯管区存在的面内流弹性失稳引起的严重磨损使大量传热管损坏,现已决定关闭该核电站。

笔者从设计参数、材料、结构等方面详细描述AP1000蒸汽发生器的主要设计特点。

1 设计参数

AP1000蒸汽发生器是带有内置汽水分离装置的倒U形管蒸发器,其主要的设计参数见表1,总体结构见图1[12]。

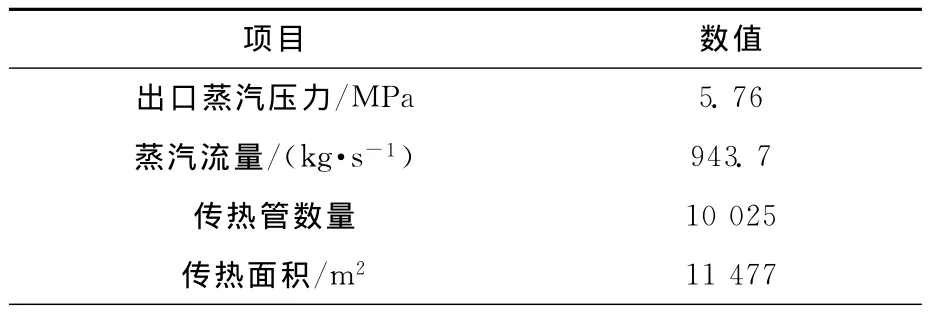

表1 AP1000蒸汽发生器设计参数

表1 (续)

表1 (续)

图1 AP1000蒸汽发生器结构图

2 材料

2.1 壳体

AP1000蒸汽发生器壳体的材料为SA-508 Gr.3Cl.2,主要包括:水室封头、管板、下筒体、锥体、上筒体、上封头、二次侧人孔、主给水管嘴、启动给水管嘴、耳轴、缓冲支承垫等。它的优点是强度高,可减小壳体壁厚,从而减小设备质量。SA-508Gr.3Cl.2和 SA-508Gr.3Cl.1的力学参数比较见表2[3]。在相同的设计条件和设计余量下,用SA-508Gr.3Cl.2材料设计的蒸汽发生器壳体质量要比SA-508Gr.3Cl.1材料设计的壳体质量小约11%。AP1000蒸汽发生器壳体质量约为400t,比SA-508Gr.3Cl.1材料设计的蒸汽发生器质量小50t左右。

表2 蒸汽发生器壳体材料力学性能参数比较

2.2 传热管

AP1000蒸汽发生器传热管的材料为690TT合金。690TT合金是核电蒸汽发生器最适合的传热管材料,主要是由于其优良的抗腐蚀性能。表3是来自EPRI报告[4]关于不同蒸汽发生器传热管材料抗腐蚀性能的相对排名。由表3可知:690TT合金具有不低于600合金和800合金的抗腐蚀能力。

表3 600合金、690合金和800合金抗腐蚀性能的相对排名

2.3 给水环

除喷嘴外,蒸汽发生器给水环主体零件采用了铬钼合金钢材料,原因是给水环内流速较高,易发生侵蚀,且要求给水环材料具有较好的韧性。在60年设计寿命和AP1000蒸汽发生器给水流速条件下,该材料的腐蚀量为1.2mm左右,如采用碳钢材料,相同条件下腐蚀量将达到16 mm左右。

2.4 镍基合金

除传热管外,AP1000蒸汽发生器较多部位也采用了690镍基合金,如水室封头的非能动余热排出热交换器(PRHR)管嘴、水室隔板、一次侧人孔临时密封盖板、主给水隔热套管、主给水环喷嘴、启动给水喷嘴等。镍基合金的优点主要有:(1)良好的抗腐蚀、侵蚀能力;(2)良好的抗氧化能力;(3)强度较高,且在高温下仍能保持较高强度;(4)无须进行焊后热处理。

3 结构

3.1 一次侧内表面

AP1000蒸汽发生器一次侧通过降低表面粗糙度以减少腐蚀产物在一次侧沉积,减少放射性;同时也能减小蒸汽发生器一次侧的流体阻力。一方面,对下封头内表面和水室隔板表面进行电抛光降低粗糙度;另一方面,降低了传热管内的表面粗糙度。由于管束内表面的沿程压力损失占蒸汽发生器一次侧压力损失的一半左右,因此降低传热管内的表面粗糙度可显著降低蒸汽发生器一次侧的压力损失。经计算可知:在相同的条件下,AP1000蒸汽发生器一次侧管内沿程压力损失相比传统蒸汽发生器可减小8%左右。

3.2 水室封头

AP1000蒸汽发生器水室封头的设计特点主要有:

(1)1号蒸汽发生器水室封头出口腔室底部有一个PRHR系统管嘴以及化学和容积控制系统(CVS)管嘴。

(2)水室封头出口管嘴直接与反应堆冷却剂泵泵壳连接。

(3)进口管嘴和出口管嘴的管嘴堵板固定环为快速装卸结构,能减少操作人员在安装堵板时所受的辐照剂量。

(4)水室封头带有倾斜平底,水室隔板底部有两个小孔,使蒸汽发生器一次侧能通过内部将水疏干。

3.3 管板

AP1000蒸汽发生器管板的设计特点主要是二次侧开有应力槽,可减薄管板厚度。管板二次侧表面单边开排污孔,不设排污管,便于管板二次侧表面的泥渣冲洗。排污通道出口处为喷管结构,优点是压力损失小,防止流体流出管嘴时汽化。AP1000管板结构见图2。

图2 AP1000蒸汽发生器管板及排污疏水结构

3.4 管束及其支承

3.4.1 传热管

虽然AP1000蒸汽发生器的传热管材料和大亚湾、岭澳及秦山二期核电站一样都为690合金,但是尺寸不同。大亚湾、岭澳及秦山二期蒸汽发生器的传热管直径为19.05mm,壁厚为1.09mm,为正方形排列(节距约为27mm);AP1000传热管直径为17.48mm,壁厚为1.01 mm,为三角形排列(节距约为25mm)。在相同节距和无限大面积的前提下,三角形排列布置的传热管数量是正方形排列的1.154 7倍。在正方形排列和无限大面积的前提下,25mm节距布置的传热管数量是27mm节距的1.166 4倍。如果在无限大的面积内以正方形排列的19.05mm传热管布置为基数1,其余尺寸和排列的布置数量、流通面积和单位长度传热管的表面积的相对值见表4。

表4 不同尺寸和排列下传热管数量、管内流通面积和单位长度表面积相对值

由表4可知:AP1000蒸汽发生器传热管布置最密集。在相同回路的前提下,大功率核电站的设计需要更大的蒸汽发生器,而密集布置设计可以减小蒸汽发生器因功率增大而增加的尺寸和质量。

3.4.2 传热管支承板

AP1000蒸汽发生器管束直管段设有10块传热管支承板。传热管支承板采用三叶草形管孔结构[2],见图3。

图3 传热管支承板三叶形管孔结构

三叶草形管孔的特点是使汽水混合物沿传热管轴向流动。三叶草形管孔与传热管的接触面为平面,平面接触相对于凹面接触能防止蒸干。试验表明:平面接触使传热管与支承板接触点的缝隙过热显著减少,限制了局部化学浓缩;AP1000蒸汽发生器传热管支承板通过减小管孔与传热管的间隙,使流致振动造成的传热管磨损最小。

3.4.3 抗振条

抗振条的作用是防止传热管弯管区由于流致振动而失效。传热管弯管区的抗流致振动主要依靠抗振条和传热管的相互作用。由于AP1000蒸汽发生器采用直径最小的传热管,因此设计中采用6组抗振条(见图1)。传热管与抗振条之间采用窄间隙设计。该设计需经AP1000运行加以验证。

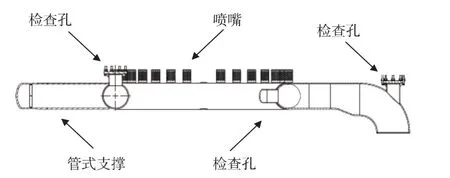

3.5 给水环

AP1000蒸汽发生器给水环结构见图4。图中结构与标准的90°弯头和隔热套管的焊接件相连接,并焊接到主给水管嘴上(见图1)。给水环的标高比主给水管嘴高,该结构可以消除热分层。另外,给水由给水环顶部的喷嘴流出,可以降低水锤发生的可能性。AP1000蒸汽发生器给水环的显著特点是喷嘴由200多个小直径的孔组成。该结构可以防止二回路中较大的松动件流入蒸汽发生器二次侧,从而对管束造成损伤。

图4 AP1000蒸汽发生器给水环组件

3.6 泥渣收集器

AP1000蒸汽发生器包含的泥渣收集器位于汽水分离器下部,其入口在汽水分离器下部支撑板中心,出口在外围。泥渣收集器的作用是沉淀并收集进入蒸汽发生器的二回路给水中的泥渣,减少管板和传热管支承板上的泥渣沉积,停堆时可对泥渣收集器进行清洗。

3.7 汽水分离器

AP1000蒸汽发生器采用33个初级分离器(见图1),初级分离器的内径与秦山二期60F蒸汽发生器的初级分离器相同。初级分离器采用分散型布置,给水环布置在初级分离器之间,优点是在役检修方便,且该结构能布置泥渣收集器。

次级分离器(也称干燥器)是第三方公司产品,为单层八组布置(见图1)。该结构的优点是降低次级分离器的高度。次级分离器采用为分离效率更高的双钩波形板,设有人孔,可检修和更换叶片。

3.8 蒸汽限流器

蒸汽限流器的作用是主蒸汽系统发生事故时限制流出蒸汽发生器的蒸汽流量。正常运行时,要求蒸汽限流器的压力损失较小。与其他核电站蒸汽发生器类似,AP1000蒸汽发生器的蒸汽限流器由7个文丘里管组成。文丘里管是低压力损失结构,其压力损失一般由下式确定:

式中:ploss为文丘里管的压力损失;△p为文丘里管进口和喉部差压;ξ为压力损失系数。

相同条件下,压力损失系数ξ越小,压力损失越小。一般文丘里管的ξ≥0.1,而AP1000蒸汽发生器蒸汽限流器的文丘里管的ξ<0.05。

4 结语

笔者从设计参数、材料、结构等方面介绍了AP1000蒸汽发生器的设计特点,对压水堆蒸汽发生器工程设计人员具有一定的参考价值。出口蒸汽压力和湿度、管束抗水力振动的能力,尤其是抗振条设计需经运行验证。

[1]孙汉虹 .第三代核电技术AP1000[M].北京:中国电力出版社,2009:40-41.

[2]林诚格 .非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008:110-113.

[3]ASME.Boiler and pressure vessel code[S].New York:ASME,1998.

[4]Baum A J.Alloy 690qualification:corrosion under prototypic heat flux and temperature conditions[R].Palo Alto,US:Electric Power Research Institute,1995.