基于机器视觉双尖灯泡灯丝同轴检测系统

蔡述庭,郭金华

(广东工业大学 自动化学院,广东 广州510006)

0 引 言

双尖灯泡 (如图1所示)质量的好坏,直接或间接影响到车载照明质量以及汽车企业的形象和声誉。因此,各大汽车企业,对双尖灯泡的质量和外观提出了更高的要求。灯丝质量的好坏主要取决于灯丝位置及灯丝长度是否符合行业标准,灯丝位置是位于与灯尖同轴的玻璃柱体内,它影响发光的均匀性,而灯丝长度直接影响照明的亮度。目前大批量连续的生成过程中,一种方法是采用人工观测法来对灯丝参数进行辨别,这种辨别方法劳动强度大,生产效率低,极易受人主观性的影响,可靠性差;另外一种方法是抽样检查法,从一批灯泡中随机抽取一定数量的样品,对样品进行检验,然后利用统计方法,判断这批灯泡是否合格,此方法存在着 “良品当作不合格品,不合格品当作良品”的风险。

图1 双尖灯泡结构

针对上述的情况,本文根据机器视觉系统可以获取的信息量大、精确度高、重复性好、操作简单方便,且易于实现信息集成等优点,将机器视觉技术应用到双尖灯泡灯丝同轴检测产品上。实践结果表明,该系统具有组装方便、高效实时、稳定的特点,能够满足生产在线检测的要求。

1 检测系统的构成及图像获取

整个机器视觉检测系统如图2所示,该系统由1个500 W 工业面阵相机、1个远心镜头、1个可调式背光源、1块双芯片图像采集卡、剔除单元和工业控制电脑组成,其中工控电脑涵括了自动图像处理及判决软件。

图2 视觉检测系统

系统的基本检测流程概况如下:首先由光电传感器感应到摄像机视野下的双尖灯泡,然后触发相机拍照,图像采集卡将采集到的图像存储到计算机内存中供图像检测软件处理和分析,最后处理的结果可根据传输带当前的速度,由I/O 控制口输出剔除指令驱动外部剔除装置,剔除不合格的产品。

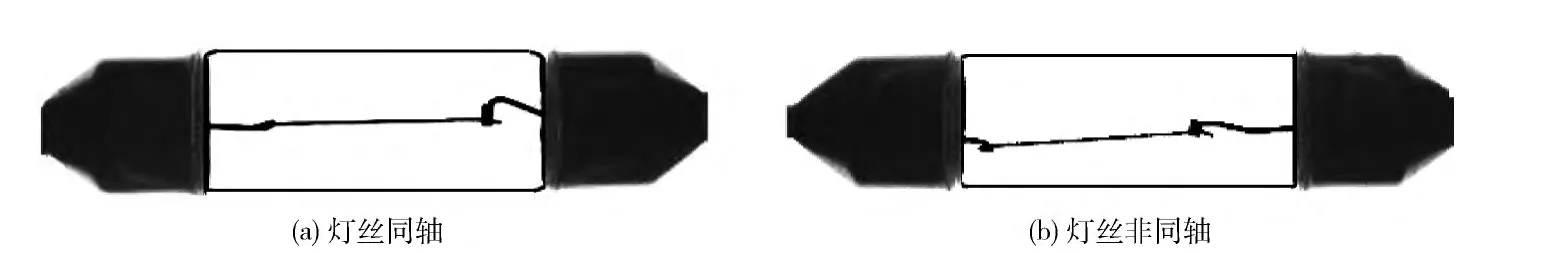

图3是利用上述系统捕获到的一组双尖灯泡图像,图像的格式为BMP,大小为1940*2588pixels的灰度图像。其中图3 (a)中灯丝同轴,图3 (b)中灯丝非同轴。灯丝质量检测关键在于图像处理技术,后文着重从这方面论述。

图3 采集到的实物

2 图像处理

2.1 灯丝形态学处理及细化

灯丝作为灯泡的主要发光部分,它的长度及位置都是影响发光的主要因素。针对本课题研究方向,正确的分割灯丝在检测中首当其冲。图4 (a)是在大背光源打光下采集得到的高清图像,可以清楚的看到灯丝位于直径1.5cm的圆柱体内,并且灯丝两头与比自身直径大的导线相连。根据这一结构特点,本文主要利用形态学开运算和差分运算算法来准确提取灯丝。提取的算法步骤如下:

(1)感兴趣区域(ROI)的定位,后续处理只在灯丝所在区域进行。ROI精确定位图像如图4(b)所示,经过该处理使系统处理速度提高10倍,且能理想的去除大背景噪声影响。

(2)在ROI区域中进行二值化分割,灰度阈值选取范围在 [0,180]。这样灯丝及连接灯丝的导线就分离出来了,记为f(x,y)。

(3)根据灯丝和导线在宽度尺寸上的差距,选择结构元SE大于灯丝宽度小于导线宽度的圆对f(x,y)进行开运算[1],开运算目的是消除比结构元素小的灯丝,记为g(x,y),如图4 (d)所示。

(4)将步骤 (2)(3)获得的图像作减法运算,获取灯丝d(x,y)=f(x,y)-g(x,y),如图4 (e)所示。

(5)灯丝细化 (即提取灯丝的中轴)。细化能够消除灯丝表面毛刺及凹凸区域,便于后续精确测量。

图4 灯丝提取过程

2.2 基于高斯曲线拟合亚像素边缘的检测

为了提高双尖灯泡灯丝几何参数图像测量精度,传统像素级边缘检测算法[2,3]如Sobel算子、Laplacian 算子和Robert算子等至多能达到像素级精度,已经不能满足实际测量需要。因此,本文采用基于高斯曲线拟合亚像素边缘的检测算法[4-6]来提取灯体边缘,该算法的详细定义请参见文献 [4]。

算法步骤总结如下:

(1)用高斯滤波器去除噪声点干扰,当σ= [0.5,0.8]去噪效果较好。

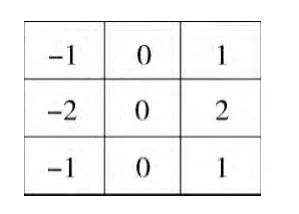

(2)用像素级Sobel算子粗定位图像边缘。采用的Sobel模板如图5所示。

图5 Sobel模板

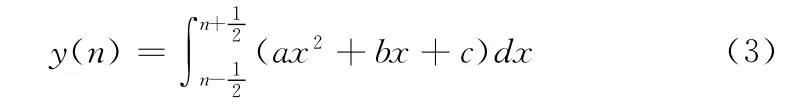

(3)选取拟合点,对 (2)中提取的边缘点沿梯度方向进行高斯拟合。高斯曲线可表示为

式中:u——均值,σ——标准差。为了简化计算复杂度对式 (1)两边取对数得到

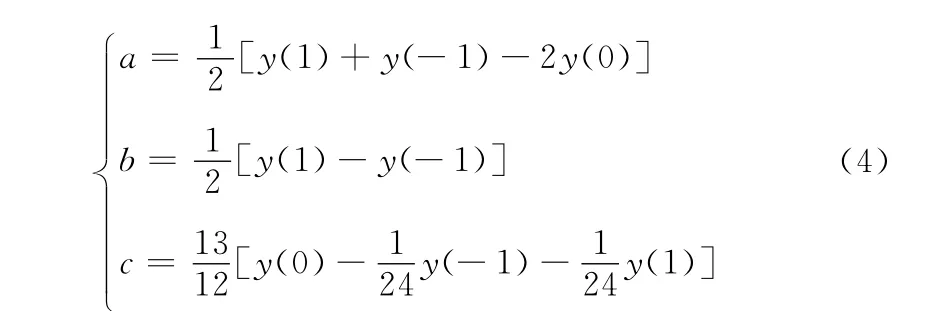

式 (2)可以看成形如:y=ax2+bx+c的二次曲线(a,b,c待定系数),根据方形孔径采样定理每个像素灰度值可以表示成

令n=0处为差分最大值点,其值为y (0),n=-1、n=1是其相邻的离散序号,值分别表示为y (-1)、y(1)。将n=0、-1、1代入式 (3)就可以求出待定系数a、b、c的值表示如下

(4)亚像素边缘点定位,找到高斯曲线的极大值对应位置,即亚像素边缘点。我们知道二次曲线的极值位于x =-a,也就是亚像素的边缘点。

(5)用最小二乘法拟合[7](4)中的获得的亚像素点就可以获得亚像素边缘线了。

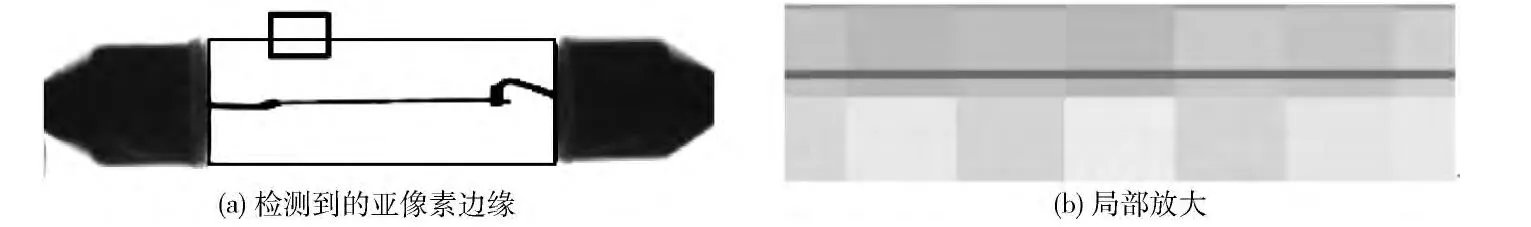

图6 (a)是利用上述方法对灯体边沿进行亚像素边缘检测,边缘线用宽黑体线表示。提取该边缘线的目的是作为灯丝同轴检测基准线。图6 (b)是图6 (a)中小矩形方块的局部放大图,图6 (b)中每个小方块代表一个像素,可以看出亚像素边缘点是穿过每个像素点,而非在像素边缘。

图6 亚像素边缘检测结果

3 双尖灯泡灯丝识别

图像识别是人工智能的一个重要领域,它通过对物体特征进行度量,每个度量都描述物体某种特性的值,而图像特征是各种各样几何参数的一个函数,如物体的面积大小、周长、矩形度等。本课题需要判定发光灯丝是否同轴,及测量灯丝的长度。

首先对于灯丝同轴定义表述为灯丝位于直径为1.5cm玻璃柱体的轴线上,或者表示为灯丝相对于基准线保持在同一直线的情况,也通常所说的共轴。由于灯丝存在圆柱体内,因而在不同侧面观察,得到的位置状况是不同的。所以要想完全检测灯丝的同轴度情况,需要从多角度采集图像 (0°、45°、90°等),分别进行图像处理及分析。图7表示了0°及旋转90°后采集得到的图像,从这两幅图像中可以看出同一灯丝在灯泡中的不同形态。

对不同角度采集到的灯泡图像进行灯丝同轴检测的具体方法如下:

(1)提取基准线。根据灯泡玻璃柱体一致性好特点,利用上文基于高斯曲线拟合亚像素边缘的方法提取出玻璃柱体上下边缘Ledgeup、Ledgedown作为基准线,如图6 (a)所示。

图7 不同角度采集得到的图像

(2)检测点的选择。取灯丝骨架上起始点周围若干点的均 值(x-start,珔ystart),中 心 点 周 围 若 干 点 的 均 值(x-m,珔ym),同样末尾点均值(x-L,珔yL)。

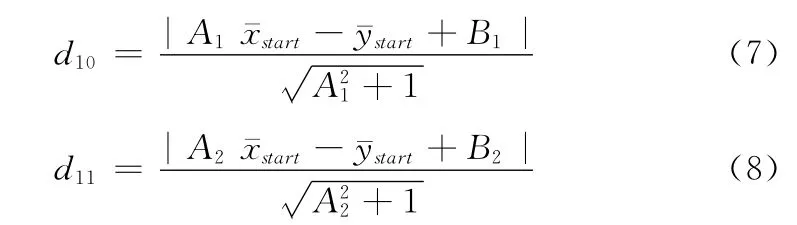

(3)计算均值点到基准线的距离。假设上边缘Ledgeup的直线方程方程为

下边缘Ledgedown的直线方程为

则灯丝骨架起点均值(x-start,珔ystart)到Ledgeup,Ledgedown的距离分别为

同理可以计算出中点均值(珔xm,珔ym)到两基准线距离记为d20,d21,末尾点均值(珔xL,珔yL)到两基准线距离为d30,d31。

(4)判别灯丝质量。根据检测要求,本文所取的同心度偏差Φ=±0.75 mm。所以如果当 (|d10-d11|≤Φ&&|d20-d21|≤Φ&&|d30-d31|≤Φ)则说明灯丝是同轴的,否则灯丝不同轴,即不良品。

灯丝长度检测,在分割出灯丝后,利用最小外接矩形法[8,9],可以计算出灯丝的最小外接矩形。那么灯丝长度就可以表示为l=2*Rb,其中Rb为最小外接矩形的长轴,长度检测误差△=±0.5mm。注意以上测量数据都在相机正确标定之后得到的,标定详见参考文献 [10-12]。

4 系统软件及操作界面设计

4.1 系统软件

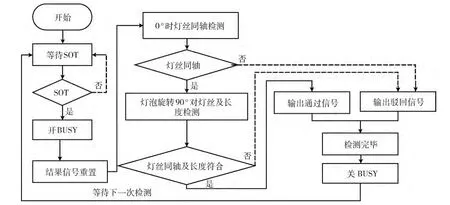

系统软件设计的目的是实时检测双尖灯泡灯丝的质量,设计依据由各部分检测依次顺序执行,当发现任意一个检测项不合格时,系统退出重新进行下一次检测。检测的过程大致如下:当传送带上的灯泡进入摄像头摄像范围时,安装在传送带两边的光电传感器发出SOT 信号,通知系统可以进行检测,视觉软件收到SOT 信号后触发相机对灯泡进行拍照,拍照完毕发出BUSY 信号通知设备拍照完毕,接着将图像传至计算机进行处理,根据检测结果判断是否进行下一项目的检查。在视觉系统完成检测后,发出PASS/FAIL信号,由剔除装置对灯泡进行分类,最后关BUSY 信号,等待下一次检测。此设计的目的能够有效节约机械运动及图像处理时间,系统流程如图8所示。

图8 灯丝同轴及长度检测系统流程

4.2 人机交互界面的设计

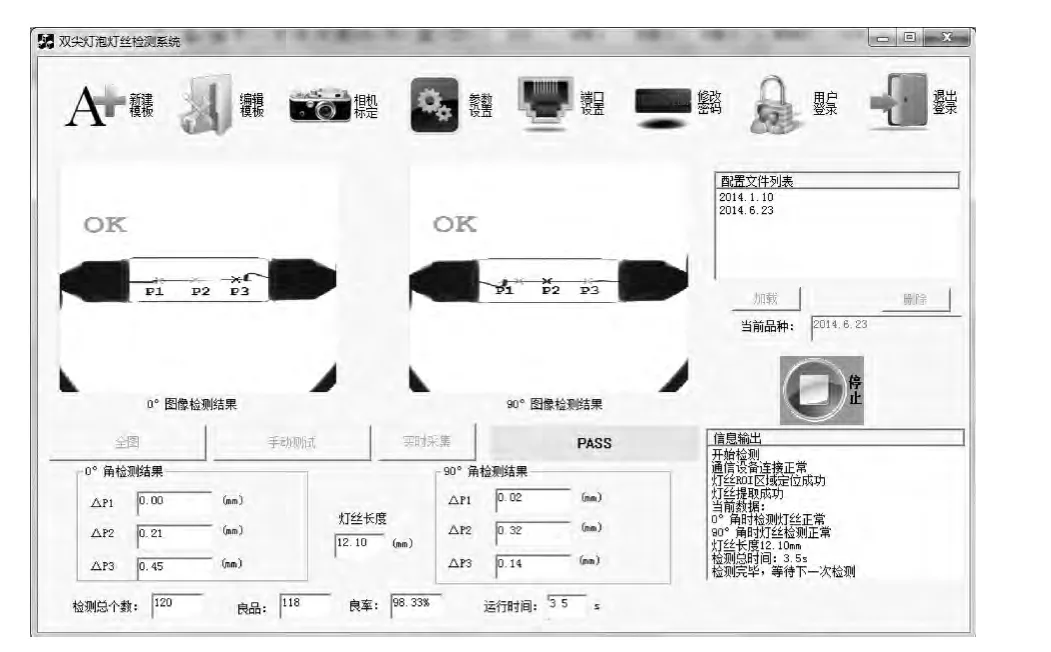

HALCON 专业视觉软件提供了现今市场中最强大的vision library,包含了1100多种各类功能,可用于任何和影像相关的研究以及产品开发;HALCON 与Linux/UNIX及Windows NT/2000/XP兼容,HDevelop可将图像处理代码译为C++,C或Visual Basic源代码,用户可以利用其开放式结构快速开发图像处理和机器视觉应用系统。利用HALCON 平台强大的图像处理工具和VISUAL C++混合编程,高效开发出一个完整双尖灯泡灯丝检测系统,达到了预期开发目标。系统GUI界面如图9所示。

图9 双尖灯泡灯丝质量操作显示界面

双尖灯泡灯丝检测系统是一个友好型的人机交互界面,主要有图像显示模块、数据及信息显示功能模块、参数设 置模块 (相机标定、网络端口)、用户管理模块等。从操作界面中可以看到当前灯丝检测结果、各检测点 (P1,P2,P3)绝对差、检测耗时以及系统检测良率。从信息输出状态栏中可以观察了各部分的通信情况和图像处理进度。

利用该系统在线对120个双尖灯泡样品进行检测,正确检测数目118,错误检测数目2,准确率达到98.33%,总耗时80s左右。因此该系统满足实时在线检测的要求。

5 结束语

本文利用机器视觉理论,将机器视觉技术应用到双尖灯泡灯丝同轴检测及灯丝长度测量中,利用合理的图像采集,图像处理和图像识别方法,设计一个完整的检测系统方案。实验结果表明,在一定条件下,该系统能够有效对灯丝质量进行判决,准确率达98.3%以上,测量精度可达毫米级。此类检测系统能有效避开因人为主观因素导致的不一致性,同时也大幅提高劳动生产率,节约管理成本。随着工业自动化水平的提高及对灯泡严格质量监控,该系统在汽车工业中将会有广阔的应用前景。

[1]WANG Guangyong,WANG Linlin,WANG Zuocheng,et al.Multi-directions gray-scale morphology edge detection algorithm[J].Computer Science,2008,35 (8):232-234 (in Chinese).[王光勇,汪林林,王佐成,等.多方向灰度形态学边缘检测算法[J].计算机科学,2008,35 (8):232-234.]

[2]ZHOU Jing,WANG Junyuan,ZHANG Bin.Measurement of tool geometric parameters based on sub-pixel edge detection[J].Tool Engineering,2010,44 (9):94-97 (in Chinese).[周敬,王俊元,张彬.基于亚像素边缘检测的刀具几何参数测量 [J].工具技术,2010,44 (9):94-97.]

[3]GU Yong,HE Mingxin.Research on beer bottle detection system based on machine vision [J].Computer Engineering and Design,2012,33 (1):248-252 (in Chinese). [顾勇,何明昕.基于机器视觉的啤酒瓶检测系统的研究 [J].计算机工程与设计,2012,33 (1):248-252.]

[4]SHANG Yaceng,CHEN Jing,TIAN Junwei.Sub-pixel edge detection algorithm based on Gauss fitting [J].Journal of Computer App Lications,2011,31 (1):179-181 (in Chi-nese).[尚雅层,陈静,田军委.高斯拟合亚像素边缘检测算法 [J].计算机应用,2011,31 (1):179-181.]

[5]CHEN Siji,GU Jinan.Subpixel edge detection and vision location of three-jaw chuck [J].Journal of Central South University (Science and Technology),2013,44 (1):90-93 (in Chinese).[陈四杰,顾寄南.三爪卡盘的亚像素边缘检测与视觉定位 [J].中 南 大 学 学 报 (自 然 科 学 版),2013,44 (1):90-93.]

[6]Angela C,Alfredo C,Remo S.Hyperbolic tangent algorithm for periodic effect cancellation in sub-pixel resolution edge displacement measurement [J].Measurement,2009,42 (4):1226-1232.

[7]DING Keliang,SHENG Yunzhong,OU Jikun.Methods of line-fitting based on total least-squares[J].Journal of Liaoning Technical University (Natural Science),2010,29 (1):44-47(in Chinese).[丁克良,沈云中,欧吉坤.整体最小二乘法直线拟合[J].辽宁工程技术大学学报,2010,29 (1):44-47.]

[8]RUAN Qiuqi,RUAN Yuzhi.Digital image processing [M].2nd ed.Beijing:Publishing House of Electronic Industry,2011 (in Chinese). [阮秋琦,阮宇智.数字图像处理第二版[M].2版.北京:电子工业出版社,2011.]

[9]FENG Weixing,TANG Mo,HE Bo.Digital image pattern recognition programming using visual C++ [M].Beijing:China Machine Press,2010 (in Chinese).[冯伟兴,唐墨,贺波.Visual C++数字图像模式识别技术详解.北京:机械工业出版社,2010.]

[10]LU Hongliang.Camera calibration method for machine vision[D].Shenyang:School of Information Science and Engineering Shenyang University of Technology,2013:7-25 (in Chinese).[路红亮.机器视觉中相机标定方法的研究 [D].沈阳:沈阳工业大学,2013:7-25.]

[11]Zheng Zhigang.Study on high-precision camera calibration and robust stereo matching [D].Anhui:University of Science and Technology of China,2008.

[12]FU Dan,ZHOU Jian,QIU Zhiqiang.A method of camera calibration using geometrical invariability of line [J].Journal of image and Graphics,2009,14 (6):1058-1063 (in Chinese)[傅丹,周剑,邱志强.基于直线的几何不变性标定摄像机参数.中国图像图形学报,2009,14 (6):1058-1063.]