食品分拣机器人动力学仿真

蒋 毅 李正洋 应在恩 平雪良(1.江南大学机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

机器人在工业化食品包装生产过程中的应用愈发广泛。随着以视觉技术为代表的食品传感检测技术的发展,机器人已可实现自主性较强的农产品与食品的自动化分拣。目前的分拣机器人多采用并联式机构,尽管可满足大部分需求,但在大载荷高速工况下,存在振动强烈、动态性能恶化等问题。因此,研究采用串联式结构的食品分拣机器人,并对其大负载、高速运动下的动力学特性进行研究,具有一定的应用意义。

机器人动力学主要研究和描述机器人的运动与力(力矩)之间的关系。对机器人进行动力学计算与仿真是确定机器人运行时所受的力或力矩、承载能力和工作稳定性的前期必要工作[1],对机器人系统的设计与控制有着至关重要的作用。机器人动力学的研究经历了两个阶段:① 机器人刚体动力学分析,刚体动力学分析就是把机器人各连杆当作刚性机构,不考虑机械臂的变形等因素;② 机器人刚柔耦合动力学分析,考虑机器人运动过程中弯曲、扭转和拉伸等变形情况,使机器人的设计与控制精度更高。

机器人系统是多刚体系统,目前针对多刚体系统建立动力学方程常用的方法有拉格朗日方程法、Newton-Euler法(牛顿-欧拉法)、罗伯逊—威登伯格法、Kane法(凯恩法)、和高斯最小拘束原理法等[2]。其中比较常用的是拉格朗日方程法、牛顿-欧拉法法和凯恩法。凯恩法的计算速度较快,但是对机器人的类型有所限制;牛顿-欧拉法法其推导过程简便,具有求解速度快的优点,但是对于复杂的机器人系统,这种方法显得非常复杂和繁琐。

在机器人动力学仿真研究中,基于ADAMS的动力学仿真研究较为普遍,也出现了多种软件联合仿真[3-7]。蓝培钦等[3]在建立机器人虚拟样机模型的过程中联合采用了UG与ADAMS,并在此基础上进行了动力学仿真分析;王斌锐等[4]利用ADAMS建立虚拟样机模型,在 MATLAB中编写方程求解算法,对柔性机械手进行刚柔耦合仿真;梁浩等[5]将ADAMS与ANSYS结合,建立了柔性机器人动力学仿真系统;管小清等[6]采用凯恩法进行了码垛机器人动力学特性的理论分析,在虚拟样机模型建立时采用了ADAMS软件,同时进行动力学仿真。

本研究拟运用拉格朗日法进行食品分拣机器人的动力学分析,在虚拟样机模型建立过程中联合采用Pro/E和ADAMS,样机的相关参数严格按照实际情况进行设定,最后在ADAMS和SimDesigner软件中分别开展机器人的刚体动力学仿真和刚柔耦合动力学仿真工作。

1 机器人动力学分析

1.1 机器人结构模型

为满足单体较重的火腿、哈密瓜、西瓜等食品的自动化分拣需求,食品分拣机器人应能承受较大的载荷;同时为满足无损抓取要求,末端执行机构姿态应能灵活调整。为此,设计了一台具有6个自由度的关节型食品分拣机器人,设计负载达6kg,可在视觉系统和专用柔性手爪配合下实现自动化的分拣与包装,其结构见图1。

图1 六自由度关节型食品分拣机器人虚拟样机模型Figure 1 Virtual prototype model of the six degrees of freedom articulated food sorting robot

该机器人拥有6个关节,且均为旋转关节,机器人末端手腕的位置通过前3个关节控制,机器人末端手腕的姿态通过后3个关节控制。该机器人关节由不同规格的电机进行驱动,经过减速机构后,连杆在关节的驱动下运动,使手爪到达所需的位姿。

1.2 机器人动力学分析

采用拉格朗日法对机器人进行动力学分析。分析前,为了简化动力学模型,可以忽略影响很小的摩擦力作用。在机器人动力学方程的推导过程中采用了第二类拉格朗日方程[8],其方程式:

式中:

τi——系统广义的力或力矩,N,N·m;

qi——系统广义坐标,m;

——与qi相应的速度,m/s;

L——系统动能K减势能P之差,J;

K——系统动能,J;

P——系统势能,J。

六自由度食品分拣机器人机械臂的总动能Kt为:

式中:

Kt——机械臂的总动能,J;

Ii——机械臂的伪惯量矩阵;

Ti——{i}相对于基坐标系的齐次变换矩阵;

Ki——各机械臂动能,J;

qi——系统广义坐标,m;

——与qi相应的速度,m/s。

机器人传动装置的总动能Ka为:

式中:

Ka——传动装置总动能,J;

Iai——传动装置的等效转动惯量,kg·m2;

——与qi相应的速度,m/s。

由式(2)和式(3)可得机器人系统总动能为:

一般而言,机器人传动装置的势能远比其机械臂的势能小,可以被忽略,则机器人系统总势能为:

由式(4)和式(5)可得机器人拉格朗日函数为:

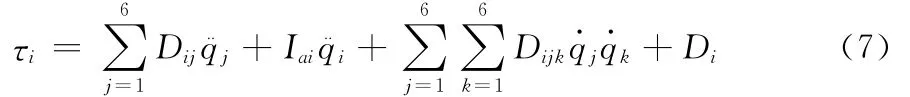

将式(6)代入式(1)就可得到食品分拣机器人的动力学方程为:

其中:

式(7)右边第1项~第4项分别为加速度惯量项、电机驱动器惯量项、科里奥利力和向心力项、重力项[9]。

2 机器人虚拟样机建模

六自由度关节机器人的结构较为复杂,若要在ADAMS中完成建模比较困难,故采用了Pro/E对机器人三维零件进行设计。在建立机器人装配体模型时,为了减少仿真的出错几率,舍掉一些对仿真影响较小的零部件,如螺栓、螺钉、传送带及驱动器等。

在Pro/E中完成机器人的造型和装配后,利用Pro/E与ADAMS的连接软件Mechanisim/Pro对机器人零部件之间的连接方式进行定义。

首先创建刚体部件,采用MECH/Pro→Set Up Mechanism→Rigid Bodies→Create→ Automatic-All Part命令;然后为各关节添加旋转约束,采用MECH/Pro→Constrains→Joint→Create→Revolute命令;最后为了对底座进行固定,采用MECH/Pro→Constrains→Joint→Create→Fixed命令。至此完成了Pro/E的建模过程。

同时,采用以上命令,将其他零部件固定于已设置关节零件上。约束完成后,机器人装配模型的自由度为6个。

为将上述建立的模型从Pro/E中导出,并使得ADAMS能够识别使用,可采用MECH/Pro→Interface→ADAMS/View→Only Write Files的命令选项,导出模型文件需被重命名为.cmd格式。

将上述模型文件导入到ADMAS中,即为如图1所示的完整的机器人虚拟样机模型。

3 食品包装机器人刚体动力学仿真

机器人在驱动力矩下各关节受力、速度和加速度的情况可通过所建立的机器人动力学模型方便地进行分析,包括动力平衡、动态响应等,从而可对其动力学特性进行综合评估[10,11]。

3.1 动力学仿真建模

为了尽可能在机器人动力学仿真过程中真实地反映其动力学特性,需要建立的仿真模型尽可能地与实际情况相吻合,因此需要考虑机械臂的零件材质以及机械臂的重力。按照实际机器人零部件的材质定义前3个用于控制机器人末端手腕位置的关节材质为钢(steel),后3个用于控制机器人末端手腕姿态的关节材质为铝(aluminum)。在机械臂末端施加5kg载荷,并根据实际情况,在ADAMS中定义重力加速度的大小方向。

3.2 机器人动力学仿真实例

设定一个简单的工况,即首先让机器人末端连杆沿垂直方向向下移动,移动距离为535mm,再以该点为起始点,在水平面上以直径为400mm做逆时针圆周运动。以这一工况为例对机器人进行动力学仿真。在ADAMS中给6个关节添加完成该轨迹所需的驱动,分别为 MOTION-S、MOTION-L、MOTION-U、MOTION-R、MOTION-B、MOTIONT,并对添加的6个驱动进行定义。

在ADAMS中设置仿真时间为16.6s,步长为200步。由此可以得到机器人各关节角度值、角速度值、角加速度值、力矩值及功率值随时间的变化曲线。以大臂所在的L关节为例,其角度、角速度、角加速度、力矩及功率曲线分别见图2~4。

图2 关节L的角度曲线、角速度曲线和角加速度曲线Figure 2 Angle,angular velocity and angular acceleration curves of the joint L

图3 关节L的力矩曲线Figure 3 Moment curve of joint L

图4 关节L的功率损耗曲线Figure 4 Power loss curve of joint L

由图2~4可知,L关节角度、角速度和角加速度曲线平滑连续,其他关节类似。由此可见,该机器人具有较好的运动稳定性以及动态响应性。通过对机器人各关节功率损耗曲线的分析,可以为选择食品分拣机器人各关节的驱动电机提供有力的理论依据。

4 食品分拣机器人刚柔耦合动力学仿真

食品分拣机器人在实际工作过程中,特别是当抓取大质量物体时,机械臂都会有一定的变形情况,而刚体动力学仿真并未考虑这一变形情况,尤其机器人大臂在运行过程中承受的力比较大,因此很有必要对大臂进行应力分析,来指导大臂的结构设计。

本研究以第3节中的简单工况为例,利用SimDesigner对机器人进行刚柔耦合动力学仿真。通过SimDesigner把第3节中的仿真模型导入CATIA中,并对各关节添加旋转约束及对应的驱动电机。为了分析运行过程中大臂的受力情况,对大臂进行网格划分,见图5。

在SD Motion WorkBench中激活大臂模态分析模块,通过选择SMO Player,则在仿真过程中所选择的大臂模态分析文件将由SimDesigner Motion Workbench自动调用,从模态分析文件中计算大臂的应力。设置仿真类型为Dynamic,仿真时间为16.6s,仿真步长为200步,由此可以得到仿真过程中任意时刻大臂的应力情况,此处截取2.075s时的应力状态,见图6。

图5 大臂的网格划分Figure 5 Meshing of the big arm

图6 运行过程中大臂的应力状态Figure 6 Stress state of the big arm during operation

分析机器人运行中任意时刻大臂的应力情况可以得到,该六自由度关节机器人的大臂设计合理,应力分布合理。用同样的方法可以对机器人其他构建进行应力分析,由此可以指导机械臂的设计与改进。

5 结论

为满足单体较重食品的自动化分拣要求,以设计负载为6kg的六自由度关节式食品分拣机器人为研究对象,运用拉格朗日法对机器人的动力学进行了分析推导,并搭建了食品分拣机器人虚拟样机模型,在ADAMS中进行了载荷状态下的刚体动力学仿真,在SimDesigner中进行了刚柔耦合动力学仿真,结果表明该机器人具有较好的运动稳定性以及动态响应性,机械臂设计合理,应力分布合理,可为驱动电机的选择以及机械臂的设计与改进提供理论依据。

1 鲁墨武,石磊,谭娜,等.基于Matlab的机器人建模与动力学仿真[J].机械工程师,2011(1):40~42.

2 何延俊.单纵臂横扭杆独立悬架驱动桥设计研究[D].长沙:湖南大学,2004.

3 蓝培钦,言勇华.码垛机器人动力学仿真及控制[J].机械设计与制造,2010(7):149~151.

4 王斌锐,方水光,严冬明.机器人手臂的刚柔耦合建模及摆动模态对比[J].中国机械工程,2012,23(17):2 092~2 097.

5 梁浩,余跃庆,张成新.基于ADAMS及ANSYS的柔性机器人动力学仿真系统[J].机械科学与技术,2002,21(6):892~895.

6 管小清,吕志强.工业码垛机器人动力学仿真分析与研究[J].食品与机械,2013,29(1):149~151.

7 Arenz A,Schneider E.Modeling and control a flexible goliath robot a case study using ADAMS/controls[C]//13th European ADAMS Users's Conference.Paris:TU Braunschweig,1998:1~10.

8 王四玲.围棋机器人动作控制系统的实现[D].上海:同济大学,2006.

9 刘涛.层码垛机器人结构设计及动态性能分析[D].兰州:兰州理工大学,2010.

10 梁青,宋宪玺,周烽,等.基于ADAMS的双足机器人建模与仿真[J].计算机仿真,2010,27(5):62~64.

11 管小清,罗庆生.码垛机器人交错式码放样式算法的研究[J].食品与机械,2012,28(2):83~86.