维尼纶热处理烘箱的改进

邯郸宏大化纤机械有限公司 杨楠/文

由于结构上的相似,本文将维尼纶纤维生产中的干热处理设备干燥机(YL401)、预热机(YL411)、热牵伸机(YL421)、热收缩机(YL431)等统称为烘箱。

烘箱在维尼纶纺丝后的干热处理段是必备和特有的设备,其用途是对维纶丝束进行干热处理。通过热处理,消除由拉伸产生的分子内应力,减少其收缩力,保持取向结构,增大分子间的敛集密度,提高结晶度和耐热水性,使纤维及织物的形态和尺寸稳定。干热处理是将纤维在热气介质中进行热松弛定型的处理方式。其热气介质是通过电加热空气介质间接给热。

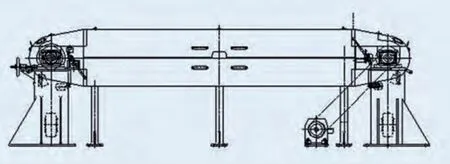

烘箱在结构上主要由机架、仓体、电加热装置、温控系统、传动系统组成。如图1所示。

图1 烘箱立面外形图

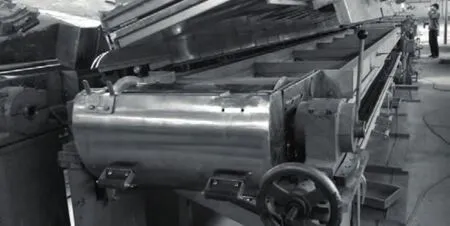

机架的中间安装有电热板,下面装电热丝给仓内空气加热。上仓盖和下仓盖也安装在机架上,并通过一对啮合的扇形齿轮做同步开合。上盖、电热板、下盖形成二层丝束运行通道,丝束在这个通道里运行。内部示意见图2。

图2 烘箱断面结构

对烘箱进行改进,原因在于未改进前,传统烘箱在生产中出现了许多问题,相关情况如下:

1、传统烘箱的上下开合盖是整体式的,其保温材料为耐热砖或者玻璃岩棉,在实际生产的高温状态下,由于上下盖是整体结构,热延伸量大,变形严重,导致上下盖基本都无法闭合到位,仓内热空气外泄。

2、上下盖材质为镀锌板,使用一段时间后腐蚀严重,同样使热空气外泄。

3、加热元件采用电热丝,安装维修困难。且其在工作时长期暴露在空气中,寿命短,容易损坏。

上述三点所表现出来的问题在各个维纶厂都是长期以来想要解决而无法解决的。这三个问题其实只是表象,由这三个问题所导致的能源、物资的巨大浪费及生产线操作环境的恶劣才是大家关心的重点。虽然近些年有些尝试来抛弃烘仓,比如使用悬臂辊的连续烘房,利用循环热空气进行干热处理等,但目前在产业化方面仍然没有关键性的突破。而且,对于大量的老旧生产线来说,设备长度约束了其更换改造的可能性。

针对上述情况,我们经过多次试验,对烘箱的一些关键部位进行了设计改造,具体如下:

1、老式烘箱结构只有上盖和下盖,改进设计将其分解成上盖外壳、上盖内胆、下盖外壳、下盖内胆,在内胆承受高温延伸时,外壳受到的热传导影响很少。

2、内胆的结构在烘箱长度方向上呈分块形式,每块之间预留有间隙,适应高温下材料线膨胀,工作时保证整体直线度,不会变形。

3、保温材料由玻璃岩棉改为硅酸铝纤维(陶瓷隔热纤维),并按照内胆形状分块安装,充分阻断热空气散失。

4、上下盖材料改为SUS304钢板,防止腐蚀变形,外形美观。

5、加热元件用石英管代替电热丝,安装方式为卡扣式。石英管性能稳定,热效率高,寿命长。卡扣式安装方便快捷,且使得电源线远离热区,安全稳定性高。

图3 安装中的新型干热处理烘箱

目前,新型的烘箱在PVA水溶纤维、PVA高强纤维生产线上相继开车运行,该设备外形美观漂亮,闭合严密,保温效果好,受到了用户的好评。

改进前后效果的对比,我们可以先直观看到:老式烘箱外表温度很高,操作工人的手根本无法接触外壳表面,稍不注意碰到就会烫伤。新型烘箱开车稳定生产后,操作工人可以将手放在烘箱表面,也就是说,在内部工艺温度不变的情况下,其表面温度可以稳定在40℃左右。热量损失大大降低了,操作安全性提高了。

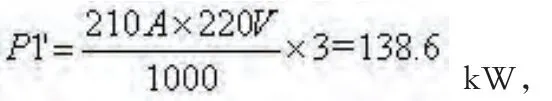

再从电负荷经济指标来看,以水溶生产线为例,以前使用老式烘箱时每个单面(六个纺位,四台烘箱)正常稳定工作时的实测单相电流为210A,其电功率为:

则其整条生产线总功率为 138.6×2=277.2 kW。

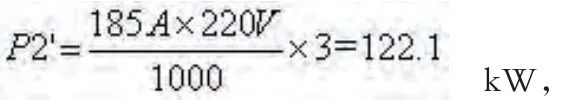

再来看看新型烘箱,其每个单面(六个纺位,四台烘箱)正常稳定工作时的实测单相电流为185A,其电功率为:

则其整条生产线总功率为P2=P2’×2=122.1×2=244.2 kW。

依照这个数据,每条线相比以前下降的电功率为:

每年按照300个工作日计算,每条生产线可节电将近一万多度。同时,纺丝车间的环境温度明显下降,操作人员的工作条件得到了改善。