浅谈机械密封的应用及优化改造

李剑晖,卢立飞,周 宇

(神华包头煤化工有限责任公司,内蒙古 包头 014010)

浅谈机械密封的应用及优化改造

李剑晖,卢立飞,周宇

(神华包头煤化工有限责任公司,内蒙古 包头014010)

摘要:机械密封已经广泛使用,是流体输送机械应用普遍的一种密封形式。机械密封的密封效果将直接影响单台设备的运行,严重的还将出现大面积的停产,影响经济效益、影响安全,根据机械密封在日常使用中出现的故障,分析其失效的各种因素同时提出一些优化改造措施。

关键词:机械密封;故障;优化改造

0引言

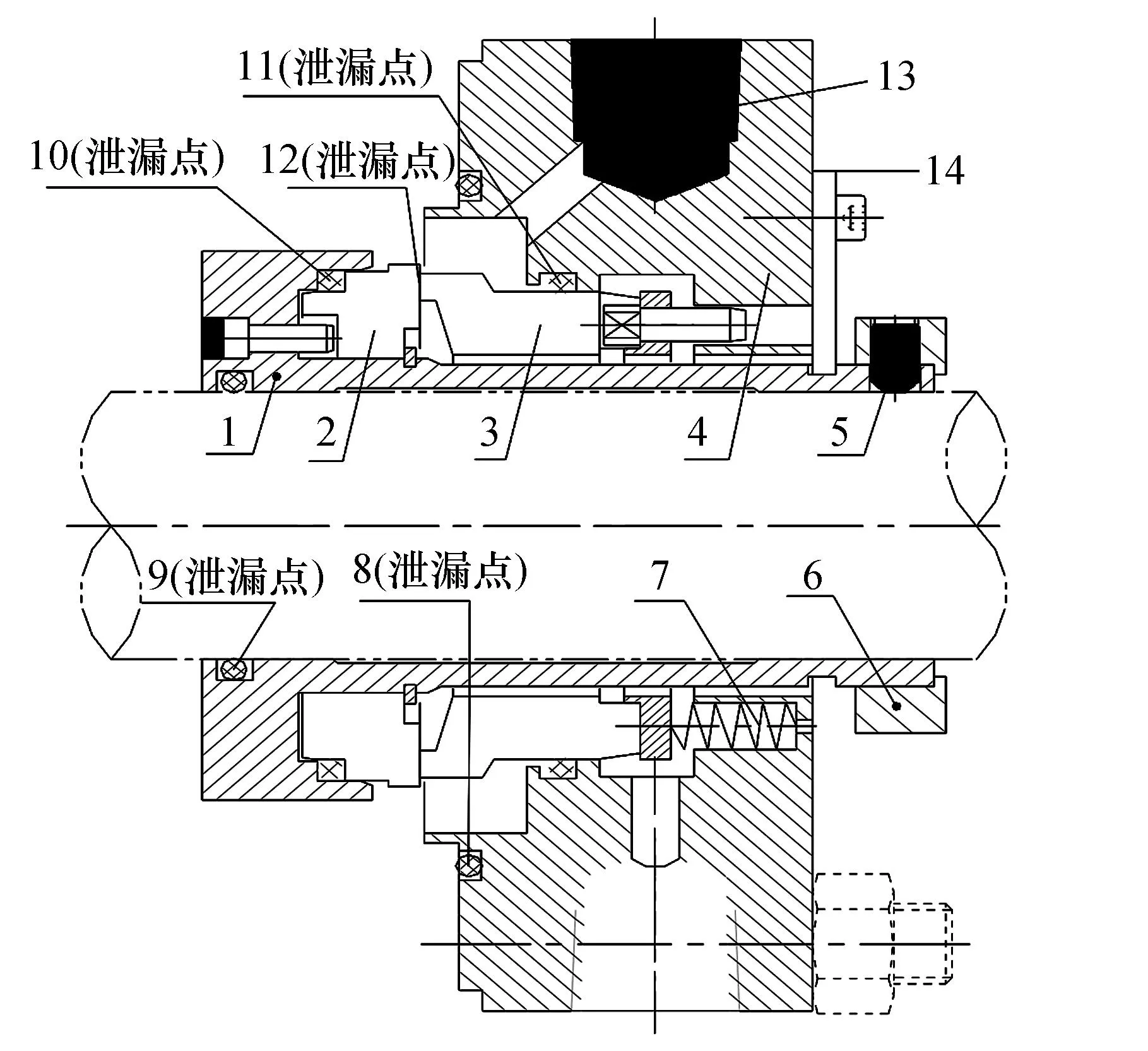

机械密封是一种旋转机械的轴封装置,又叫端面密封。简单的机械密封如下图1:

图1 机械密封图1.轴套;2.动环;3.静环;4.压盖;5.紧定螺钉;6.传动环;7.弹簧组件;8.压盖密封圈;9.轴套密封圈;10.动火密封圈;11.静环密封圈;12.动静环密封面;13.冲洗口;14.定位块

1机械密封的组成

如图1所示是一套典型的机械密封,由摩擦副(动环、静环)、缓冲补偿机构(弹簧组件)、辅助密封圈、其他金属构件(压盖、轴套)等组成,另外机械密封外部会有一下辅助设施,通过冲洗、冷却、过滤、分离等方式对机封的冲洗水进行冷却和润滑,从而改善密封的工作环境,减少密封的泄漏量,延长使用寿命。

图1还标出了5个泄漏点,这也是所有机械密封的5个重要的密封点。

泄漏点1─摩擦端面泄漏点,依靠弹力和介质压力保持贴和,属于动密封点,两个摩擦副之间有相对转动,图中12。

泄漏点2─补偿环密封圈,依靠密封圈的过盈量实现密封,属于静密封点,图中11。

泄漏点3─非补偿环密封圈,依靠密封圈的过盈量实现密封,静密封点,密封圈与相配合件之间相对静止,图中10。

泄漏点4─轴套与轴之间的密封圈,依靠密封圈的过盈量实现密封,静密封点,密封圈与相配合件之间相对静止,图中9。

泄漏点5─压盖与腔体间的密封圈,依靠密封圈的过盈量实现密封,属于静密封点,密封圈与相配合件之间相对静止,图中8。

2机械密封的使用工况

根据煤制烯烃生产工艺的需要,机泵机封使用情况的统计,大部分的机泵使用机械密封,还有部分采用干气密封,很少一部分使用填料密封,由此可见,机械密封的使用率很高,所以在日常工作中对机械密封就是维护以及故障排除显得尤为重要。机封在初期选型尤为重要,直接关系到泵的稳定运行,甚至整个系统的长周期生产。

经总结,在一般情况下,输送介质为工艺凝液、水等普通物料的机泵,通常选用普通的单端面机械密封。输送介质为甲醇、乙醇等有机危险液体的机泵,通常选用双端面的机械密封、或者干气密封,这样能保证使用过程的安全性。

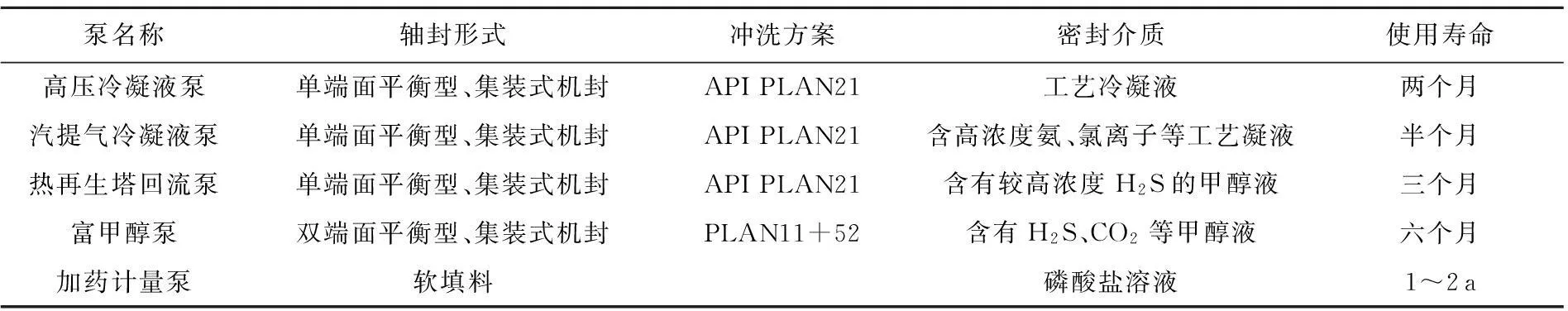

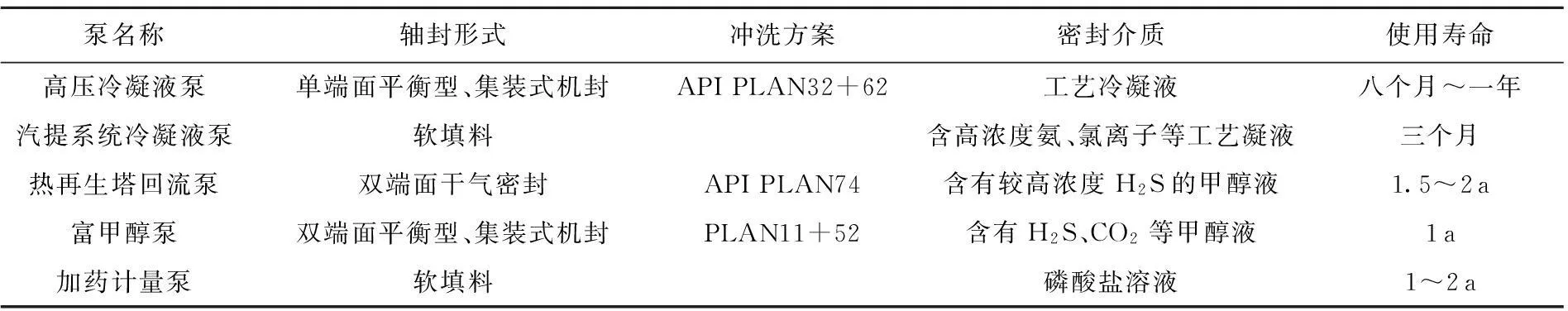

原始设计的机泵轴封形式以及冲洗方案如下表1:

表1 原始设计的机泵轴封形式以及冲洗方案表

经过一段时间的运行,对相应机泵的轴封制定了一些优化方案,并且在使用过程中也起到了效果,具体如下表2:

表2 相应机泵的轴封优化方案表

经过两个表格对比可以看出,机封的形式以及冲洗方案的优化,都可以提高机封的寿命。其中气提系统冷凝液泵更是改回了填料密封,虽然有些许泄漏,但是还是达到了预期使用效果,但是要达到长周期运行目的仍然需要考证和持续优化。

3机械密封的失效形式、原因分析

净化装置的高压冷凝液泵型号为200×150R2DM44,卧式离心泵,两端支承,泵设计吸入温度196℃,吸入压力5.845MPa(a),最大进口压力6.6MPa(a),排出压力8.2MPa(a),该泵机械密封型号为CM291B-095FT-K080,机械密封设计运行压力为0~10MPa,设计运行温度为-20~180℃。

此机封泄漏量≤300ml/h(CM291B型)。在适用范围内,使用寿命≥4000h。

机封冲洗水介质成分(mol%):H2O:99.7;H2S:0.004;NH3:0.05;CO2:0.1;CO:0.03;H2:0.08;CH4:0.07。

密封系统冲洗方案为自冲洗,由高压高压冷凝液泵出口管线引管,经过循环水换热器盘管,换热冷却后经FI进入机械密封的密封腔体,冷却、冲洗机械密封端面。

该泵采用两开一备的操作,自装置开车后,该泵机械密封运行周期很短,通常运行一个月左右,两端机械密封便开始泄漏然后逐渐加大,直至无法使用停泵检修。在检修过程中也发现了其故障原因,并针对这些原因进行了分析,采取了一系列的措施。

3.1 机械密封动环端面损坏情况

拆卸机械密封检查发现,机械密封腔体内部聚集大量的白色粉状物质,导致机械密封动环端面损坏,具体情况如图2所示:

图2 损坏的机械密封动环

经分析其白色粉末成分主要是三氧化二铝,其主要用作催化剂和催化剂载体。整个工艺系统中的凝液本来是干净无杂质的水,但是在原始开车阶段,压力、温度等操作工况波动比较严重,导致了工艺系统中三氧化二铝瓷球部分粉化。经过一个月的积累在机封密封腔聚积,凝结成块状后,进入摩擦副之间,由于此处转速很高,所以密封面在碰撞后严重损坏。

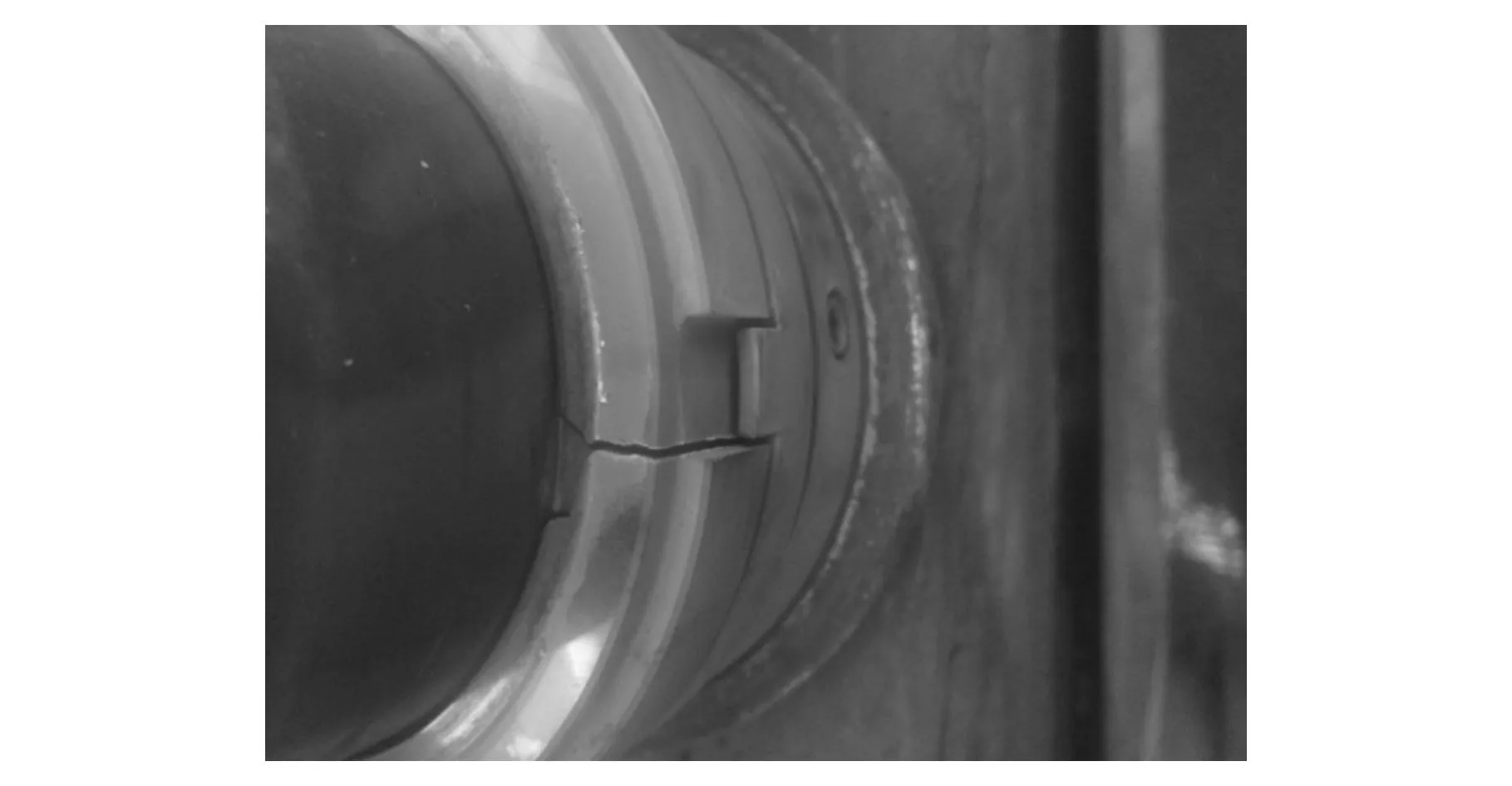

3.2 机械密封的动环断裂情况

如图3所示

图3 断裂的动环

这是由于机械密封端面摩擦发热当冷介质进入后造成摩擦副受热不均,或者由于端面液膜破损会导致干摩擦,使密封面变得粗糙和磨损加速,甚至会使碳化硅与超硬质合金等硬质耐磨材料产生裂纹,最终导致了断裂

导致整个现象有两个原因,一个是机封辅助系统的循环水换热器管束内部结垢严重,无法保障机封冲洗水的供应量,导致机封端面温度升高。另一个是循环水侧污泥等杂质较多,使得循环水堵塞,无法给冲洗水降温。

3.3 辅助密封圈的失效

如图1中的四种密封圈均出现的老化现象,这都是由于温度高造成的,工作温度越高,O型圈的压缩永久变形就越大。当永久变形大于40%时,O型圈就失去了密封能力而发生泄漏。导致整个现象的原因与3.2中提到的一样,都是由于冲洗水温度过高。

3.4 缓冲补偿机构的弹簧失效

由于冲洗水中杂质在弹簧上结垢,或者杂质直接卡塞在弹簧座内,使得弹簧压入弹簧座后无法回位,只要有两组以上的弹簧无法回位,就会使其失去补偿能力,导致机封泄漏。通常这种情况下,动静环以及密封件无损坏,而且经过更换弹簧和清理弹簧座后可以继续使用。

图4 失效后的弹簧

3.5 机泵检修不当或操作不当导致机封损坏

机泵检修过程中,机封安装不到位、对中找正不良、轴承安装不到位,都会造成运行工况恶劣,另外操作不当,反复开停或者汽蚀,都会造成机封的损坏。

3.6针对PLAN11+52冲洗形式的机封,主要是外加储罐系统,为双机械密封的冲洗辅助系统,其作用是储存缓冲/隔离液,润滑密封端面,并同时导出密封端面产生的摩擦热和密封腔内自身的热量,从而改善机械密封的工作环境,提高机械密封的可靠性和使用寿命,扩大机械密封的适用范围。通常在储罐内添加白油作为缓冲液,然而在使用过程中发现双端面机封的后端面,经常有泄漏白油情况,这是由于密封圈在油系统内长时间浸泡会造成老化,不利于密封。

4针对机械密封失效形式的改善措施

根据以上问题,有针对性的进行了技术改造:

1)冲洗方式更改,由原来的自冲洗改为外部冲洗,由于装置系统水中含有较多的悬浮颗粒物质,从外部引入密封流体注入到密封腔中,改善密封工作环境。

经过公司的总体设计后,将原来的机泵自冲洗水改为纯净的脱盐水,而且是外冲洗。经过系统内部高压泵增压后进入机封的密封腔,对机封进行冷却冲洗。

2)由于担心小固体颗粒的存在,长时间会造成累积,再此出现机封损坏现象。所以在机封冲洗水总管上加了两组过滤器,定期对过滤器切换清洗,保证水质。

3)摩擦副材料更换。由于介质中含悬浮性颗粒,所以动环一般采用高硬度的材料,常用的有钴基碳化钨硬质合金,但该材料粘接相的耐蚀性较差,一般不适用于有腐蚀性的场合。本单位介质中由于成分复杂,含有腐蚀性成分,故动环选用碳化硅,碳化硅具有优良的物理、化学及热学性能,而且具有超高的硬度,同时具有良好的耐腐蚀性。

4)针对管路堵塞的问题,随着介质的改善自然会有好的效果,另外为了保证水量,把冲洗水管内件加粗,比如将原来DN15的冲洗水管道改成DN20管道,这样增大了冲洗水的有效流通面积,但是管线不能太粗,水量太大会造成资源浪费,而且对机封无益。

5)针对密封圈无法承受高温情况,将其改为进口全氟橡胶,耐温高可达200℃,耐酸碱,耐油性均优良,即使在冷却效果不佳的情况下依旧可以寿命很长,在实际使用过程中,采用进口全氟橡胶O型圈后,使用寿命提高一倍。但是其加工性差,价格昂贵,也相应的增加了成本。

6)根据现场密封弹簧易堵塞后失去补偿能力的问题,如管路改造后,后期依然存在密封弹簧堵塞严重的情况,从结构上可以进行改进,即将密封结构更改为弹簧外置型式。

7)针对密封圈耐油性能差的情况,更换为四氟垫以及耐油橡胶双密封,目前使用效果良好。

5机械密封选型不适当以及改进

对于输送甲醇、乙醇等有机溶剂的机泵,选用轴封形式时,采用双端面密封或者干气密封比较合理,在净化装置内的热再生塔回流泵典型的选型不当,造成机封使用寿命非常短,而且泄漏出来的介质有毒有害,严重影响安全生产。

图5 机封失效,同时造成污染环境

5.1 工艺系统改造介绍

装置的热再生塔回流泵,将系统内蒸馏后的富甲醇,加压后再送回系统。经过浓缩后,泵输送的介质中含有的硫化氢等含量很高,机械密封的寿命在三个月左右。经过优化改进后,将其形式改为双端面干气密封。

双端面干气密封可以看做介质侧和大气侧背靠背布置的两组单端面干气密封,在两组密封之间通入氮气作为组塞气体,(密封氮气消耗量:50NL/h)而成为一个性能可靠的阻塞密封系统,控制氮气压力,使其始终维持在比工艺介质压力稍高0.3MPa的水平,使其在大气与工艺介质之间起到阻隔作用。由于氮气的泄漏方向总是朝着工艺介质和大气,从而保证了工艺介质不会向大气泄漏。在密封环的端面上加工有均布的流体动压槽。特殊的设计的槽型结构在使用条件下运转时所产生的流体动压效应,使动静环间形成具有极高刚度的气膜,由气膜作用力形成的开启力与弹簧和介质作用形成的闭合力达到平衡,使密封面分开3~5um,在非接触状态下实现密封,使密封面在正常运转中不会放弃磨损,保证密封在正常情况下能够较长时间地稳定运行。

5.2 机封控制系统

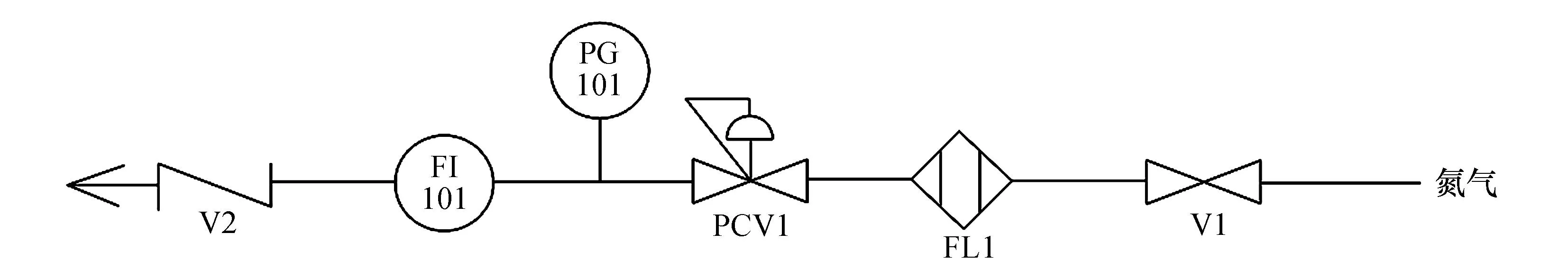

该密封设计有专门的控制系统如下图6,可保证干气密封长期可靠的工作在最佳状态,干气密封的系统的测量仪表、过滤器、阀门均安装在现场的干气密封仪表盘上,操作人员能及时了解密封的运行情况,保证该系统的可靠运行。

图6 干气密封系统图

干气密封从现场氮气气源引出一路氮气1.0~1.6MPa,经过截止阀V1,过滤器FL1(精度为1um)、调压阀PCV1调节压力至所需压力,一般高压密封腔介质侧压力0.175~0.3MPa,作为干气密封的工作气体,在经过流量计FI、单向阀V2,进入泵干气密封的密封腔。

要求入口压力1.0~1.6MPa,开启截止阀V1,调节阀PCV1至压力表PG101显示为所需压力(干气密封工作压力)时,将泵投入运行。进入密封腔的氮气压力始终维持在高压被密封介质压力0.157~0.3MPa,只能通过干气密封两个端面向介质端和大气端泄漏,并且泄漏量极小。从而保证在正常情况下,工艺介质对大气的零泄漏。处于安全考虑,系统在密封气入口前设有单向阀V2,当一级干气密封失效,或氮气源短时间压力低于被密封介质压力时,此时第二级干气密封起安全密封作用,工艺介质仍然不会泄漏到大气。此时检测到一级密封端面泄漏,及时切出处理,实现安全检修。

5.3 干气密封的泄漏判断

判断介质侧的两级干气密封是否正常工作,主要通过观察流量计(FI101)的流量变化。一级干气密封如果失效,氮气流量将显著增大,此时第二级干气密封起安全密封作用。工艺介质不会泄漏大气。当第二级干气密封失效后,大量氮气将直接泄漏至大气,造成密封腔的压力显著下降,随之流量也会显著增大。

5.4 投用及维护

对干气密封的氮气缓冲气所流经的管线,开始投用前应该用用干净、干燥的压缩空气进行彻底的吹扫,能够进行打靶试验最好,尤其注意清除干净焊缝处可能留下的焊渣,务必保证气源的洁净。

干气密封的旋向是单项的,与泵的运行方向一致,因此一定要避免反向旋转。同时应该避免在小于1000r/min的低速状况下长时间运行,这些情况都会造成机封的损坏。

确保密封气压力和流量的稳定,否则在运行过程中容易造成密封面直接接触,在高速运转时碰撞损伤。

注意观察过滤器滤芯,当视窗颜色有变化,通常变黑时,说明过滤器内部很脏,应及时清理或者更换滤芯。

6结束语

通常情况下,如果备件不存在质量问题时,使用新机械密封的效果好于旧的。但是在更换机封时,必须要先判断机封损坏的原因和机封的材质结构。动环、静环如果没有出现过度磨损,还是不更换为好。因为静环在静环座中长时间处于静止状态,使聚合物和杂质沉积为一体,起到了较好的密封作用。在这种情况下,机械密封都是没有问题的,可以继续使用的,既可以节约成本,又可以减少工作量。

干气密封使用简单,但是一次性投入相对较高,但是如果长周期来看,还是起到降本增效的作用。另外干气密封的密封气源通常都是氮气,如果系统无法接收大量氮气的情况下,需要酌情考虑干气密封的使用。而且双端面干气密封会有部分氮气泄漏到大气中,虽然危害不大,但是还是会造成资源浪费。如果不是很重要的系统,需要评估利弊后再进行改造。

串联式双端面机械密封系统较复杂,静密封点较多,一旦白油泄漏,容易造成环境污染,所以平时一定要维护好辅助系统的密封工作。

不同工艺下的机泵,要根据实际工况选择机封形式,而且在原始选型时,要多权衡利弊,尽量做到一次投入,保障长周期正常运行,即能节约成本又降低检修的工作量。

设计总结

Application and Transformation of Mechanical Seal

LIJian-hui,LULi-fei,ZHOUYu

(Baotou Coal Chemical Industry Co.,Ltd of Shenhua Group,baotou,014010)

Abstract:Mechanical seal has been widely used in fluid transfer. This article introduces the fault causes and puts forward some suggestions.

Key words:mechanical seal;fault;transformation

中图分类号:TH136

文献标志码:B

文章编号:1003-6490(2015)01-0054-05

作者简介:李剑晖(1985-),男,山东烟台人,工程师,主要从事设备管理技术工作。

收稿日期:2015-02-10