三槽式废气蓄热焚烧炉自动控制设计

王玉华

(上海交通大学,上海 200240)

三槽式废气蓄热焚烧炉自动控制设计

王玉华

(上海交通大学,上海 200240)

三槽式蓄热焚烧炉是处理有机废气的环保设备,由于其造价成本合理,废气处理效率高,在行业内被逐步推广应用。本文从热交换效率,废气处理效率及安全三方面考虑,介绍了三槽式废气焚烧炉自动控制系统的设计。

废气焚烧 控制系统 安全联锁

前言

三槽式蓄热焚烧炉较其他类型的废气热力净化装置而言,由于其造价成本合理,在热回收效率与废气处理效率等性能指标方面又有较好的表现,因此,其被广泛应用于有机废气处理行业。但是,三槽式蓄热焚烧炉由于本身结构复杂,阀门较多,再加上来源废气条件随生产工艺不断变化,难以预估,若信号采集与控制系统设计不好,一方面会造成不必要的设备停运,或保护系统起不到应有作用;另一方面,三槽式RTO也将失去其在工艺上高效节能的设计优点。为了使该环保设备的节能减排达到预期效果,且兼顾设备运行的安全性,设计一套适应性强,具有较好的鲁棒性的控制系统尤为重要。

1 工艺过程描述

M1风阀是机械上互锁的两个开关阀,即一个风阀开,另一个风阀关。三槽式RTO在设备启动时,外气风门打开,废气风门关闭,通过风机FN-102引入新鲜空气对炉体进行吹扫,并进行预热升温,三槽RTO的九个风阀的动作简单描述如表1所示。

表1 三槽 RTO 九个风阀的动作描述

三槽式RTO一个工作周期需要经过6个阶段,每两个工作阶段间进行切换时,至少有2个阀门在同时动作,实现气流换向。虽然从阀门动作时序表上看,换向动作复杂,但每次气流换向的目的只有2个:(1)使RTO进气或处理完毕的气体与蓄热材进行热交换,利用尾气的余热对来源的废气进行预热,达到降低能耗的目的;(2)对残余在蓄热陶瓷上的废气进行热吹除,避免交叉污染,提高废气处理效率。

燃料供给系统由三部分组成,由上往下分别是天然气主火管道、母火管道、助燃空气管道。燃气供给管道上配置有流量计、高低压开关、高低压关断阀、流量调节阀、压力表等控制元器件。由于天燃气是可燃气体,因此,燃烧控制系统的设计重点要考虑运行的安全性及发生故障后的联锁保护措施。燃烧控制系统主要的安全监控仪表有火焰侦测器、温度传感器及压力检测开关。

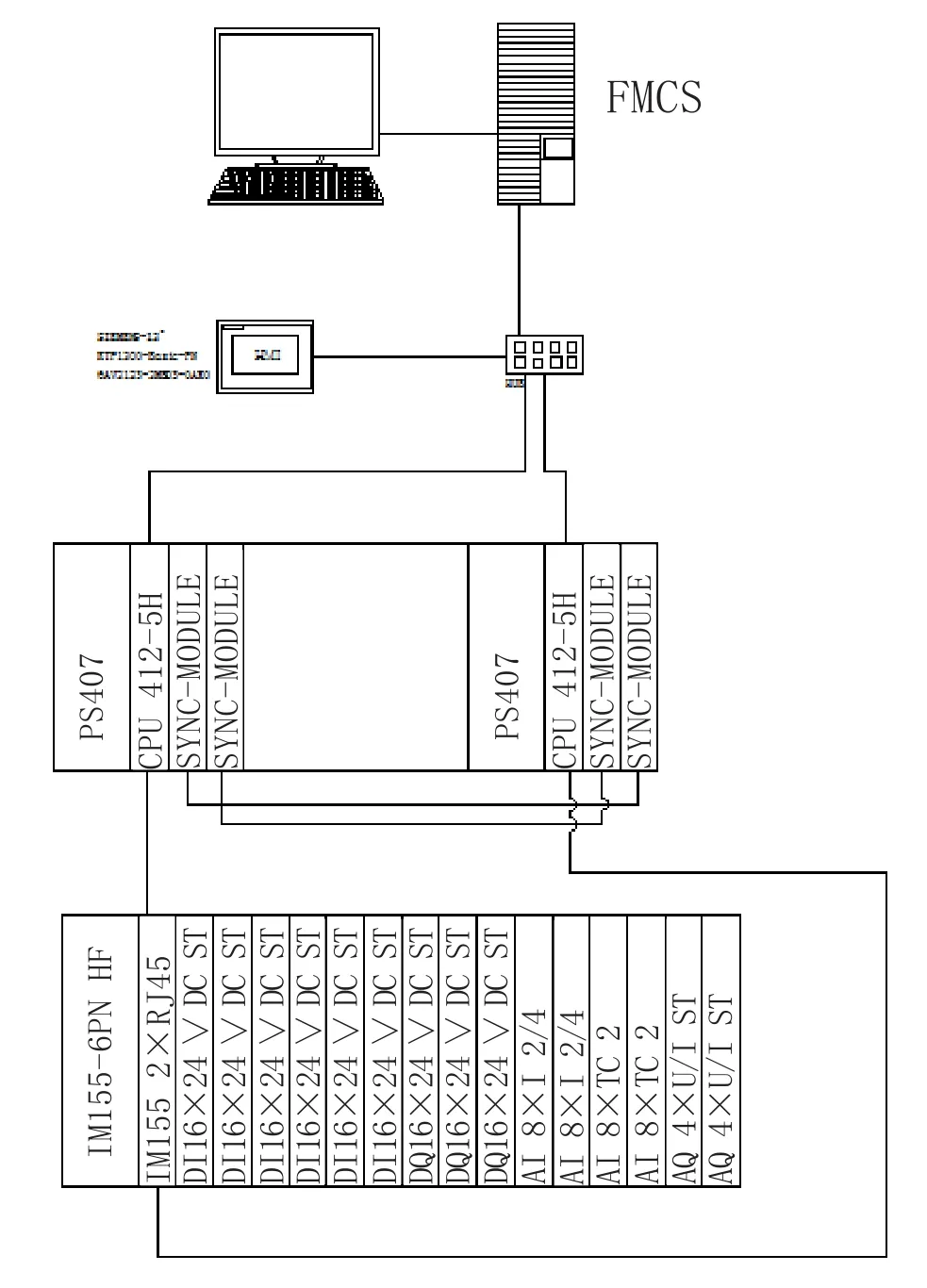

2 自动控制系统的结构

图1 系统控制架构

根据该设备常年不停机运行的苛刻要求,控制系统选用西门子S7-400系列的412-5H高性能的冗余CPU作为主控器,IO模块选用高度灵活可扩展的分布式ET 200SP,通过工业以太网PROFINET总线,将过程信号传送至中央控制器(CPU)。CPU通过计算分析,发出指令,同样通过PROFINET下达至远程输出模块,执行相关操作。为方便设备现场检修及监视,设备附近设置有西门子12吋人机界面触摸屏。同时,为了数据的归档与分析,整控制系统的上位机软件采用intouch2014 R2进行编程组态,设计有历史趋势图、实时警报、历史警报及查询等页面,并能生成数据报表,提高了设备故障的追溯与排查。整个系统的控制架构如图所示。

3 控制方案说明

在控制系统的设计上,我们要考虑设备检修调试与正常启动运行两方面的操作需求,将控制系统设计成手动控制与自动控制两种模式。手动控制时,可单独操作任一设备,比如,风门的开启与关闭,风机的启动停止。在自动模式下,操作人员只要按下启动按钮,接下来的启动流程由控制程序自动执行,包括对外部的仪表自检、风机启动、对炉膛吹扫、燃料系统点火、炉膛升温及温度控制、废气自动切入焚烧、阀门换向等,启动过程中无需人员参与操作,全部自动化完成。正常停机时,先将废气切出,导入新鲜空气,燃烧机持续运行一个阀门换向周期的时间,对炉膛进行热净化,热净化完毕后停止燃烧机,等待炉膛降温,直至炉膛温度降至安全温度下,再停止RTO FAN2风机与助燃风机。

3.1 炉温控制

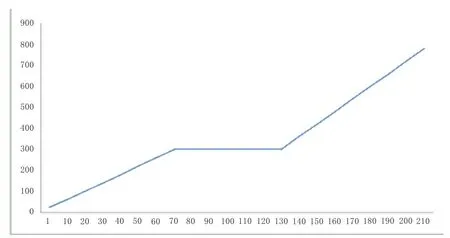

焚烧炉的温度控制分为两部分:第一部分,炉膛烘炉时的温度控制。当设备初次投入运行时,或冷炉启炉时,根据选用蓄热材及隔热保温棉的特性,炉膛的升温一般分为三阶段,升温曲线图如图2所示。炉温低于300°时,按每15s升1°的升温速率进行加热;当温度达到300°时,维持1个小时,对蓄热材及隔热保温棉进行烘干;持温结束后,以每10s升1°的升温速率继续升温,直至升温至780°有机废气可以裂解的温度。

图2 炉膛的温升曲线图

第二部分,废气导入后的温度控制。为达到废气裂解温度,以往工业现场用的最多的是PID调节法,但实际应用中由于废气来源温度及浓度变化幅度大,控制系统往往存在严重的滞后性或控制作用过大等缺点,逐渐被淘汰。在该案中,我们结合大惯性和纯滞后的特点,采用Smith预估补偿控制,较好实现了温度的调节,降低了燃料的消耗的同时,达到净化废气的目的。

表2 故障列表

3.2 换向控制(热吹扫换向,进气排气换向)

由上述的换向目的可以看出,废气的换向分为两种类型,即热吹扫换向与热交换换向。

由第一阶段转变成第二阶段的换向条件是:吹扫管道上的浓度分析仪表AT-02读值是否达到换向的设定值,若达到,则吹扫塔改变为排气,换向结束。

由第二阶段转变成第三阶段的换向条件是:由烟气出口的温度或蓄热材的温度作为换向条件,若烟气的出口温度或蓄热材中的温度大于设定值时,气体进行换向。其他槽位的换向动作亦同,其他阶段的换向类似。

3.3 燃烧控制

炉膛的焚烧点火控制采用Honeywell燃烧控制器,燃料供给管道上的用于安全联锁的阀门开关等信号串入燃烧控制器,作为燃烧的必要的条件,任一燃烧条件不成立时,燃烧系统将不执行点火流程或直接中断燃烧。

当燃烧控制器得到启动命令后,燃烧控制器输出风机启动命令,对炉膛进行一次吹扫,吹扫时间按炉膛3倍的置换风量计算。吹扫结束后,点火变压器受电10s,电极开始打火,同时,母火电磁阀开启15s,称该过程为点母火过程。待点火变压器动作完毕后,燃烧控制器输出开启主燃料电磁阀命令,并检查火焰信号是否建立起来,若主燃料电磁阀开启15s后仍未检测到火焰信号,则燃烧器停止工作,切断瓦斯。燃烧控制器工作时序图如图3所示。

图3 燃烧控制器工作时序图

3.4 异常情况停机流程

由于有机废气绝大部分是易燃易爆、有毒有害的化合物,废气处理过程存在明火,运行中任意异常情况的发生,将有可能引起安全问题。为了保证人员及设备的安全,三槽式RTO一旦出现警报或故障,(如表2)控制系统将执行异常停机程序。异常停机流程如图4所示。