基于IE理论的卫浴产品生产流程改善

郭建丽 赵会珍

(华北理工大学 机械工程学院,唐山 063009)

基于IE理论的卫浴产品生产流程改善

郭建丽 赵会珍

(华北理工大学 机械工程学院,唐山 063009)

IE的核心是提高效率,降低成本,保证质量,为了适应复杂多变的市场需求和竞争压力,企业要获取更大的效益和竞争优势,就需要把IE理论切实应用到产品的实际生产过程中。以XY卫浴公司为研究对象,通过分析XY卫浴公司连体座便器的生产现状,包括产品的工艺流程分析,作业测定、生产线布置等,发现一些生产方面的问题。然后运用IE的相关方法技术进行改善,改善前后进行综合对比,不仅生产效率有了明显提高,而且生产成本有所降低,这将使企业获得更大经济效益,有利于促进经济的整体发展。

IE(工业工程) 生产效率 生产流程 优化改善

引言

在众多的生产制造业中,卫浴陶瓷行业具有广阔的发展前景,中国已经是世界上最大的建筑材料生产国和消费国。卫浴产品作为现在建筑装修必备材料,该行业正处于景气上升阶段,在全世界的经济发展中占有重要地位。然而,卫浴陶瓷产业在快速发展的同时也存在诸多不容忽视的问题,生产过程中存在很多不合理的地方,限制了生产平衡和产能,影响了生产效率,浪费了大量人力物力财力,增加了产品成本,失去了竞争优势。IE理论是现代工业发展的关键,如果能把IE理论应用于卫浴产品的生产改善中,一定能够挖掘企业内部潜力,提高企业的生产效率,降低成本,增强企业的竞争力,卫浴产品的发展会更加美好。

1 产品生产流程的分析改善

XY卫浴公司是按照产品主要类型来进行生产的,产品类型包括连体座便器、分体座便器、蹲便器、脸盆等。卫浴产品如图1所示。由于产品的工艺相似,除了模具和特殊要求外,大部分都是通用的工序和设备,因此,生产具有通用性。以XY卫浴公司连体座便器的生产作为研究对象,该产品的几个大的工序包括成型、喷釉、烧成、检验、包装,还包括原料制备和模具制造等前工序和很多比较小的分工序,包括干燥、半检、复检、修补、贴标,等等,不同类型的产品,小的工序可能会有所改变[1]。

图1 卫浴产品图

1.1 产品工艺程序的分析改善

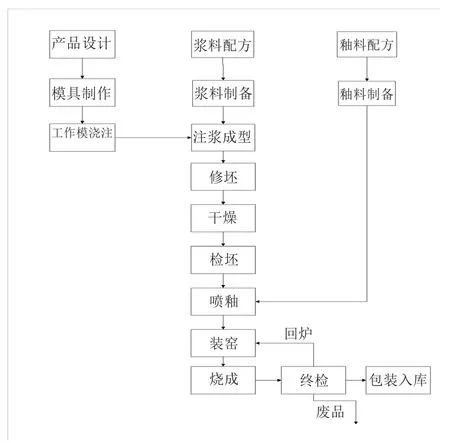

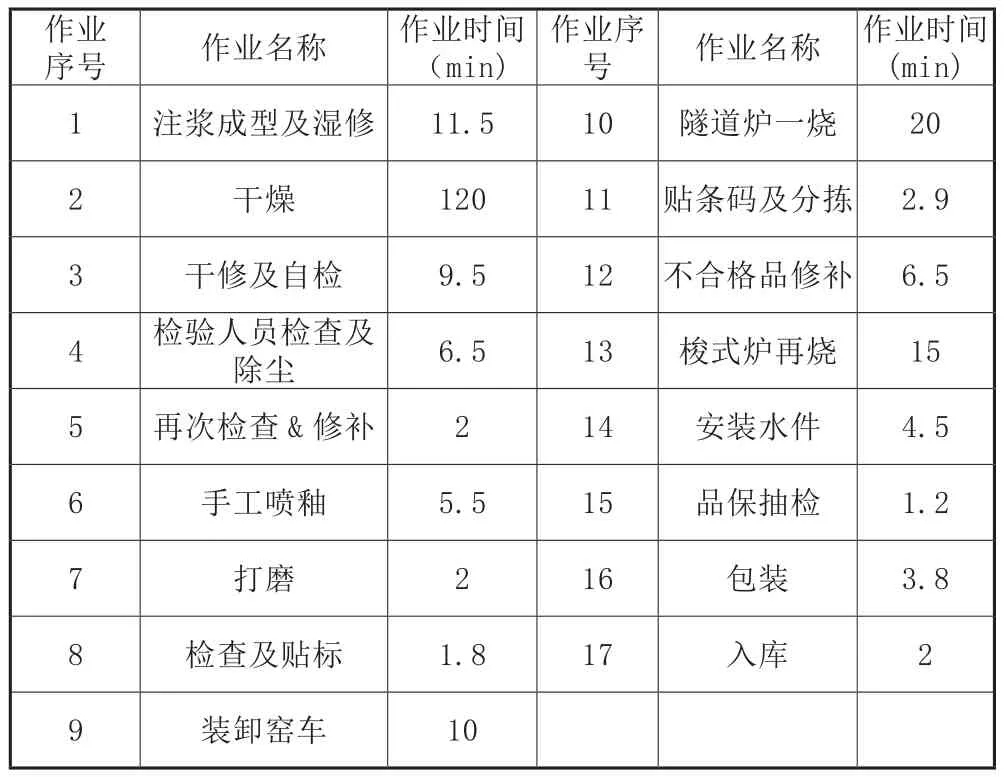

从产品的工艺生产流程来看(见图2),该连体座便器制造过程是由原料制备、注浆成型、喷釉、烧成、检验、包装六个工序构成[2]。以某型号连体座便器的生产现状为例,从刚开始投入原材料到最后产品的包装入库,其作业要素共有26个,表1为各个作业要素名称和所需时间。

图2 产品生产总流程

表1 连体座便器作业要素表

采用5W1H提问的方法对每一个作业进行深层次的提问,再通过ECRS原则进行优化改善,最终找到合理的解决方法。通过对产品26个生产工序的提问,针对更合适的时间,更合适的人选,更合适的方法等问题找到答案,按照工艺生产顺序进行归纳总结:①作业1、2、3是在同一地点进行操作的,可以考虑人员合并在一起完成,则生产效率会有所提高;②作业4花费的时间过多,应该引进烘干装置设备加快干燥时间,缩短产品的生产周期;③作业5和作业6都是对同一操作对象在同一地点进行的,可以把两个作业合并,干修完即进行自检;④只要做好作业7和作业8,作业9和作业10完全可以取消,它们是重复作业,而且下一道作业11是再次检查和修补,质量是生产出来的,而不是检验出来的,检验本身并不创造价值,应该尽可能在保证质量的前提下予以适当减少;⑤通过培养多能工,作业7和作业8可以合并,作业11人员也可以随时与作业7、8相互支援,减少等待时间,提高生产率;⑥作业14和作业15也应该合并,贴标所需的时间较短,而且两者在同一地点针对同一操作对象,所以检查完可以顺手完成贴标,削减人力,节省成本;⑦作业16和作业18人员可以合并在一起,在作业17进行的时间内完成装卸窑车的作业,减少工人的疲劳程度和作业的时间;⑧作业17和作业22是不可人为消除的生产瓶颈,可以通过增开一个窑炉来增大产能,消除此类瓶颈;⑨作业19和作业20也可以进行合并,贴条码是个特别简单的作业,需要很少的体力和脑力,合并在一起既节省人力资源,又避免搬运,缩短了总的生产时间。

表2 改善后的作业要素表

图3 重工产品改善前后对比图

根据作业要素先后逻辑顺序,再结合生产现场的实际布局情况,型号连体座便器工艺程序改善完成后的作业要素如表2所示。

作业的个数和总的作业时间都大大减少,作业个数由原来的26个减少为17个,作业时间由原来的247min减为224.7min,生产效率得到提高。通过5W1H和ECRS理论方法,经过详细分析后得到以上改善建议,但这些改善是否行得通,对整个正常的生产流程是否有影响,需要结合工艺的改善建议再对工序流程进行相应的改善。

1.2 产品流程程序的分析改善

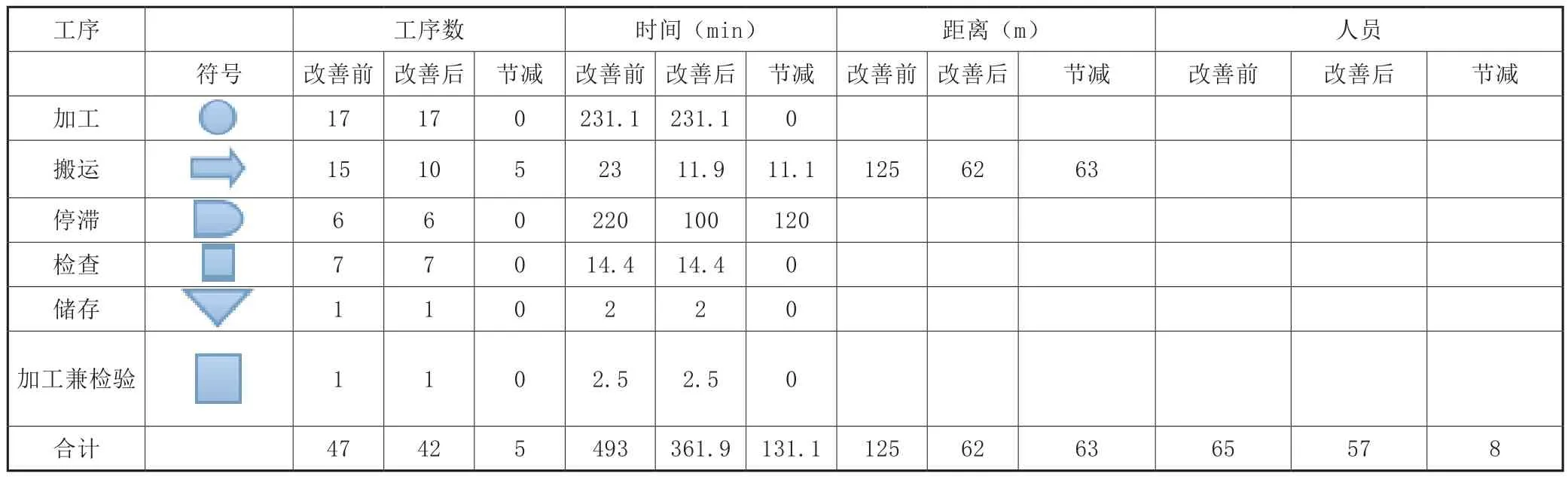

产品流程程序分析是以原材料、产品为对象,分析工序是怎样一步一步进行的,是将着眼点放在物流上来分析研究的一种方法[3]。由于流程中涉及不良品再烧,所以生产流程要区分直通品和重工品。以下仅对重工产品流程程序表(见表3)以及合计进行分析。

根据改善前连体座便器的流程程序现状,采用IE七大手法的流程法、五五法等来整理分析工序流程。由上一节产品流程程序表(改善前),重工品共有15次搬运作业,总搬运距离125m,搬运次数过多,搬运距离过大,属于不增值活动。造成搬运的主要原因是生产布局不合理,工艺程序的差异性,通过流程法改善布局,可以消除一些不必要的搬运或者可以缩短搬运距离。生产过程中6次暂时存放,停滞耗时220分,占总流程的47.41%,这属于半成品库存过多,堆积现象严重,造成了时间和空间上的极大浪费。造成停滞的原因主要是生产不平衡,受瓶颈工序限制等,可以通过ECRS、动改法等方法进行改善。

2 改善实施后效果分析

表4 重工产品流程程序改善前和改善后的比较

对比改善前和改善后的产品流程程序表,消除了生产过程中一些不必要的搬运,减少了产品停滞的时间,表4是

表3 重工产品流程程序表

产品流程程序表改善前后的比较。图3是对应的比较图。(加工操作符号停滞符号储存符号运输符号检验符号加工操作同时兼顾检验)。

从对比表中可以看出,重工品搬运次数减少了5次,搬运距离缩短了63m,总的时间节省了131.1min,人员节减8人。通过流程程序的改善,消除了不必要的物流,也缩短了暂存的时间,减少了浪费,降低了生产周期,提高了生产效率及人员的利用率。

3 结论

IE理论是从实践中发展起来的,是工业化生产的产物,是致力于提高生产率,降低成本,把技术和管理有机地结合起来,是能够真正提高企业竞争力的理论学科[4]。它的应用推广,将对企业今后的发展具有极其深远的影响。综合运用IE的相关理论和成果,对XY卫浴公司连体座便器的生产现状进行了分析研究,找出其中存在浪费和不合理的地方,然后运用IE方法进行相应改善,并对改善前后进行对比,生产效率有了明显提高,生产成本降低,从长远看,基于IE理论所做的改善将提高整个企业的管理水平,促进生产模式的转变。

[1]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2006.

[2]杨伦.IE技术在生产线改善中的应用研究[J].企业科技与发展,2012,(3):13-18.

[3]李军,孟春华.工作研究用于生产线再设计:案例研究[J].工业工程,2009,(8):121-125,134.

[4]Charles Moller, Sohail S,Chaudhry,et al.Complex Service Design: a Virtual Enterprise Architecture for Logistics Service[J]. Information System Frontier,2008,(10):503-518.

Production Process Improvement of Sanitary Ware Products Based on IE Theory

GUO Jianli, ZHAO Huizhen

(School of Mechanical Engineering,North China University of Science and Technology,Tangshan 063009)

IE's core is to improve efficiency, reduce cos ts, ensure quality, in order to adapt to the complex and changeable market demand and competitive pressure, enterprises want to obtain more benefits and competitive advantage will need to applyIE theory to the actual production process. XY bathroom company as the research object, through the analysis of the production status of XY bathroom company, including product process analysis, operation measurement, production line l ayout, and f ound some problems in production, and then us e the IE m ethod to improve, improve the production efficiency, but als o reduce the production cost, which will m ake the enterpris e get m ore economic benefits, promote the overall development of economy.

IE (Industrial Engineeri ng), production efficiency, production process,improvement

2015年华北理工大学大学生创新创业训练项目(X2015108)。