减速器箱体箱盖三维造型及工艺规程设计

苗喜荣

(江苏省淮阴商业学校,淮安 223005)

减速器箱体箱盖三维造型及工艺规程设计

苗喜荣

(江苏省淮阴商业学校,淮安 223005)

随着计算机科学技术的发展,计算机的应用范围不断拓展,机械加工领域中也开始广泛运用计算机软件模拟技术,即仿真。对复杂的动态对象进行模拟分析,仿真是最有效的一种方法,其可以预知现实加工中可能出现的问题,并且缩短设计和制造周期,从而节约资金。本文通过建立减速器箱体箱盖零件的三维CAD模型,对减速器箱体箱盖零件进行加工工艺分析,并制定了其数控加工工序。使用UG软件的数控加工仿真模块,对减速器箱体箱盖零件进行数控加工模拟,采用UG中的后处理命令,生成数控加工程序。

CAD建模 工艺规程设计 数控加工仿真

减速器箱体箱盖三维造型及工艺规程设计,在机械设计及制造领域中是一项重要的基础技术要求。机械制造水平的高低已经是衡量一个国家制造水平高低的重要标志之一。本文的研究也会涉及一些二维及三维软件,如AutoCad、UG等的综合应用。随着科学技术的不断发展,机械产品的结构也变得越来越合理,其性能、精度及效率日趋提高,产品的更新换代也越来越频繁。在制造业中,制造技术研究与工艺的优化变得尤为重要。

1 减速器箱体箱盖的绘图建模

箱体是各种类机器的基础性零件之一,它承担着将机器和部件中的齿轮、轴、套等相关零件凑成一个整体的重要功能。它能使其体内零件保持在正确位置,以传递转矩或改变体内齿轮转速而完成其规定的运动。箱体的零件结构较复杂、加工精度要求高、加工面的数量多、加工也费时费力。对其建模来说,SolidWorks操作简单、界面简洁,具有易学易用的特点,对UG数控加工,也不需要重新建立模型。

1.1 减速器箱体的建模分析

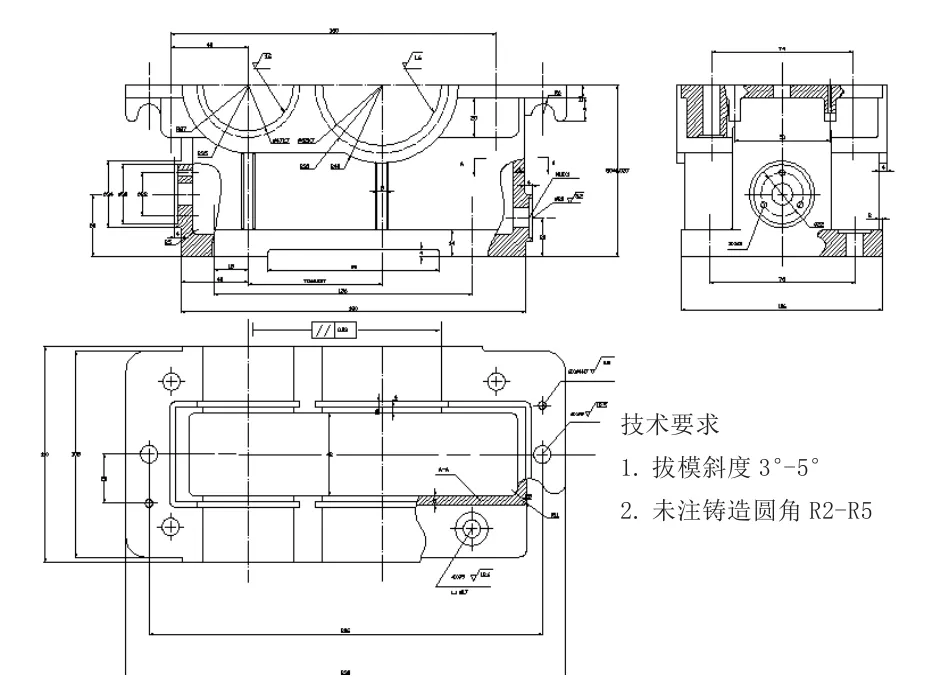

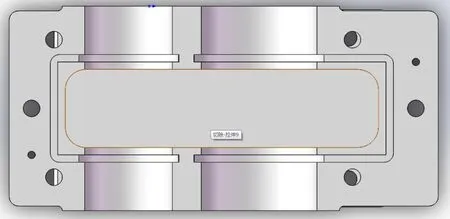

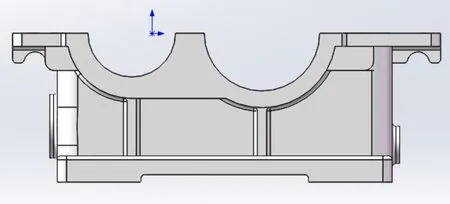

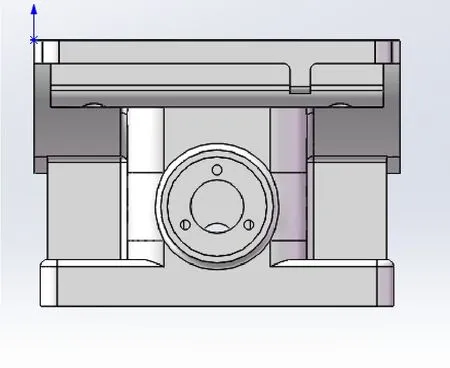

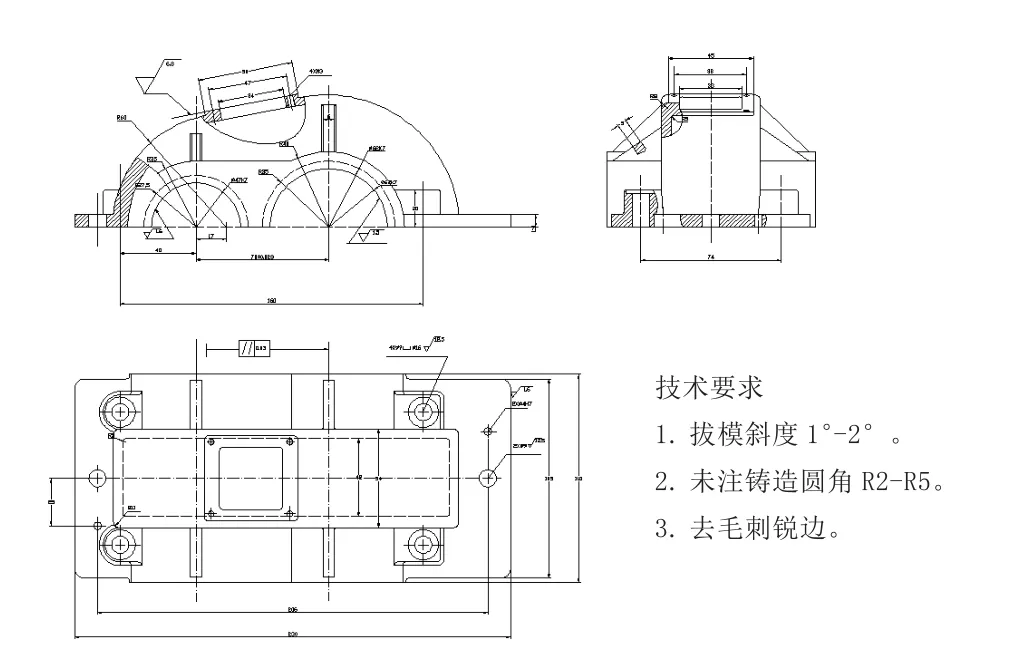

减速器箱体结构如图1所示,其结构较复杂,并且孔、槽等较多。建模后的三视图如图2~4所示。

图1 减速器箱体结构

图2 箱体建模完成后的俯视图

图3 箱体建模完成后的主视图

图4 箱体建模完成后的左视图

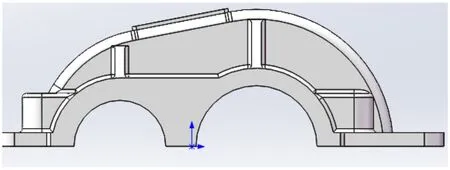

1.2 减速器箱盖的建模分析

减速器箱盖结构如图5所示,其结构较箱体简单,孔、槽等较多,但底面内壁及底面为曲面凹槽。

图5 减速器箱盖CAD图

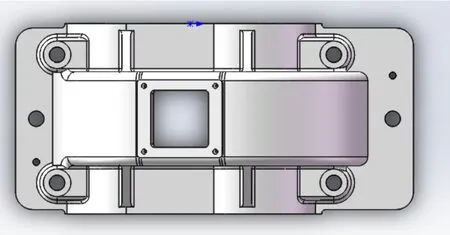

对减速器箱盖进行三维建模得到结果如图6~8所示。

图6 箱盖建模完成后的主视图

图7 箱盖建模完成后的左视图

图8 箱盖建模完成后的俯视图

2 减速器箱体箱盖加工工艺设计与分析

2.1 减速器箱体的工艺设计

2.1.1 减速箱体技术要求

零件图上主要技术要求为:表面粗糙度见附图(减速器箱体),拔模斜度3°~5°,未注铸造圆角R3~R5。

2.1.2 零件的材料

工件生产类型为小批量生产。由零件图要求箱体零件材料选择为HT200,考虑到零件形状复杂、有腔型、机械性能、寿命与批量及制造精度要求,可选择砂型铸造,以提高毛坯精度,减少加工余量。

2.1.3 毛坯的选择原则

毛坯的选择原则主要表现在以下几点:第一,工艺性原则;第二,适应性原则;第三,生产条件兼顾原则;第四,经济性原则;第五,可持续性发展原则。

2.2 减速器箱体的工艺分析

2.2.1 加工

(1)粗加工。迅速切除大量余料,刀具需要有足够的强度,要根据工件材料要求、零件外形尺寸及毛坯尺寸,考虑选择一把直径较大的刀具。

(2)半精加工。为去除多余材料,使精加工时余量变得均匀,选择刀具时,必须考虑刀具是否能承受粗加工的余料强度,防止断刀现象,同时又不会留下太多余料导致后续精加工困难。因此,选择多把刀具,根据要求尺寸选择铣刀。

(3)精加工。精加工需达到要求的尺寸精度和表面精度,且同时要求高效率,因此,选择刀具时,需要考虑刀具强度和是否会留有残料或过切。

2.2.2 切削速度

切削速度的主运动是线速度,提高切削速度是提高生产效率的一个重要措施,其计算公式为Vc=3.14dn/1000。

2.2.3 进给速度

进给速度根据零件表面粗糙度、加工精度、零件材料、刀具来进行选择。Vf=nzfz,其中,n为主轴转速,z为刀具齿数,fz表示进给量。

2.2.4 背吃刀量

一般留一定的余量进行精加工,尽量选用大的背吃刀量,以提高生产效率。若主运动为直线运动的铣削,则其背吃刀量为ap=Hw-Hm(Hw表示待加工表面直径,mm;Hm表示已加工表面直径,mm)。若为钻孔,则背吃刀量为ap=dm/2。

2.2.5 主轴转速

主轴转速依据零件加工部位直径,刀具、材料等条件允许的切削速度确定。根据毛坯直径利用公式,单位r/mn:N=1000Vc/3.14D(Vc为切削速度单位m-mn,D为刀具直径)。

2.3 减速器箱盖的工艺设计

2.3.1 技术要求

本箱盖材料要求HT200,粗糙度要求详见图5的减速器箱盖CAD图。

2.3.2 分析

由零件图可知,零件的表面由平面、曲面和型腔组成,没有非常规的几何界面,因此,选则与箱体相同的数控加工方法即可。

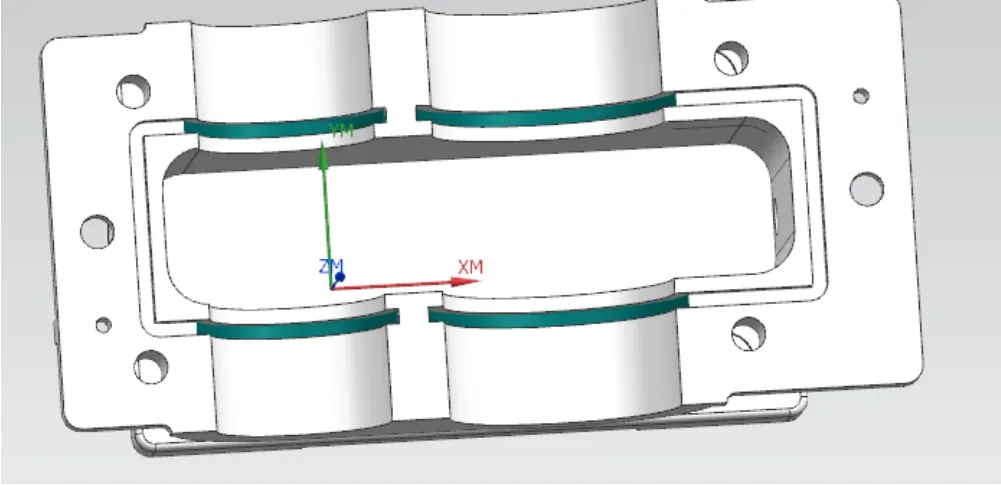

3 减速器箱体的数控加工模拟仿真

打开UG NX8.5,点击打开图标,选择建模完成的箱体文件,进入加工仿真模式。

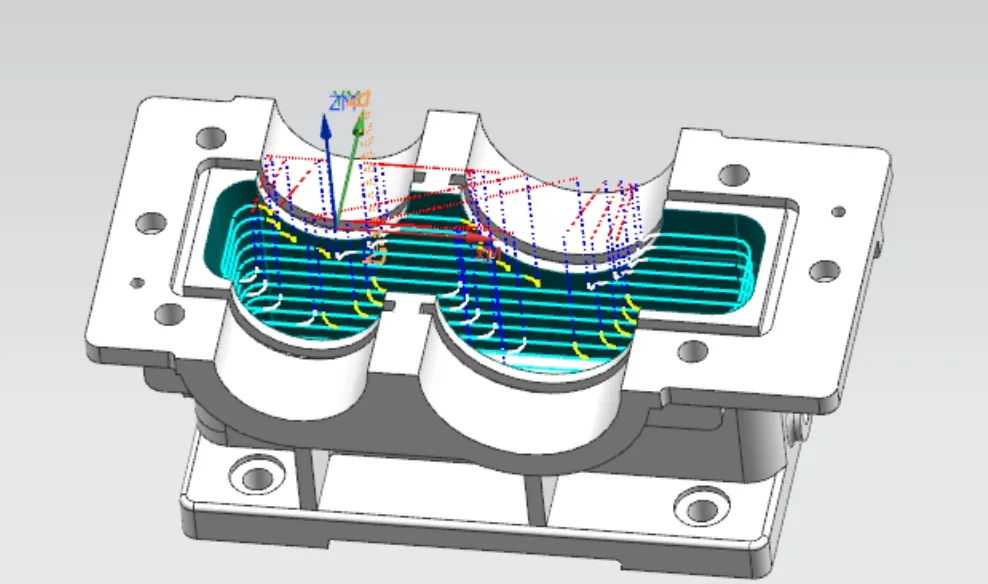

箱体上表面曲面凹槽采用“切削模式”,选择“跟随部件”,“刀具平直百分比”输入“50”,输入主轴转速“1200”,进给率“120”,精铣时,设定主轴转速“1600”,进给率“80”,选择的切削区域如图9所示。

图9 箱体上表面曲面凹槽模拟加工切削区域效果图

设定主轴速度“4000”,进给率“120”,创建直径为10mm的面铣刀,刀刃长度输入70,切削速度“150”,单击“生成”,得到结果如图10所示。

图10 箱体内壁模拟加工刀具路线图

图11 箱体外侧面模拟加工刀具路线图

图12 箱体模拟加工完成效果图

箱体外侧壁模拟加工刀具路线采用直径为10mm的面铣刀,刀刃长度输入80,主轴转速输入“3200”,进给率“120”,得到结果如下图11所示。

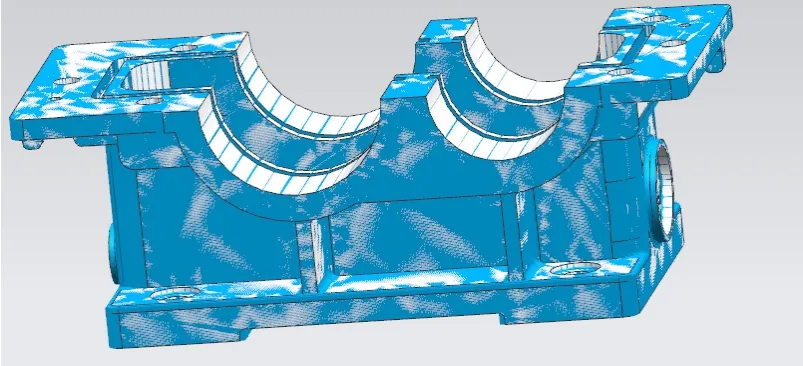

最终完整仿真演示,如图12所示。

4 结论

通过使用SolidWorks和UG,分别对减速器箱体和箱盖进行三维建模与数控加工模拟仿真。减速器箱体和箱盖零件都是毛坯铸造成形后直接数控加工而成,加工中使用了平面铣削、手工面铣削、深度轮廓加工,固定轴曲面轮廓铣。若是普通机床加工,则工序分散,生产周期长,占用设备多,生产效率及生产成本都较高。由UG模拟加工,输出程序,可以大大减少工件装夹,刀具的变换也较少。由数控机床加工,工时也大大变短。

[1]秦国华.机械制造技术基础[M].北京:高等出版社,2011.

[2]北京兆迪科技有限公司.UG NX8.5数控加工教程[M].北京:机械工业出版社,2013.

[3]艾云龙.工程材料及成型技术[M].北京:科学出版社,2007.

[4]晏初宏.数控加工工艺与编程[M].2版.北京:化学工业出版社,2010.

[5]杨兴骏,李硕跟.互换性技术与测量[M].北京:中国质检出版社,2012.

[6]聂秋根,陈光明.数控加工实用技术[M].北京:电子工业出版社,2003.

Design of Three Dimensional Modeling and Process Design for Reducer Box Cover

MIAO Xirong

(Huaiyin Jiangsu Business School,huaian 223005)

With the development of computer science and technology, the application of the com puter has been expanding, and the computer software simulation technology has been widely used in the field of m echanical processing. Simulation is the most effective method to simulate the complex dynamic objects, and it can predict the problems that may occur in real time, and shorten the design and manufacturing cycle. In this paper, the threedimensional CAD model of the box cover parts of the reducer is e stablished, and the machining process of the box cover is analyzed, and the NC machining process is formulated. Using UG software of numerical control machining s imulation module, the reducer box cover parts of the numerical control machining simulation, using UG in the postprocessing command, generate NC machining program.

CAD modeling,process planning,NC machining simulation