论苏丹Abu Rajala土石坝坝料碾压实验

刘 进,袁胜超,孙建光

(华北有色工程勘察院有限公司,河北石家庄050021)

论苏丹Abu Rajala土石坝坝料碾压实验

刘 进*,袁胜超,孙建光

(华北有色工程勘察院有限公司,河北石家庄050021)

苏丹Abu Rajala土石坝为均质土石坝,为了保证大坝坝体填筑质量,保证施工工艺的可行、合理,在坝体填筑前对填筑料进行了碾压试验,通过碾压试验为坝体填筑提供了合理的施工参数、施工工艺。重点对碾压试验的方法和过程进行阐述。

坝体填筑料;黏土;碾压

土石坝的填筑是经过对土、砂砾料、石料等筑坝材料进行开采、运输上坝、碾压等一系列的工序,最终形成坚实的坝体。对填筑成型的均质土石坝,要求防渗性好、稳定性好、沉积性好、沉降量小、有足够的密实度和强度。因而需要进行有效的压实。也只有通过压实,才能使筑坝材料的力学指标、渗透系数等达到设计要求,成为密实的坝体,从而发挥其防渗、阻水的作用。

在土石坝填筑施工前,主要针对坝体填料进行碾压试验,选择适宜的碾压机械、确定相应的碾压参数,以达到设计指标,使坝体填筑质量标准达到设计要求。而各项施工要素乃至控制指标的确定都要靠碾压试验来确定。由此可见,碾压试验是土石坝施工质量的前提保障。

实践证明由实验得出的指导性结论既能保证施工质量,又能节省人力、物力,从而达到提高经济效益的目的。

1 区域环境概况

工程地点位于苏丹西南部北科尔多凡州,该区气候干燥,属大陆性沙漠气候,旱季雨季交替明显。地势总体较为平坦。地表第四纪覆盖层主要以风积砂和残积土为主;局部出露低矮山丘,表层多为强—中风化玄武岩或花岗岩类。沿河道流域第四纪覆盖层主要以风积砂、洪冲积黏性土为主,植被发育,主要是灌木丛林,其他区域植被不发育。

2 均质坝坝体碾压施工要求指标

坝体碾压施工和碾压试验应根据《碾压式土石坝设计规范》(SL274-2001)的要求实施。鉴于苏丹国内的具体情况,应该在中国相关规范的基础上,结合该地区的施工经验进行实施。

(1)土方填筑设计指标为:压实度0.96~0.98。

(2)填筑料应满足的要求见表1。

表1 填筑料参数要求表

(3)防渗体填筑料宜采用凸块振动碾压实,工作重量宜大于10t,振动频率20~30Hz,行驶速度不应超过4km/h,并应定期检查振动碾的工作性能。

3 碾压试验

3.1 填筑料准备

取填筑料土样,按《土工试验规程》SL237-1999的方法进行各种相关试验和检测。根据试验数据和检查结果判定是否适用于土石坝坝体填筑。依据击实试验确定填料的最优含水量和最大干密度控制填筑料碾压密实度。填筑土料的各项试验结果见表2。

试验结果显示,试验用土料(即工程用料)的各项参数中,除粘粒含量略低于建议值外,其余均满足设计指标要求。

表2 填筑料的试验结果表

3.2 试验场地准备

试验场地占地面积3480m2,宽40m,长87m,均匀分成3个试验区块。为确保试验场地基础平整、坚实,在规划的场地范围内对原基础振压6~8遍后,在其上铺土(合格的填筑土料)20~30cm找平,采用振动碾静压2遍,振压6~8遍,作为基层,然后再在其上进行碾压试验。

3.3 施工参数确定

根据苏丹施工经验,本次试验初步碾压参数使用见表3。

表3 初步碾压参数表

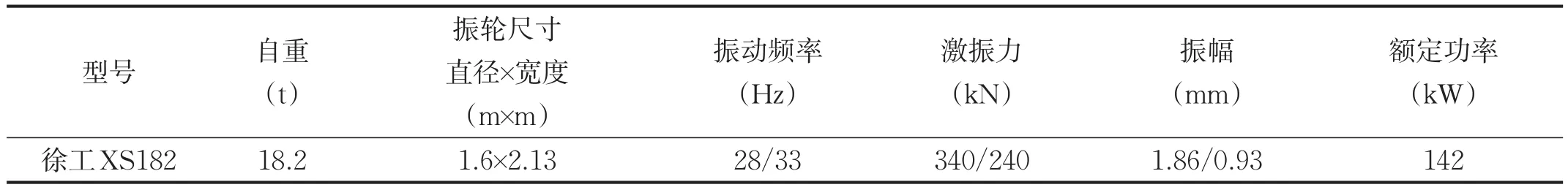

根据现有的设备情况,凸块振动碾主要性能指标见表4。

表4 凸块碾主要性能指标表

3.4 试验流程

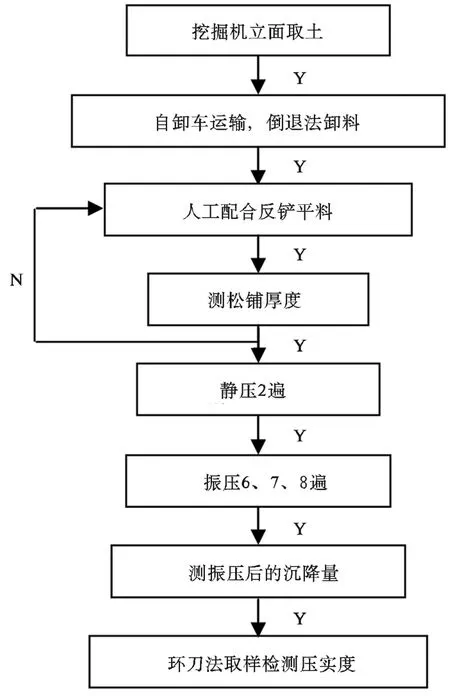

碾压试验工艺流程,见图1。

图1 碾压试验工艺流程图

3.5 试验方法及步骤

(1)在基础层上,用白灰线放出试验场地;在试验区布置(1.5×1.5)m方格网,确定取样点,并测量取样点处的高程。

(2)试验用料取自粘土料场,土料天然含水率为0.1%~0.2%,明显低于最优含水率,不能直接用于填筑。考虑本地区蒸发量比较大,选择将土料在土料场加水至最优含水率+3%,经自卸汽车拉运至试验场地,采用倒退法卸料。

(4)严格控制铺料厚度,首先进行测量挂线,建立方格网线标识铺料高程。挂线后先由挖掘机进行初次整平,在此过程中要求挖掘机履带及机斗不能碾压松铺层。待初平完成后,采用水准仪进行抽点位式检测平整度,确保满足铺土厚度。对取样点处的高程进行测量。

(5)振动碾在试验区范围2m外起动,先静压2遍,再以小于4km/h的速度在35cm、40cm、45cm三个试验土层上分别振动碾压6、7、8遍后,退出试验场地。

(6)在不同碾压遍数的土层上取样,并在取样点上进行高程测量。试验人员用环刀法检测每一组合压实后的干密度、含水率,每一组合取样4个。

3.6 试验成果内容及分析

3.6.1 试验成果

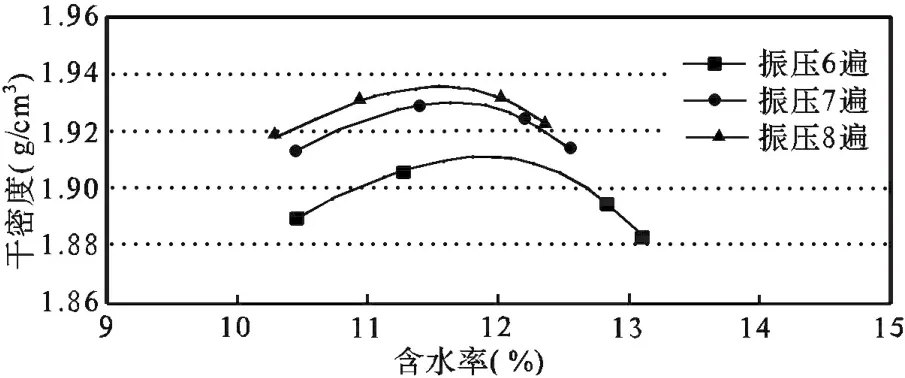

根据压实度检测成果数据绘制不同虚铺厚度下碾压遍数与干密度、压实度的关系曲线(见图2、图3);不同虚铺厚度、不同碾压遍数时的干密度与含水率关系曲线(见图4、图5、图6)。

图2 不同虚铺厚度下碾压遍数—干密度关系曲

图3 不同虚铺厚度下碾压遍数—压实度关系曲

图4 虚铺35cm不同碾压遍数时,含水率—干密度关系曲线

图5 虚铺40cm不同碾压遍数时,含水率—干密度关系曲线

3.6.2 成果分析

从图2、图3可以看出,压实干密度、压实度随碾压遍数的增加而增大,随铺土厚度的增加而减小,符合一般填筑材料的工程特性。

图6 虚铺45cm不同碾压遍数时,含水率—干密度关系曲线

当虚铺厚度为35cm时,振动碾压6、7、8遍后,平均压实度均大于0.96,平均干密度均大于1.882g/cm3,均符合设计要求。从曲线可以看出,碾压6遍和碾压7遍得到的压实度提高幅度很大;碾压7遍和碾压8遍得到的压实度提高幅度却很小,并且增加一次碾压遍数会增加施工成本,降低施工效率。因此,如果选取虚铺厚度为35cm,则碾压遍数易取7遍。

当虚铺厚度为45cm时,振动碾压6、7遍后,平均压实度均小于0.96,不满足设计要求。虽然碾压8遍后的平均压实度为0.964,但是4个取样点的压实度分别为0.964、0.974、0.959、0.959;可见当虚铺45cm时,压实度合格率低,无法确切保证土料的压实度大于0.96。不宜选择该虚铺厚度。

当虚铺厚度为40cm时,振动碾压6遍后,平均压实度小于0.96,不符合设计要求;振动碾压7、8遍后,平均压实度分别为0.972和0.974,均大于0.96。可以看出,碾压7遍和碾压8遍得到的压实度提高幅度很小,并且增加一次碾压遍数会增加施工成本,降低施工效率。因此,当选择虚铺厚度为40cm时,震动碾压遍数宜选择7遍。

通过以上分析可以得出,虚铺厚度宜在35cm和40cm之间选取,而碾压遍数均宜取7遍,即不论取35cm厚的虚铺厚度还是取40cm厚的虚铺厚度,得到的压实度均符合设计要求。但是,当取40cm厚的虚铺厚度,会减少碾压层数,缩短碾压时间,这样会大大提高施工效率,节约施工成本。所以,通过本次碾压试验,宜选取的虚铺厚度为40cm,静压遍数2遍,振动碾压遍数7遍,共9遍。

4 本工程碾压试验结论

通过碾压试验和以上的分析可以得出以下结论:

(1)碾压后的填筑料含水率应控制在偏离最优含水率±3%内。在料场制备填料时,加水量应控制在最优含水率的上限+2%~+3%之间。

(2)综合分析试验结果,选择最优施工碾压技术参数见表5。

(3)碾压方法:平行于坝轴线碾压,前进一趟算一遍,再原位退回算2遍,错车搭接以20cm为宜。每2遍的搭接处要错位,严禁漏压和过压。

表5 施工碾压技术参数

通过本次试验,对材料进行了复核,对土石坝碾压施工质量有了基本保证;同时通过试验,对本工程即将开始的土石坝碾压施工在施工准备、设备、人员配置,施工工艺等方面都进行了检测、检验,有利于施工过程中提高施工效率、加快施工进度。

本工程运行到目前已有2年时间,坝体安全、稳定、防渗、沉降等各方面运行良好。

5 结论及建议

5.1 结论

(1)中国规范在苏丹境内的适用性。本工程的设计主要依据中国规范设计,填筑材料和碾压参数的要求均参考中国相关现行规范。在实际施工过程中,中国规范要求的参数要结合苏丹的具体情况综合考虑,不能照搬中国规范的数据或参数。比如:填筑料的粘粒含量可放宽到6%,而中国规范规定在10%~30%;碾压机械震动频率适当增加等。

(2)碾压参数的选择。在苏丹北科尔多凡州地区,土石坝碾压振动碾宜选取15~18t的工作质量。碾压遍数在6~8遍、虚铺厚度在35~45cm之间进行碾压试验选取参数即可满足要求。考虑到苏丹气候干燥、高温、蒸发量大,填筑料制备加水量应根据最优含水率+ 2%~+3%选取,而不能取最优含水率下限控制值。

5.2 建议

(1)可以充分利用本项目研究的成果,在此基础上进行碾压试验。这样可缩短试验时间,节约成本,提高效率。

(2)在充分利用本项目研究成果的基础上,改变碾压试验的方式,进行生产性碾压试验,即直接在坝基上进行试验,检测合格后可直接作为坝体使用。这样会大大节省试验成本,降低工程成本,提高施工效率。

[1] DL/T 5129-2001碾压式土石坝施工规范[S].中国电力出版社.

[2] SL/T 274-2001碾压式土石坝设计规范[S].中国水力出版社.

[3] SL237—1999土工试验规程[S].

[4]ASTM D698-00.

TV641

A

1004-5716(2015)04-0016-04

2014-12-29

2014-12-31

刘进(1979-),男(汉族),河北宁晋人,工程师,现从事水利工程、岩土工程施工管理工作。