锰电解阳极液分离提镁

姜红远,董 斌,李东平,蒋子琪,王德明

(天津市碳一有机合成工程设计有限公司,天津 300191)

0 前言

电解金属锰(以下简称为:电解锰)在国民经济中具有十分重要的战略地位。但是,目前电解锰生产工艺存在电流效益低、硫酸铵结晶严重、产品品位不高等缺点,其中最主要的原因是在长期闭路循环生产过程中,电解锰合格液中钙、镁的累积浓度过高。严重制约了我国电解锰行业的发展。所以电解锰合格液中钙镁的去除已经成为当前电解锰生产工艺中亟待解决的问题。

在生产过程中,硫酸镁和硫酸锰以及硫酸铵生成复盐混晶(硫酸铵锰、硫酸铵镁)。与此同时,沉积在容器表面的固体矿泥粒子与新生镁锰铵混晶晶胞互相碰撞,诱导了结晶体的生成和长大,随着温度的降低,合格液中的离子将以硫酸铵锰、硫酸铵镁复盐混晶的形式析出。此复盐混晶将会对生产造成重大影响:损失锰;容易堵塞进液管道,使工艺条件难以控制;中性液中杂质离子含量高,影响电流效率和产品质量;加大了清理的强度。为了避免这种现象,只有想办法降低电解液中镁的含量,使电解液中镁离子处于不饱和状态,才能有效减少或抑制结晶析出。

在制液过程中去除镁的方法,目前应用和研究的主要有化学沉淀法、萃取法、浓缩静置法等。据文献[1-2]报道化学沉淀法是脱除Mg2+的主要方法。但他往往会带入某种新的杂质离子,造成新的困扰;从硫酸锰中萃取Mg2+,目前尚未找到很有效的萃取剂;浓缩沉淀法很难达要求,同样说明在制液过程中化学方法去除镁离子尚有困难。此分离提镁小试研究首次将电解锰阳极液及复盐混晶绿色化处理,将其中镁离子有效去除并制成高附加值产品,有利于降低企业生产成本,增加经济效益,有望实现电解锰行业清洁生产及可持续健康发展[3]。

1 小试原理及工艺

1.1 小试原理及流程

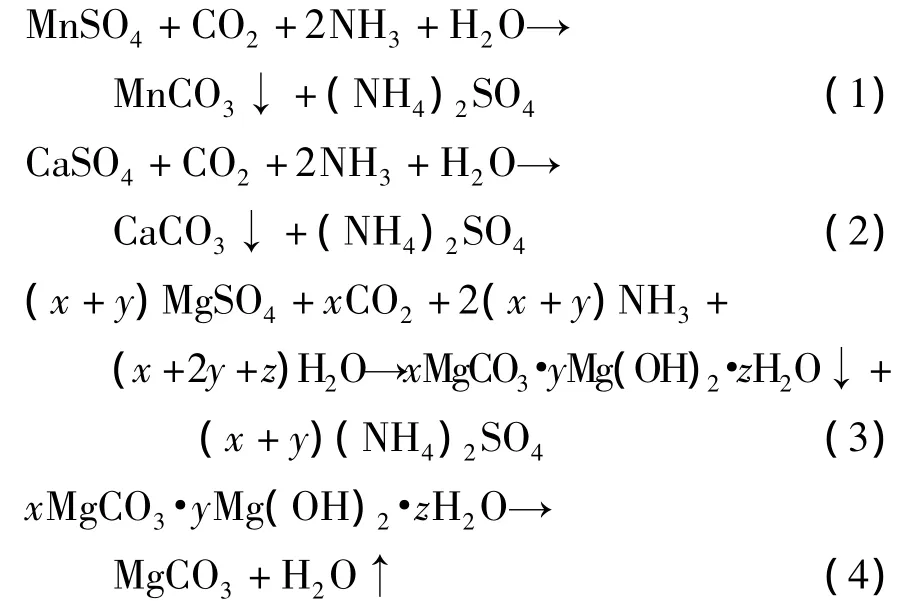

搜集锰电解液制备过程中产生的二氧化碳用于脱镁原料气,探索二氧化碳浓度及催化剂与脱镁效率之间的关系;利用二氧化碳在催化剂的作用下,对锰电解液及历年积存的复盐混晶进行碳化处理,分离碳化处理之后的锰、钙、镁离子及硫酸铵,制备相应的盐产品,其反应机理如下[4]:

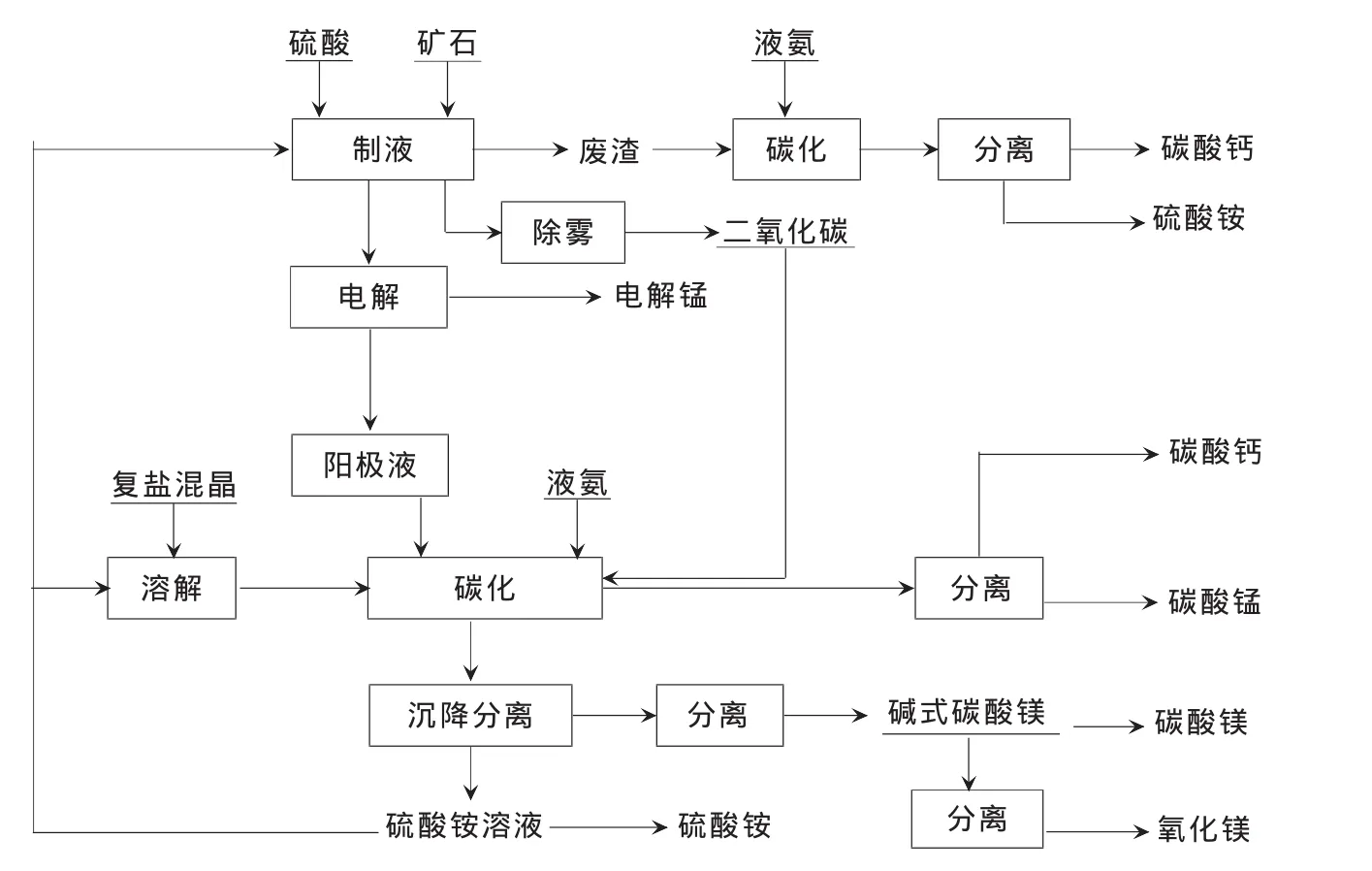

工艺流程:以阳极液或复盐混晶制成相当于阳极液各离子含量的溶液,进入碳化塔,溶液上进下出,二氧化碳气体下进上出,液氨作为pH调节剂、阳离子添加剂或置换剂进入碳化塔,二氧化碳在碳化塔内充分与溶液及催化剂接触转换成碳酸锰及微量的碳酸钙,调节pH值,碳化得碱式碳酸镁沉淀和硫酸铵溶液,再经蒸发、分离、烘干分别制成相应的产品。电解锰脱镁资源化工艺流程见图1。

图1 电解锰脱镁工艺流程

1.2 产品标准

以二氧化碳为主进行常压碳化,制得碳酸锰与碳酸钙经分离得碳酸锰,其锰含量达到33%以上,漂洗烘干可达HG/T2403-2011一等品标准。

微量的碳酸钙经压滤,滤饼烘干成为轻质碳酸钙后包装为产品,扩展上述(2)式可利用制液副产废渣(硫酸钙为主)、废气(二氧化碳)制得碳酸钙与硫酸铵,碳酸钙可作为水泥生产熟料。

滤液继续碳化得碱式碳酸镁悬浮液,经24 h自然沉降,分离的上清液(硫酸铵溶液)中含金属阳离子(以镁计)<0.1~0.5 g/L。碱式碳酸镁沉渣进入烘干设备,烘干排出的二氧化碳、氨气、水汽进入碳化塔回收利用。烘干后的碳酸镁包装成碳酸镁产品,或再煅烧成高纯氧化镁产品。

上述滤液再次溶解复盐混晶制成溶液,继续在碳化塔脱锰、钙、镁等,使溶液成为较高含量的硫酸铵溶液,小试可达到硫酸铵含量>300~600 g/L,便于节约蒸汽,产出硫酸铵晶体。

有效利用制液过程产生的二氧化碳气体。提取锰电解液(阳极液)中99%以上的镁离子;同时生产碳酸镁产品,碳酸镁产品质量应符合HG/T2959-2000标准。硫酸铵溶液金属阳离子(以镁计)总量<0.1~0.5 g/L;制 成 的 硫 酸 铵 化 肥 质 量 符 合GB535-1995标准。从复盐混晶及电解液回收的锰离子作为碳酸锰产品或回电解锰制液工序再利用。脱镁的同时解决治理历年生产产生的复盐混晶回收其中的物质,治理危险废渣、变废为宝,不再产生二次污染物。

1.3 工艺技术创新点

现行脱镁工艺(舍弃复盐除镁)是让电解液、阳极液分别进入沉淀槽及溜槽,在温度降低的情况下形成硫酸锰铵—硫酸镁铵复盐混晶沉淀,与溶液分离即可除掉镁离子,同时带走大量的锰离子、铵离子及硫酸根。这样的复盐混晶遇雨水溶解,对环境造成污染,其堆存占地问题难以解决。

本项小试研究对电解锰的碳排放及硫酸铵复盐废渣进行了回收利用。碳化工艺采用常温常压,尝试了锰电解液除镁的新工艺,提高了电解锰产品质量、降低了电耗、解决了除晶人员的劳动强度;回收阳极液及历年积存的复盐混晶中有效离子成分,将其制备成高附加值产品,增加经济效益,实现电解锰产业的清洁化生产。

2 小试研究

2.1 小试原料

电解锰阳极液取自宁夏天元锰业有限公司,其组分含量见表1。

复盐混晶取自宁夏天元锰业有限公司,用1 500 g复盐混晶加水配制成5 000 mL溶液(为优选实验数据积累及资源工程化对应计算),其组分含量见表2,其中配制溶液加入水量为606.68 g/L。

表1 电解锰阳极液组分含量 g/L

表2 复盐混晶组分含量 g/L

2.2 小试方案

使用DN50玻璃管制作5层填料碳化塔,采用1 500 g复盐混晶加水配制5 000 mL溶液,在催化剂作用下进行脱除锰、钙、镁试验。同样在试验过程中发现结垢现象十分严重,选择几种不易结垢的材料,试验取得较好的结果。每次小试均采用符合表2要求的溶液进行碳化除镁,表3是碳化试验中消耗的CO2和NH3的量。复盐混晶碳化脱镁试验数据见表4。

表3 复盐混晶碳化原料用量 g

表4 复盐混晶碳化产物组分含量 g

3 经济效益

电解锰制液过程产生的废气二氧化碳用作脱镁碳化原料,减排二氧化碳、逐步消化历年积累的复盐混晶固体废物,治理排放物变废为宝,使电解锰产业实现清洁生产。

如考虑年处理15万t复盐混晶,即年产10万t硫酸铵和碳酸盐的工程装置,其生产1 t硫酸铵及副产碳酸盐的成本总和为760元,硫酸铵及碳酸盐的市场销售价格总和为1 824元,即每处理1.5 t复盐混晶得产品销售毛利:1 824.0 -760.0=1 064.0元。若年处理15万t复盐混晶,可获得毛利1.06亿元。

2014年,全国电解锰产量132万t,同时产生复盐混晶废渣近132万t,其中含有3.8万t的锰离子、0.4万t钙离子、6.2万t的镁离子和11.9万t铵离子或43.6万t硫酸铵,所余为水。若实施“电解锰阳极液分离提镁工程资源化”技术,年可回收8万t碳酸锰、21.7 万 t碳酸镁,减排二氧化碳 7.6 万 t,回收近86万t硫酸铵化肥,所产碳酸镁间接减少近40万t菱镁矿的开采,同时节约堆放复盐混晶废渣的土地占用,消除废渣造成的污染源,节省制液过程产生复盐混晶的劳务用工及因复盐混晶堵塞管道耽误的生产。

4 问题与建议

1)上述试验工艺较稳定,除镁效果理想,但设备结垢严重,工艺进行不顺畅,选用适当的防结垢材料是关键,经选择各种材料进行对比试验,已经初步遴选出抗结垢的工程材料。

2)目前,小试有些工序不连续,操作设备、工艺随意性很大,试验总量偏小,造成试验数据采集准确率低,同质率偏差大,因此在现有的工艺流程基础上规划设计一套中试试验装置,进一步验证工艺,为工程设计采集必要的技术参数。

3)如果按图1的模式完成中试,则应从电解阳极液开始,经脱除锰、钙、镁,随着电解锰循环液镁离子的脱除,最后相应的镁离子远低于锰离子。为达到脱镁工艺设备产能的匹配,应以多年舍弃的复盐混晶废渣为原料,生产成相应的产品。

4)锰电解阳极液分离提镁小试研究,反应机理(2)式中还可工程化:制液产生的废渣及废气生产碳酸钙及硫酸铵,碳酸钙大量用于水泥熟料生产,这样彻底解决了电解锰废渣、废气的环保问题,最终使电解锰行业达到清洁生产。

5 结语

经过小试证明电解锰除镁工艺恩路设计合理,验证了除镁效果,同时获得高纯度的碳酸镁、硫酸铵产品。如实施工业化生产,可获得显著的经济效益和社会效益。在扩大试验规模之际,应结合现有电解锰制液工序,对其产生的二氧化碳进行净化,开展不同浓度的二氧化碳进行脱镁的研究。

[1]包新军,王志坚,刘吉波,等.工业硫酸锰深度除钙、镁、铁的试验研究[J].矿冶工程,2013,33(3):90-97.

[2]何宾宾,梁玉军,杨超,等.电解金属锰合格液中锰镁的萃取分离研究[J].中国锰业,2008,26(1):41-44.

[3]廖璐,王海峰.镁离子对锰电解液理化性能影响的实验研究[J].中国锰业,2014,32(4):32-35.

[4]陶长元,孙思,刘作华,等.电解锰合格液结晶行为及抑晶机理研究[J].中国稀土学报,2012(30):225-230.