氟塑料换热器技术在燃煤电厂的应用现状及前景分析

田 鑫,胡 清,孙少鹏,宁玉琴,朱文中

(1.华电电力科学研究院,浙江杭州310030;2.杭州华电能源工程有限公司,浙江杭州310030)

氟塑料换热器技术在燃煤电厂的应用现状及前景分析

田鑫1,2,胡清1,2,孙少鹏1,2,宁玉琴1,2,朱文中1,2

(1.华电电力科学研究院,浙江杭州310030;2.杭州华电能源工程有限公司,浙江杭州310030)

文章从燃煤火力发电厂的烟气余热回收及低低温烟气处理出发,指出氟塑料换热器相比于金属换热器具有耐腐蚀、传热系数大、重量轻等特点,阐述了氟塑料换热器技术的特点及其在燃煤机组中的应用现状,包含:烟气余热深度回收系统、氟塑料MGGH系统、烟气中水回收系统、氟塑料管式GGH系统,对其各自的特点展开介绍,并对氟塑料换热器技术的应用前景进行了展望分析。

低低温烟气处理;氟塑料换热器;耐腐蚀;烟气余热深度回收;管式GGH

0 引言

对燃煤电站锅炉而言,排烟热损失是锅炉效率的重要影响因素[1]。研究结果表明:锅炉排烟温度每上升20℃,锅炉效率约降低1%,机组标煤耗将上升3g/(kWh)[2]。因此国内很多电厂都投运了低温省煤器系统,以回收排烟余热,降低机组的标煤耗,提高机组的经济性。但由于国内燃煤电站的煤质很差,含硫量较高且煤质多变,低温省煤器易出现金属换热器的低温酸腐蚀问题,严重危害到机组的安全稳定运行;若要避免金属换热器的低温酸腐蚀问题,则无法有效地实现锅炉尾部烟气余热的回收利用。

另一方面,石灰石-石膏湿法烟气脱硫技术因其脱硫效率高、对煤种适应性好、工艺成熟、负荷范围广等优点,已经成为我国燃煤电站应用最广泛的脱硫工艺系统。但该系统在投运后,吸收塔出口净烟气温度很低,烟气对下游烟道设备及烟囱的腐蚀严重,且“白烟囱”问题严重。因此,为提升吸收塔出口净烟气温度,缓解下游设备腐蚀问题,改善“白烟囱”问题,必须投入净烟气再热器以加热吸收塔出口净烟气温度,此时,金属换热器也不可避免的会出现低温酸腐蚀问题。

在使用金属换热器受到低温酸腐蚀问题限制的情况下,氟塑料换热器以其超强的耐腐蚀能力、传热系数大、换热器使用寿命长、相同负荷下换热器重量轻等特点,近年来受到广泛关注[3~20]。文章介绍了氟塑料换热器技术的特点及其在燃煤电站锅炉中的应用现状,包含:烟气余热深度回收系统、氟塑料MGGH系统、烟气中水回收系统、氟塑料管式GGH系统,阐述了各应用现状的技术原理及特点,展望分析了各种路线的应用前景。

1 氟塑料换热器技术

目前,用于氟塑料换热器的材料主要有聚四氟乙烯(PTFE),四氟乙烯与全氟代烷基乙烯基醚共聚物(PFA)和聚全氟代乙丙烯(FEP)[3]。

与金属换热器相比,氟塑料换热器具有以下显著优点[4]:

(1)传热面积与体积比高,比金属换热器高出一到几个数量级。且氟塑料换热管的密度很小,仅为2.15× 103kg/m3,约为金属换热管的27%。因此,在相同的换热面积要求下,氟塑料换热器的重量远小于金属换热器。

(2)耐腐蚀性强,适用于各种强酸、强碱类强腐蚀条件。作为烟气换热器使用时,不存在换热器的低温酸腐蚀问题。

(3)氟塑料管摩擦系数小,流动阻力小,不易发生堵塞。

(4)氟塑料换热器可在250℃以下的环境内长期使用,使用寿命在15年以上。且氟塑料换热器为模块式安装,安装检修方便。

(5)氟塑料换热器的传热系数大,可达到120~220W/m2·K,可达到金属换热器的2倍。

2 烟气余热深度回收系统

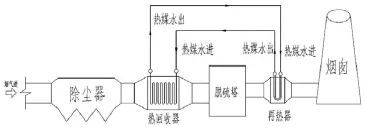

图1 烟气余热深度回收系统

烟气余热深度回收系统的原理如图1所示。该系统是在除尘器与吸收塔之间设置一级氟塑料换热器,以进一步吸收烟气余热,降低进入吸收塔的烟气温度。具体工作时,通过氟塑料换热器内的热媒介质与烟气进行热交换,使除尘器出口烟气温度由110~120℃降低至80~90℃,甚至更低温度后再进入吸收塔;回收的烟气余热则通过二次换热,将烟气余热转移至机组的低加凝结水系统、热网水系统或者空预器进风系统。

烟气余热深度回收系统采用氟塑料换热器,完全避免了金属换热器存在的积灰以及低温酸腐蚀问题。其次,将烟气温度降低至80~90℃甚至更低,可实现烟气余热的深度回收利用,节能潜力巨大。此外,随着吸收塔入口烟气温度的降低,脱硫系统的减温水补水量减少,节水效益显著。但由于氟塑料换热管的承压性能较差,必须为其设置二次换热回路,将氟塑料换热器串联入闭式循环系统,或配备减压装置、循环水泵等设备,保证氟塑料换热器的运行压力在允许范围内。

3 氟塑料MGGH系统

氟塑料MGGH系统,该系统由第一级热回收器与第二级再热器组成。其中,第一级热回收器布置在电除尘器后、吸收塔前的烟道上,布置在吸收塔与烟囱之间的烟道上。第一级换热器可全部或部分采用氟塑料换热管材质,第二级换热器则全部为氟塑料换热器。通过热媒水的闭式循环,第一级热回收器将除尘器出口烟气温度从120~130℃降到90℃甚至更低,再进入吸收塔系统;第二级再热器则利用第一级热回收器回收的热量将吸收塔出口的净烟气温度升高至75~80℃,再进入烟囱排放。

氟塑料MGGH系统采用氟塑料换热器作为烟气换热器,换热器不存在的积灰以及低温酸腐蚀问题。其次,将吸收塔入口烟气温度降低至90℃甚至更低,可有效减少脱硫系统的减温水补水量,节水效益显著。此外,利用吸收塔入口烟气热量加热净烟气,可缓解下游设备腐蚀问题,改善“白烟囱”问题;同时,可排挤原蒸汽加热方式的净烟气再热器的汽机抽汽,增加汽轮机的做功量,提高机组效率。但该系统中氟塑料换热器的使用同样受到承压能力问题的限制。

图2 氟塑料MGGH系统

4 烟气中水回收系统

烟气余热深度回收系统的原理如图3所示。该系统是在吸收塔后设置一级氟塑料换热器,降低吸收塔后的烟气温度至水露点以下,使烟气中的水蒸气冷凝成水,并对冷凝液进行回收利用。具体工作时,通过氟塑料换热器内的热媒介质与吸收塔出口净烟气进行热交换,使烟气温度由50~60℃降低10℃左右,降低至水露点温度以下,烟气中的湿饱和水蒸气则冷凝成水,该部分冷凝水在回收处理后可用作脱硫系统减温水补水,也可在经过精处理后用作锅炉除盐水。

图3 烟气中水回收系统

烟气中水回收系统采可回收烟气中的水分及潜热,该部分水在经过处理后可回收利用,节水及余热回收潜力巨大,对于我国北方缺水地区新建机组尤其是燃用褐煤机组解决缺水问题这一困局具有重大意义。试验研究表明[20],对于1台600MW机组,将脱硫塔出口50~55℃的饱和湿烟气温度降低10℃,每小时可回收冷凝液90t,回收热量200GJ以上。此外,随着烟气中水分的冷凝,吸收塔出口净烟气中的粉尘微细颗粒、重金属等也被捕集,是实现燃煤火力发电机组近零排放的重要途径。

但由于脱硫塔后净烟气温度以及较低,而机组回热系统的凝结水温度较高,若仍使用凝结水为热媒水,则存在传热温差不足的问题,因此必须另外选择合适的热媒水。且由于冷凝液成分复杂,冷凝液的后续处理难度较大。

5 氟塑料管式GGH系统

氟塑料管式GGH系统如图4所示。该系统是在吸收塔出口烟道上设置一级管壳式换热器,并将吸收塔前原烟气烟道连接至换热器的管侧。该管壳式换热管材质为氟塑料换热管,且换热器的壳体及支撑等部件均由氟塑料材质包覆。具体运行时,未经脱硫的原烟气流经管壳式换热器的管程,加热壳侧的吸收塔出口净烟气后,进入脱硫系统进行脱硫,而吸收塔出口净烟气则在吸收原烟气热量后,升温至排放标准后经烟囱排入大气。

图4 管式GGH系统

氟塑料管式GGH系统仅增加一套管式GGH设备,系统新增的阻力较小,除引风机外不会对其他设备带来任何影响,因此该系统对机组的运行带来的影响较小;此外,氟塑料换热管材质在净烟气的运行环境中,不会出现磨损以及泄漏等问题。但为减小系统的烟气侧阻力,保证机组的安全稳定运行,必须选择较大管径的氟塑料换热管,因此氟塑料管式GGH的换热器体积较大,占地面积较大,其安装空间受电厂实际条件的限制。

6 结语

从燃煤火力发电厂的烟气余热深度回收及低低温烟气处理出发,阐述了氟塑料换热器在燃煤火力发电厂应用现状,得出以下结论:

(1)对北方新建机组存在富煤缺水的现状问题,烟气余热深度回收技术和烟气中水回收技术具有重大意义。二者节水效益显著、烟气余热回收潜力巨大,且不存在换热器的低温酸腐蚀问题;烟气中水回收系统还可有效去除烟气中的微细粉尘、重金属等,是实现燃煤电厂近零排放的重要途径之一;

(2)氟塑料MGGH系统和管式GGH系统可替代现阶段金属材质的MGGH系统,在确保换热器不发生低温酸腐蚀问题的前提下,有效提升脱硫塔后净烟气温度,改善“白烟囱”问题;且系统增加的阻力较小,不会对机组的运行带来较大影响。

氟塑料换热器技术具有超强的耐腐蚀能力、传热系数大、换热器使用寿命长、相同负荷下换热器重量轻等特点,可适用于强腐蚀、强酸、强碱的运行环境等优势,其在火力发电厂的烟气余热回收及烟气处理等领域应用前景广阔,氟塑料换热器技术必将在“十三五”国家煤电节能升级减排改造计划行动中得到更广泛的应用。

[1]徐钢,许诚,杨勇平,等.电站锅炉余热深度利用及尾部受热面综合优化[J].中国电机工程学报,2013,33(14):1~8.

[2]谭青,王东平,王伟敏,等.锅炉烟气余热回收装置[J].上海节能,2012,31(5):30-33,36.

[3]王岩.氟塑料低温省煤器在燃煤电站的应用[J].能源与节能,2013,(5):119~120.

[4]戴传山,李彪,王秋香.氟塑料换热器研究进展[J].化工进展,2011,30:633~636.

[5]王岳衡,邓惠芳.氟塑料换热器在化工生产中的应用[J].石油和化工设备,2006,(4):51~52.

[6]林瑞华,牟献忠,王亮.氟塑料热交换器[J].管件与设备,1998,(4):32~34.

[7]马双林.聚四氟乙烯换热器的研制及应用[J].化工装备与技术,1995,16(6):47~49.

[8]陈林,张颖颖,杜小泽.回收烟气余热的特种耐腐蚀塑料换热器的性能分析[J].中国电机工程学报,2014,34(17):2778~2783.

[9]赵少贞.耐腐蚀换热器及其应用[J].广东化工,2002,(3):12~14.

[10]孙爱芳,刘敏珊,盖其伍.耐腐蚀换热器用聚四氟乙烯的改性与应用现状.机械工程材料,2007,31(3):1~4.

[11]吕楠.聚四氟乙烯生产现状与改性进展[J].有机氟工业,2004,(2):10~13.

[12]孙玉红.聚四氟乙烯的性能与应用[J].科技资讯,2008,12:6.

[13]崔小明.工程塑料聚四氟乙烯改性研究进展[J].有机氟工业,2009,(3):52~58.

[14]欧阳录春,谢雪梅,俞卫刚,等.塑料换热器在溴化锂吸收式制冷机中的应用[J].暖通空调,2005,35(3):65~68.

[15]胡亚才,张雪东,王建平.塑料换热技术在溴化锂吸收式制冷机上的应用展望[J].制冷学报,2005,(1):44~48.

[16]刘昌新,刘金波.聚四氟乙烯换热器在醋酸钠生产中的应用[J].材料保护,2002,35(9):51.

[17]王春芬,虞斌,涂善东.聚四氟乙烯及其改性复合材料在换热器中应用[J].石油化工设备,2005,34(3):41~45.

[18]刘刚.大型氟塑料-石墨板式换热器研制与应用[J].石油化工设备,2006,35(6):63~66.

[19]王世宏,尹喜祥,马中福.氟塑料-石墨板式换热器在铝溶胶生产中的应用[J].化工机械,1999,26(3):157~160.

[20]熊英莹,谭厚章,许伟刚.火电厂烟气潜热和凝结水回水的试验研究[J].热力发电,2015,44(6):77~81.

Applicating Situation and Prospect Analysis of the Technology about Fluorine Plastic Heat Exchanger in the Coal-fired Units

TIAN Xin1,2,HU Qing1,2,SUN Shao-peng1,2,NING Yu-qin1,2,ZHU Wen-zhong1,2

(1.Huadian Electric Power Research Institute,Hangzhou 310030,China;2.Hangzhou Huadian Energy Engineering Institute,Hangzhou 310030,China)

From the field of flue gas heat recovery and low temperature treatment for flue gas in the coal-fired units. This article pointed out that,comparing with the metal heat exchanger,the fluorine plastic heat exchanger have these characteristics,such as strong corrosion resistance,high coefficient of heat transfer,light weight.And the characteristics of fluorine plastic heat exchanger and its applicating situation in the coal fired units were elaborated,including:the deeply flue gas heat recovery system,media gas-gas heat exchanger system based on the fluorine plastic heat exchanger,the system of water recovery from the flue gas,the gas-gas heat exchanger system of fluorine plastic tube,the features of these routes were introduced,.In addition,the application prospect of the fluorine plastic heat exchanger was analysised.

low temperature flue gas treatment;fluorine plastic heat exchanger;corrosion resistance;deeply flue gas heat recovery;gas-gas heat exchanger system of fluorine plastic tube

10.3969/J.ISSN.2095-3429.2015.05.004

TQ051.5

B

2095-3429(2015)05-0015-04

田鑫(1979-),男,内蒙古包头人,博士研究生,高级工程师,研究方向:动力工程及工程热物理专业。

2015-09-02

2015-10-08