电机钩片多工位级进模设计

陈芬桃

(湘潭技师学院,湖南 湘潭 411100)

1 零件工艺性分析

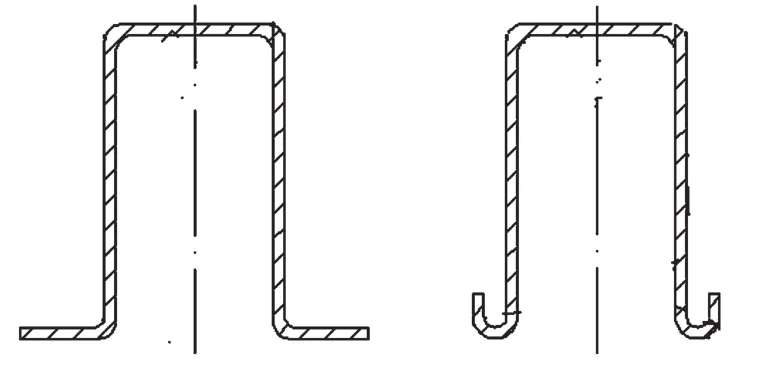

电机钩片零件如图1所示。大批量生产,材料45钢,厚度2mm。

该零件材料较薄,因此拉深间隙非常小,加大了模具加工难度。但是如果采用高精度的电加工,磨削加工,可以克服上述困难。

图1 电机钩片零件图

2 零件拉深过程常见缺陷与对策

电机钩片拉深成形过程中常见缺陷有凸缘变形区起皱和筒壁传力区拉裂。

2.1 起皱

起皱产生的原因有:①坯料的相对厚度t/D(t为料厚,D为毛坯直径)越小,变形区抗失稳能力越差,越容易起皱;②拉深变形越严重,则切向压应力越大,越容易起皱;③凸、凹模间隙越大(或者是凹模圆角越大),则对坯料的约束、摩擦就越小,导致起皱越严重;④压边力太小或不均匀,也容易发生起皱。

减少起皱的措施有:①采用锥形凹模;②施加适当的压边力;③反向拉深。

2.2 拉裂

拉裂产生的原因有:①材料塑性性能差,金相组织或质量不符合要求;②板料表面质量差,局部划痕或铁屑使得局部性能差;③拉深工艺安排不合理,拉深系数过小,或者拉深次数过多,加工硬化导致材料性能下降;④模具工作零件质量差,如工作表面质量差、圆角过小等;⑤模具压料力太大,导致板料流动不畅。

零件出现裂纹,应正确分析,从材料、工艺、模具等方面采取相应措施来避免拉裂产生。

2.3 其他缺陷

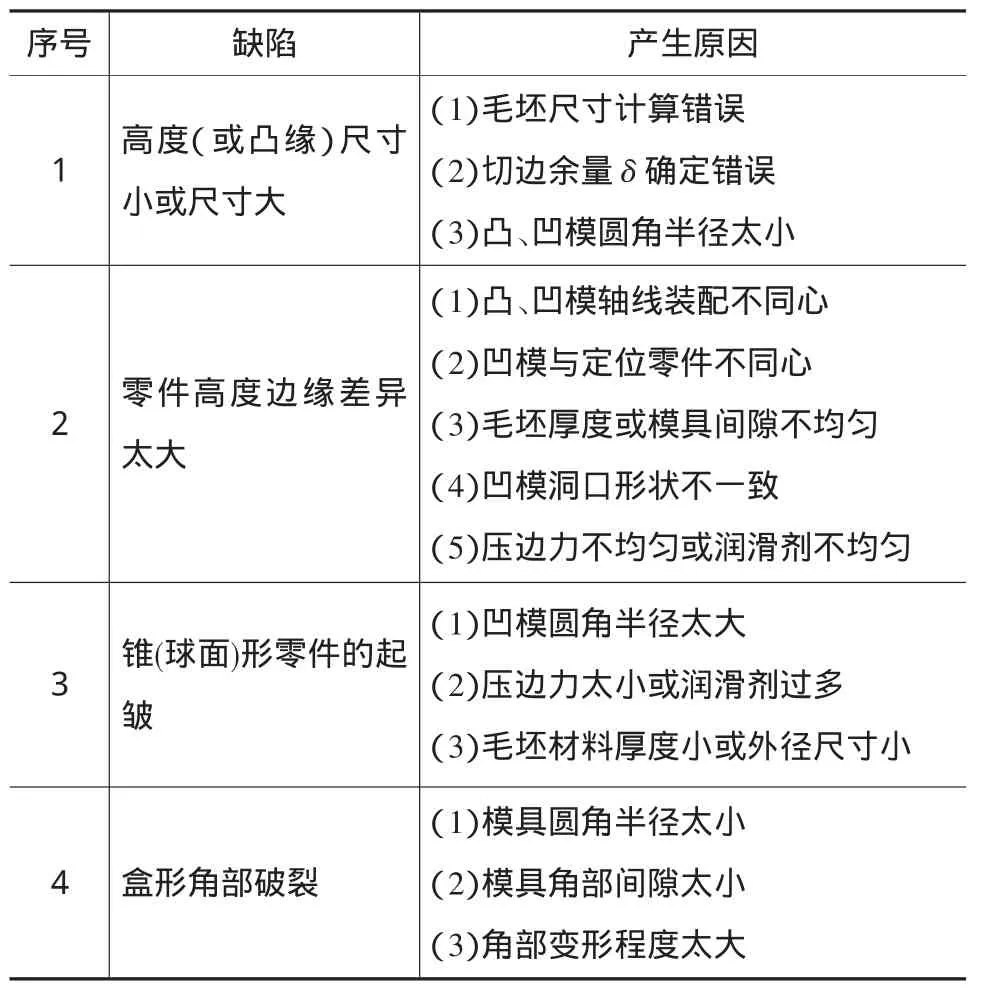

电机钩片在拉深成形过程中还会出现其他类型缺陷,如表1所示。根据缺陷产生的原因,可采取相应措施加以防止。

表1 其他类型缺陷

3 方案论证

3.1 确定模具类型

该零件成形有落料、拉深和翻边三个基本工序。在设计过程中,可采用单工序模、复合模或级进模三种方案。其中,单工序模模具结构简单,但需要三道工序、三套模具和三台压力机才能完成零件的加工,生产效率极低,且成本非常高,难以满足零件大批量生产的需求。且三道工序中的定位误差,将导致孔心距尺寸精度难以保证。复合模可在同一副模具完成三道不同的工序,大大减少了模具规模,降低了模具成本,提高了生产效率,也能提高压力机等设备的使用效益,操作简单、方便,适合大批量生产;能可靠地保证孔心距,冲裁件的精度和平直度较好。但模具结构复杂,不易制造;又因该零件的尺寸较小,模具强度不能保证,无法满足复合模的安全壁厚要求。级进模可在同一副模具不同工位完成三道工序,生产效率高,操作方便,模具规模相对于复合模方案要大一些,其模具结构也较复杂,制造难度高。由于该零件的结构特点,可通过合理设计,达到较好的零件质量和避免模具强度不够的问题。

综上所述,最终确定采用级进模方案。

3.2 确定工艺方案

由于该制件成形需多道次完成,因此制定合理的成形工艺方案十分重要。考虑到生产批量大,应在生产合格零件的基础上尽量提高生产率,降低生产成本。为此,可尽量采用复合工序。但复合程度太高,模具结构复杂,安装、调试困难,模具成本提高,同时可能降低模具强度,缩短模具寿命。因此应根据实际情况,综合确定工艺方案。

方案一:①第一次拉深;②第二次拉深;③第三次拉深;④落料;⑤翻边与卸料。

方案二:①第一次拉深;②落料;③第二次拉深;④第三次拉深;⑤翻边与卸料。

方案三:①第一次拉深;②落料;③第二次拉深;④第三次拉深;⑤整形与切边;⑥翻边与卸料。

对以上三种方案进行比较,可以看出:

方案一,若采用级进模来进行多次拉深,模具制造要求会更加复杂;若先手动进行三次拉深的话,操作复杂,安全程度较低,生产效率低。所以该方案行不通。

方案二,坯料第一次拉深后,第二步就落料,大大减少了加工难度,工件的废料也会随之减少。后续第二次拉深、第三次拉深,依次减少材料的废料,精度也随之增加,最后直接把成形材料进行翻边卸料。

方案三,和方案二唯一不同是多了一道整形切边工序,可大大提高工件的精度。由于工件各向异性的影响,拉深件的口部或凸缘外缘一般是不整齐的,出现“突耳”现象,需要增加切边工序。

综合上述,考虑到工作零件的精度与制作复杂的难度,从经济成本来看,不应该进行多工序的生产。该零件尺寸精度一般,所以应增加整形与切边工序,保证产品质量。且模具结构不能太复杂,模壁强度应予以保证。综合考虑,采用方案三。

4 模具总体结构设计

4.1 模具结构

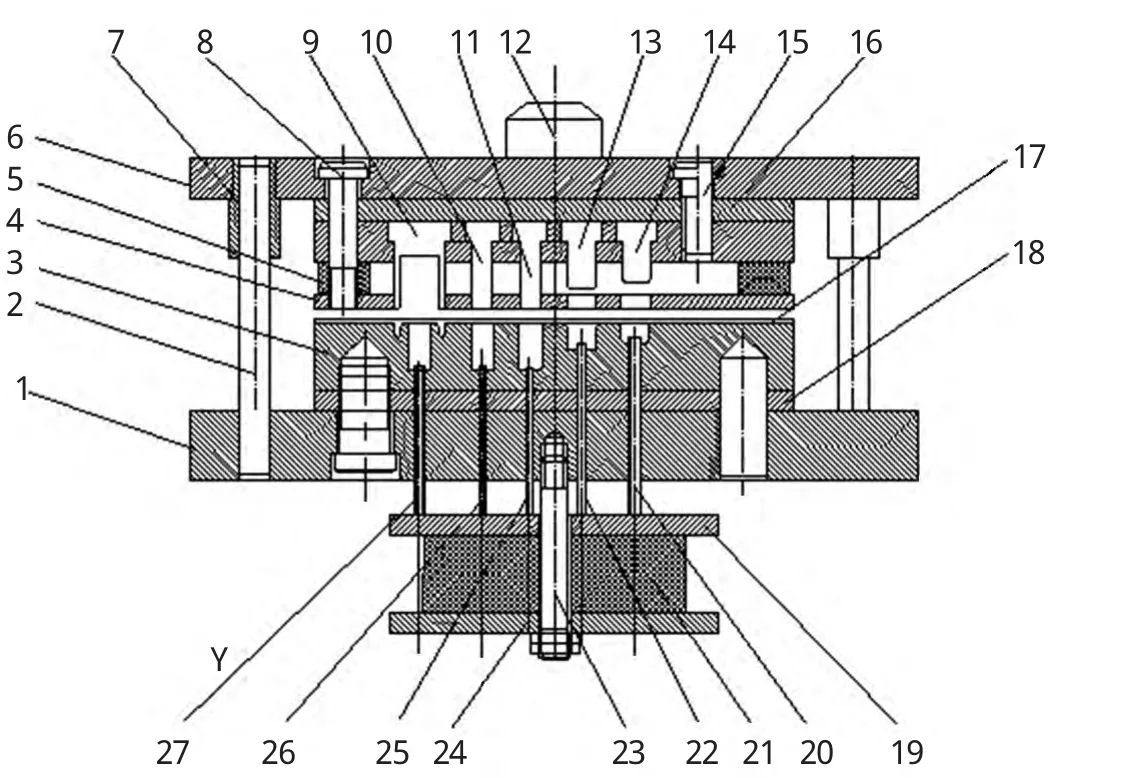

因该零件为大批量生产,采用机器自动送料,提高生产效率;同时为保证孔的精度及较好的定位,采用导料板导向,导正销导正;考虑到制件内形尺寸均较小,无法实现内形挡料定位,所以设计了侧刃定距方式。模具装配图如图2所示。

图2 模具总体结构

4.2 模具工作过程

将条料由承料组件送进模具,向前送进,上模下行。①第一工位:第一次拉深并落料;②第二工位:第一次拉深结束后,手动把制件拿出,并将制件放在第二次拉深的凹模上,进行第二次拉深;③第三工位:第二次拉深结束后,手动把制件拿出,并将制件放在第三次拉深的凹模上,进行第三次拉深;④第四工位:第三次拉深结束后,手动把制件拿出,并将制件放在整形拉深的凹模上,进行整形;⑤第五工位:在整形结束后,把制件安放在翻边的凹模上,进行翻边,结束后,将制件取出,完成整个零件的冲压工作。

[1] 刘胜余.基于实例推理的覆盖件冲压CAPP研究[J].计算机辅助工程,2011,(1).

[2] 成 虹.冲压工艺与模具设计[M].北京:高等教育出版社,2011.

[3] 沈言锦.资料夹底座多工位级进模设计[J].锻压装备与制造技术,2008,43(1).

[4] 彭建生.模具设计与加工速查手册[M].北京:机械工业出版社,2005.

[5] 沈言锦.弹簧卡箍多工位级进模设计[J].锻压装备与制造技术,2007,42(6).

[6] 李铭杰.冲模设计应用实例[M].北京:机械工业出版社,2013.