一种电加热炉温度控制系统的设计

吕栋腾

(陕西国防工业职业技术学院,陕西 西安 710300)

0 引言

电加热炉以其无污染、操作方便、自动化程度高、节省基建投资等诸多优点在冶金、机械、食品、化工等行业有着广泛应用[1]。在其控制系统中,温度控制是关键,但其温度波动范围大,温度控制精度不高。随着微电子技术的发展,特别是单片微型计算机的出现,采用功能强、体积小、价格低的智能化控制已成为现实。本文研究的主要目的是利用51系列单片机作为控制器来实现温度控制,温度调节的超调量小于30%,达到工控要求;可实时显示炉内温度,记录温度变化过程。

1 系统总体设计

传统电加热炉主要采用温度控制表控制交流接触器的通断时间来达到改变加热功率的目的。受仪表本身误差和交流接触器电气寿命的影响,不仅通断频率较低,温度控制精度也不够准确,温度波动范围较大[2]。本文设计的基于单片机的调温控制系统以8031单片机作为核心控制器件构成闭环控制系统,如图1所示。采用稳定性好、测温区宽的B型铂铑热电偶,使用PWM技术,双向可控硅过零检测输出。系统克服了常规系统中补偿误差的缺点,具有软启动、程控升温过程、键盘输入等功能,使温度控制的稳态误差不超过±1℃。

1.1 温度检测电路

图1 系统总体设计图

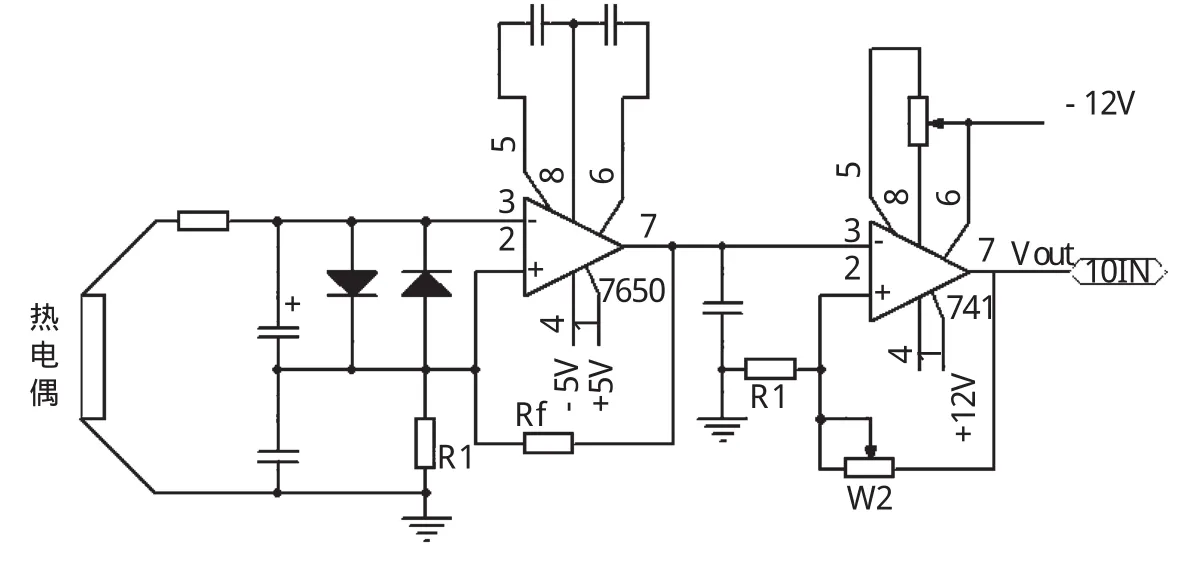

图2 温度检测电路

温度检测电路如图2所示。B型热电偶的输出热电势0~13.583mV(在1500℃仅为13.58mV)。检测到的温度信号需要放大790倍左右。本系统前级选用高精度斩波运算放大器ICL7650,后级运放则用较廉价的741。7650输入端的钳位二级管起保护作用,避免由于输入线路故障或瞬态尖峰干扰而损坏器件。该温度测量电路输出电压和冷端补偿电路输出电压经多路转换,数据采集A/D转换后送入CPU中,便用软件完成冷端补偿和非线性补偿。

因为B型热电偶的温度特性曲线是非线性的,所以在控制过程中需要加以校正[3]。模拟电路中使用较多的是通过运算放大器和精密电阻对热电偶进行非线化处理,但是运算放大器的温漂、零漂较大,这些因素都会直接影响温度转换后的精度,使测量结果和控制误差变大。而现在通过单片机对热电偶进行非线性补偿,不仅简化了电路,而且提高了精度。把0~1500℃温度区间内的电势温度曲线以每10℃分成150段,将电势温度数据存入EPROM中,经过线性插值运算得到相应的电加热炉温值,从而完成控制过程中的非线性校正。检测到的温度信号通过转换送入CPU进行运算处理,将得到的结果用来控制调节和调节加热功率。

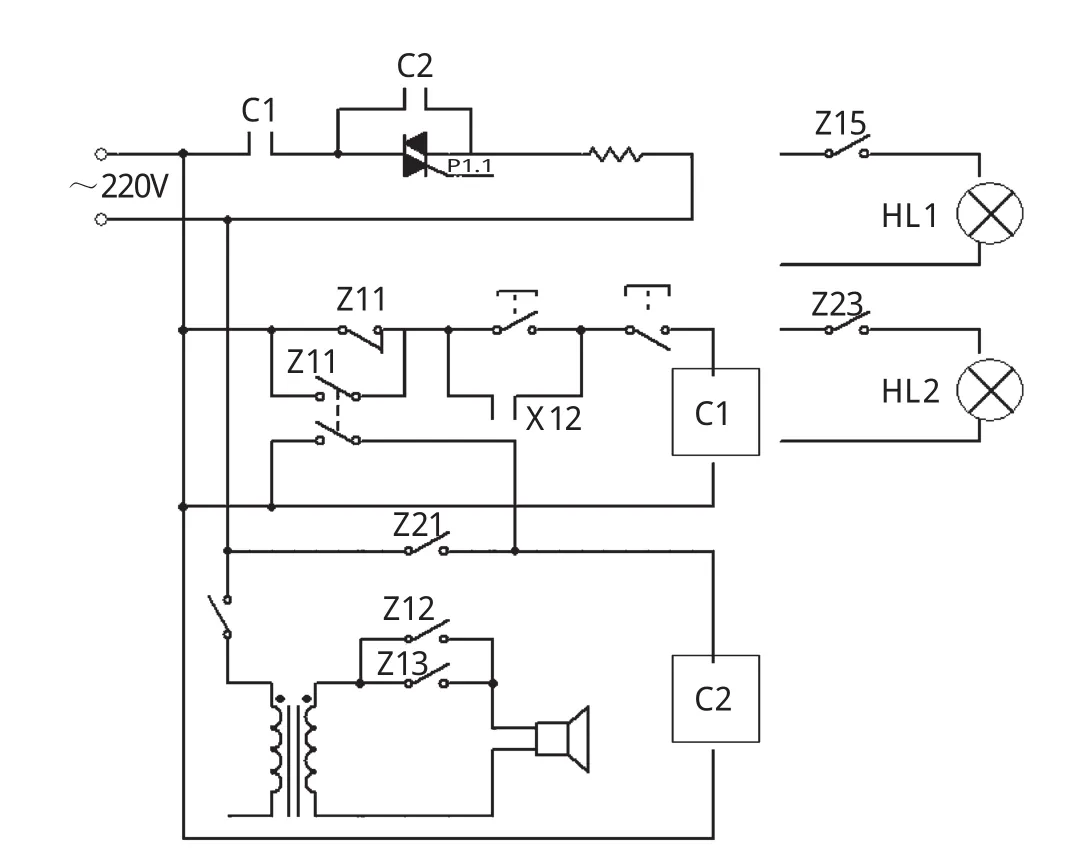

1.2 报警电路

报警电路如图3所示,双向可控硅两端除串联电磁开关C1长开触点外,还并联了另一个电磁开关C2的长开触点。正常情况下触点处于闭合状态。当温度超过设定值时,立即使电磁开关C1断开;当温度升温不达标或者硬件电路出现故障会使C2动作已达到控制温度的目的。系统的报警信号通过8031输出,经过隔离驱动电路接通中间继电器Z1和Z2的电磁线圈。一旦有报警信号输出,就会停止向双向可控硅发送脉冲触发信号。当电路出现故障时,只检测炉内温度并显示,系统停止控制输出功率。图中两个报警信号为超温和欠温,共用一个蜂鸣器,通过不同的指示灯来进行区分。HL1为超温指示灯,灯亮工作正常,灯灭表示超温。同理,HL2为欠温指示灯,亮为工作正常,低于要求温度则灯灭。当故障排除后,通过系统硬件请求和软件处理,单片机响应中断结束后,立即恢复自动控制。

2 系统的算法设计

图3 系统报警电路

根据温度变化曲线的要求,炉温从室温到80%额定温度是自由升温阶段,在自由升温阶段,希望升温速度越快越好,则使加热功率在全功率下运行;当温度低于80%额定温度时则属于保温阶段。由于电热元器件的功率变化在实际系统中会存在一定的时滞性,因此以温差来控制系统功率输出时,系统会进行数据比较,在实际温度与设定温度值相等时才会停止功率输出。考虑到滞后的影响,本系统采用自整定PID调节来控制功率输出大小[4]。当系统开始工作时,会有一个较大的跳跃机会,加热功率输出100%,使炉内温度按较陡的斜率快速上升到设定值的80%,然后单片机系统按照预先存放在内存中的数据表格,查出对应的参数并根据炉内温度的变化和偏差,按照PID运算并输出从而实现控制参数的自整定过程,实现炉内温度的自动控制。

3 系统硬件电路调试

硬件电路中包含有标准功能模块,如单片机上的RAM区的读写功能、ROM区的读出功能、I/O接口区的输入输出、复位电路和时钟电路的正确性测试等。硬件电路调试还包括现场测量仪表和执行机构的检查,这些仪表在安装前要按照说明书要求校验完毕。对于RAM区测试主要采用读出写入加比较的方法检测;ROM区测试采用累加和的方法测试;I/O区可通过观察数据输入和输出来完成;译码器通过运行循环检测程序来测试;最后观察单片机复位电路、晶振电路能否产生所需时钟信号来确定其工作状态是否正常[5]。利用SICE将本系统调试成功后,本系统即可正常工作。最后,生产制作成正规芯片,并设计美观实用的外壳,将其组装、检验直至合格。

4 结束语

在电加热炉的温控系统中,系统的温度指标一旦确定,相应的热惯性大小和散热条件等硬件条件就确定了。此时影响控制系统热平衡的主要因素有加热方法和调节方法、系统设定温度和周围环境温度等[6]。目前已有的温控方法中,有的达到热稳定状态的时间较短但精度不高;有的达到热稳定状态需要的时间较长但精度很高。利用单片机对加热炉进行定时检测,控制其加热功率的输出,可以使系统在较高精度下快速达到热平衡,并兼具各方案之优点。同时,利用软件编程也可使系统操作更加简单方便[7]。

[1] 郝智红.基于时延的电加热炉温度综合控制[J].化工自动化及仪表,2011,( 12):66-68.

[2] 韦晓慧.多位区电加热炉温度控制算法的研究与应用[J].机械制造与自动化,2001,( 2):102-104.

[3] 杨大勇.内模控制在电加热炉温度控制中的应用[J].微计算机信息,2008,( 10):42-44.

[4] 刘大易.电加热炉温度模糊控制系统设计 [J].锅炉制造,2010,( 4) :57-60.

[5] 张英寿.基于PLC控制的加热炉温度控制系统 [J].电子技术,2012,( 7) :73-75.

[6] 安文亮.加热炉温度控制系统[J].价值工程,2014,( 7):42-43.

[7] 陈永禄.基于单片机的温度控制系统设计与实现[J].现代电子技术,2015,( 2):73-76.