基于大涡模拟的贯流式水轮机尾水涡带研究

朱多彪,白晓飞,沈 云

1.国家知识产权局专利局专利审查协作湖北中心,湖北武汉 430200 2.湖北宏源电力设计咨询有限公司,湖北武汉 430000 3.中水淮河规划设计研究有限公司,安徽合肥 230000

基于大涡模拟的贯流式水轮机尾水涡带研究

朱多彪1,白晓飞2,沈 云3

1.国家知识产权局专利局专利审查协作湖北中心,湖北武汉 430200 2.湖北宏源电力设计咨询有限公司,湖北武汉 430000 3.中水淮河规划设计研究有限公司,安徽合肥 230000

基于大涡模拟方法并采用Smagorinsky-Lilly动态亚格子模型,分别计算了灯泡贯流式水轮机的6个不同工况的非定常流场,得到了每个工况尾水管段尾水管涡带信息。研究发现:尾水管中心区域的脉动强度大于外围。水头对尾水涡带形态影响显著,随着水头的降低,涡带形状由双螺旋变成单螺旋,直至平直状。

大涡模拟;贯流式水轮机;压力脉动;涡带

1963年,美国气象学者 Smagorinsky[1]为研究天气预报问题首次提出了大涡模拟(Large Eddy Simulation)方法[2]。该方法认为湍流运动是由不同尺度的涡组成,通过滤波计算,将湍流的瞬时运动分解成小尺度涡和大尺度涡两部分。其中,大尺度涡拥有主导的湍流动能,通过控制方程直接求解;小尺度(亚格子尺度)涡主要起耗散作用,在高雷诺数下趋于各向同性,受边界条件影响较小,可用通用模型进行模拟。因此,亚格子模型是大涡数值模拟控制方程封闭的前提,是大涡模拟方法的核心。Smagorinsky提出了第一个亚格子模型,Lilly[3]改进并发展了Smagrinsky-Lilly动态亚格子模型,其中Smagorinsky模型系数SC根据解析尺度提供的信息动态计算,由当时当地的速度场动态处理,故而能动态地反映湍流信息,且与实验结果符合良好。

目前,LES在湍流的数值计算中获得了大量的关注,我国的研究者也取得了丰硕的成果。茅媛婷[4]将LES方法应用于混流式水轮机的研究,取得了与实验吻合较好的结果,夏晨宇[5]将大涡模拟方法应用于贯流式水轮机压力脉动的研究,然而大涡模拟方法用于贯流式水轮机尾水涡带的研究并不多见。本文以灯泡贯流式水轮机为研究对象,重点针对尾水涡带进行了研究,为大涡模拟的应用和贯流式水轮机尾水涡带的研究做了积极探索。

1 几何模型与计算方法

1.1 计算区域与计算工况

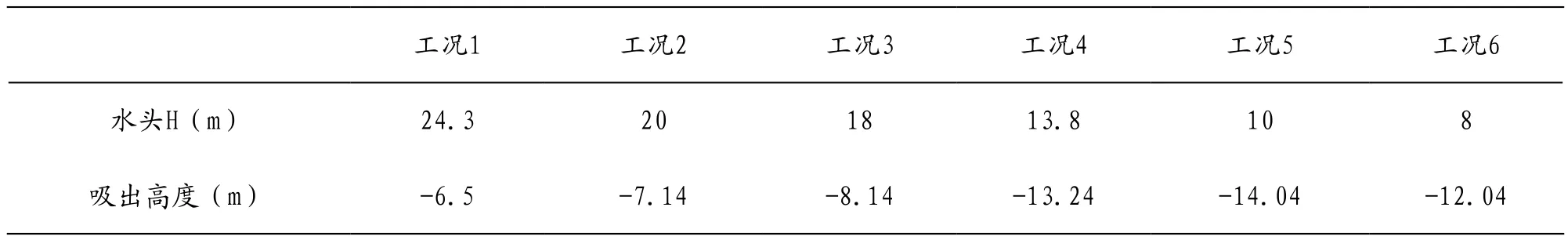

基于圆柱坐标系建立三维叶片,进而建立灯泡贯流式水轮机全流道模型,转轮直径D1=7.4m,轮毂直径d=3.1m,叶片数Z=5,导叶数16。计算控制域即水轮机的全流道流场空间,在进行了网格无关性验证的基础上,采用非结构三维网格技术划分网格。水轮机发电机额定转速n=83.33r/min,旋转方向为向下游顺时针。本文按照水头高低,选择了运行范围内从最高到最低水头的6个不同工况(详见表1),进行了三维紊流非定常流场计算。

1.2 计算求解方法

1.2.1 滤波方法

大涡模拟第一步就是滤波,把流动分成小尺度量和大尺度量。滤波运算通过消除湍流中小尺度脉动,滤掉比过滤网格小的漩涡,从而得到可解尺度运动的控制方程。过滤方法如下:

表1 计算工况

1.2.2 计算方法

为了节省计算时间,首先用RANS方法定常计算出一个初始流场,再改用LES方法计算非定常的流动状态,LES计算直到湍流变得统计地稳定。

非定常阶段采用大涡模拟计算方法,亚格子模型采用Smagorinsky-Lilly动态模型,用以模拟小尺度涡的运动。由于水轮机的进口压力比较稳定且易于获得,因此采用压力进出口边界条件,压差为水头,考虑吸出高度。固壁采用无滑移边界,动静干涉选择滑移网格模型。考虑到转轮频率的关系,采用 0.002s 为时间步长,即每个时间步转轮转过1°。离散化方法采用有界中心差分格式,压力差值选择PRESTO!格式,压力速度耦合选择PISO算法。

2 尾水管涡带特性分析

通过设置等压面,选择合适的压强,显示尾水涡带形态。

图1 (a)显示工况1尾水涡带以泄水锥为起点,由互相对称的两条螺旋线交错形成“麻花”状。该工况下转轮出流带有环量,水流旋转着进入尾水管,为涡带的形成创造了条件,但涡带处于尾水管中心区域,并没有发生偏心。此时旋转的水流在尾水管内受离心力的作用,而附着在尾水管壁面,导致流速放缓、湍流粘滞性上升,形成“贴壁效应”[6],故而尾水管内涡带外围区域压力脉动不强,尾水管壁面也不会受到强烈的水力振动。工况2也是双螺旋交织形成的涡带,与工况1不同的是,两条螺旋的对称性不明显,大小相差较大形成主次之分。大螺旋与工况1的相似,较粗壮,随着流场向下游发展而衰减变细直至消失。小螺旋与大螺旋交织在一起,相对瘦弱且螺旋状不明显,并且比大螺旋较早消失。图1(c)显示工况3的尾水涡带形态与工况2相似,也是由两条小涡带交织形成。不同的是,其中由一条呈螺旋状而另一条较为平直,并且两条涡带大小相当,交织更加紧密并有相融为一体的趋势。由图1(d)可以看出,工况4的尾水涡带仅由一条螺旋带组成。涡带起源于泄水锥,较为粗壮而随流场向下游衰减,但衰减缓慢拖延绵长。工况5的水头较低,因此全流道整体压差较小,尾水管并没有出现螺旋状的涡带,而仅因为泄水锥的导流作用而形成了一条平直的涡带。工况6水头也较低,因此与工况5相似,尾水涡带仍为一条直筒状的平直涡带,且较为短小,衰减较快,很快便消失。

由各工况的涡带形态图可以看出,水头与尾水涡带形态密切相关,在高水头的工况下会形成双螺旋“麻花状”涡带,随着水头的减小,逐渐演变成为单螺旋涡带,当水头进一步减小时涡带则呈平直状。然而在工况变化过程中叶片开度、水头、流量、出力等因素都有变化,仅有水头和出力的变化较有规律,水头与出力的变化如何影响涡带形态有待进一步深入研究。

综合来看,由于灯泡贯流式机组的进水流道和尾水管为直线型,流道布置采用水力轴心全对称型式,所以各工况下的涡带形态都表现出圆周对称的形态,且处于尾水管轴线中心区域,降低了涡带偏心并撞击尾水管壁面的可能性。与采用缺乏对称性的蜗壳和弯肘型尾水管布置相比,灯泡机组提高了运行的安全性。当高水头时,转轮为环量出口,水流旋转着进入尾水管,旋转的环量产生了阻止水流脱离边壁的离心力,有利于减少扩散管中的能量损失,但会产生螺旋状涡带,涡带中心区的脉动强度大于低水头工况的平直涡带。因此,水轮机运行中水头高低的选择值得慎重权衡。

3 结论

高水头时,尾水管内有两条螺旋线交错形成“麻花状”涡带,随着水头降低,涡带逐渐演变成为单螺旋线;低水头时工况,涡带则成平直状。水头决定了尾水涡带的形状,水头越高螺旋越明显。尾水管中心区域的脉动强度沿轴线向下游衰减,至尾水管中段流场开始趋于平稳。尾水管涡带一直处于沿轴线小半径区域,并没有发生偏心,也不会撞击尾水管壁面,因此,不会对厂房造成较大振动。

[1]Smagorinsky J. General circulation experiments with the Primitive equations[J]. Mon. Weath. Rev.,1963,91(3):99–164

[2]张兆顺,崔桂香,许春晓.湍流大涡数值模拟的理论和应用[M].北京:清华大学出版,2008.

[3]D. K. Lilly. A Proposed Modification of the Germano Subgrid-Scale Closure Model. Physics of Fluids, 4:633–635, 1992.

[4]茅媛婷,郑源,周大庆,等.混流式水轮机尾水管压力脉动特性分析[C].第四届全国水力机械及其系统学术会议论文集,2011:373-376.

[5]夏晨宇,李龙,朱多彪,等.基于大涡模拟的贯流式水轮机压力脉动分析[J].中国农村水利水电,2015,(2):143-147.

[6]朱多彪,李龙,沈云.基于升力法的贯流式水轮机叶片设计及可行性分析[J].水电能源科学,2013,07:158-161.

TK7

A

1674-6708(2015)150-0147-02