膜分离技术回收挥发性有机物的应用探析

李 煜,安永峰,乔红刚

(陕西省澄城县环境保护监测站,陕西 渭南 715299)

1 膜分离技术在回收有机废气方面的优势

大气污染是我国目前最突出的环境问题之一,工业废气是大气污染物的重要来源。工业废气中最难处理的就是有机废气,有机废气是指含有挥发性有机化合物(VOCs)的废气。挥发性有机化合物是指常温下,沸点在50℃ ~260℃,可能以气态形式存在于大气环境中的各种有机化合物。按其化学结构,可以将其进一步分为烷类、芳烃类、酯类、醛类和其他等。

石油化工、制药、印刷、胶粘剂、喷漆等行业使用的有机溶剂,通常以废气的形式排入到大气中,大多具有毒性,有些溶剂则因其稳定性,能长期稳定地存在于大气中而不分解。在挥发性有机化合物(VOCs)的储存、运输和使用过程中以及在石油、化工、喷涂等行业的生产过程中,每天都在释放出大量的有机废气。这不仅对我们的生存环境造成严重的破坏,更是一种严重的资源浪费。因此,随着全球环境保护问题的突出和传统资源的枯竭,工业气体中排放的有机废气的回收正日益受到人们的重视。

大气中VOCs的污染来源主要有3个方面:(1)固定源,如石油化工及制药等行业排放的废气,油漆、涂料生产和制革等工艺中挥发的有机溶剂;(2)移动源,主要来自汽车等燃油交通工具排放的尾气;(3)家庭排放的油烟中也含有很多VOCs[1]。

针对挥发性有机物的处理,目前国内外采用的主流方法有两类:一类是破坏性方法,如燃烧法,将有机废气通过燃烧转化为二氧化碳和水;另一类是回收法,如碳吸附法、冷凝法和膜分离法。刘鹏等[2]将 VOCs的回收技术分为冷凝法、吸附法、吸收法和膜分离法。其中吸附法、吸收法和膜分离法是通过采用选择性吸附剂和吸收剂、选择性膜渗透来分离回收废气中的有机溶剂。

其中膜分离法是一种新的高效分离方法,它与传统的吸附法和冷凝法相比,具有高效、节能、操作简单和不产生二次污染并能回收有机溶剂等优点。膜分离法的运转费用与物流流速成正比,与浓度关系不大,最适合于处理 VOCs浓度较高(>1 000×10-6PPM)的物流。并且大多数间歇过程的温度、压力、流量和VOCs浓度都会随时间的变化发生变化,所以要求回收设备有较强的适应性,膜分离系统正能满足这一要求[3]。

在工业生产中分离和回收挥发性有机物,根据其物理和化学性质,可以选择不同的回收方法或几种方法的组合,然后将难以回收或回收后达不到使用要求的VOCs焚烧处理。不管采用何种处理方法,要尽量采用清洁处理技术,避免产生二次污染,在这方面,膜分离技术有很大优势。

2 膜法回收挥发性有机物的基本原理和基础工艺

2.1 工作原理

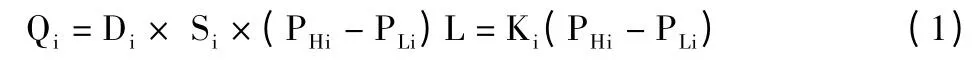

膜分离技术回收挥发性有机物的机理与其它膜分离过程一样,也是利用不同气体分子通过高分子膜的溶解扩散速度不同来实现分离目的,如式(1):

式中:Qi为i组分通过单位膜面积的透过速度;Di为 i组分气体分子在膜中的扩散系数;Si为i组分气体分子在膜中的溶解系数;PHi、PLi为 i组分气体在膜两侧的分压;Ki为 i组分气体通过膜的透过系数。

研究表明,气体分子在高分子膜中的透过速度与气体的沸点有着密切的关系,通常是气体沸点越高,则透过速度越大。通常高分子膜渗透有机化合物的速度比渗透空气的速度高10~100倍。根据邢丹敏等[4]的研究,氧气、氮气的透过速度明显小于有机蒸汽的透过速度,也正是因为如此,膜法回收挥发性有机物才具有较好的利用价值。

目前,能够应用膜系统处理回收的挥发性有机物有氯烃类如氯乙烯、三氯乙烯、四氯乙烯;氟里昂类如氟里昂 -11、氟里昂-12、氟里昂-113和氟氯烃,烯烃类如乙烯、丁烯;烃类及苯等。

由于有机蒸汽分子与高分子膜有很强的相互作用,因此要求用于分离挥发性有机物的膜材料对于有机蒸汽要具有一定的耐受性,以防在使用过程中因为有机蒸汽的溶胀而使膜性能下降。徐南平等[5]认为无机膜在回收有机蒸汽方面也有很好前景。

2.2 工艺设计

膜分离法的装置中心部分为膜元件,常用的膜元件分为平板膜、中空纤维膜和卷式膜,也可根据处理对象相态的不同分为气体分离膜和液体分离膜等。

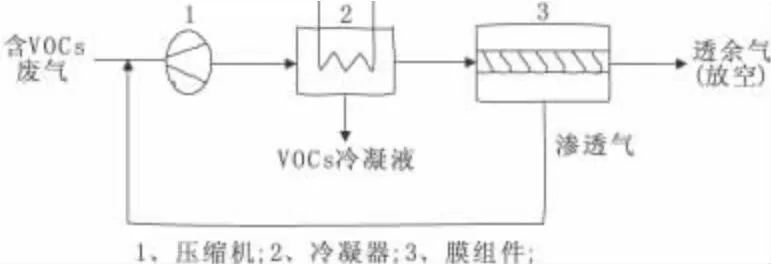

图1为有机膜法回收挥发性有机物系统的基本工艺流程:首先将挥发性有机物和空气混合物压缩到0.3~10 MPa,然后将压缩的混合气流输入冷凝器冷却,一部分有机蒸汽被冷凝后流向溶剂储罐供重复循环或再利用,未被冷凝的部分气体进入膜分离器,在膜分离器中挥发性有机物透过膜元件被送回该系统的入口处,重新进行冷却分离的循环,最终可回收的挥发性有机物都从冷凝器集中回收利用,而不能通过膜元件的空气和其他气体则被排放到系统之外。

图1 有机蒸汽膜法回收流程图

表1 各种膜组件形式的比较

3 常用的回收挥发性有机物的膜分离工艺

采用膜分离技术回收处理废气中的VOCs,具有流程简单、VOCs回收率高、能耗低、无二次污染等优点。近10年来,随着膜材料和膜技术的不短发展,国外已有许多成功应用的范例。常用的处理有机废气的膜分离工艺包括:蒸汽渗透(vapor permeation,VP)、气体膜分离(gas/vapor membrane separation,GMS/VMP)和膜接触器(membrane contactor)等。

3.1 蒸汽渗透(VP)法

80年代末出现的蒸汽渗透(VP)工艺是一种气相分离工艺,其分离原理与渗透汽化工艺类似,依靠膜材料对进料组分的选择性来达到分离的目的。由于没有高温过程和相变的发生,因此VP比渗透汽化更有效、更节能。同时,回收的挥发性有机物不会发生化学结构的变化,便于再利用。据报道,德国GKSS研究中心开发出了用于回收空气中有机废气的膜,当该种膜的选择性大于10时,回收的挥发性有机物具有很好的经济效益,一个膜面积为30 m2的组件与冷凝集成系统,挥发性有机物的回收率可达到99% 。

VP过程常常与冷凝或压缩过程集成。从反应器中出来的含挥发性有机物的混合废气通过冷凝或压缩,回收部分VOC s返回到反应器中,余下的气体进入膜组件回收剩余的VOCs。VP法回收废气中的 VOC s,常用的膜材料是 VOC s优先透过的硅橡胶膜。M.Leemann等[7]采用聚二甲基硅氧烷(PDMS)中空纤维半渗透膜分离空气中 VOCs,发现二甲苯、甲苯及丙烯酸等的通量是空气的100倍以上,而涂有硅橡胶皮层的膜,对VOCs的选择性却有所下降。同时,根据试验结果进行的经济可行性分析,发现在较高VOCs浓度和较低通量下,VP工艺比传统工艺有较大的经济可行性。

3.2 气体膜分离法

气体膜分离法的基本原理是,根据混合气体中各组分在压力推动下透过膜的传质速率不同而达到分离的目的。目前,气体膜分离技术已经被广泛应用于空气中富氧、浓氮以及天然气的分离等工业中。近年来,GKSS、日东电工以及MTR公司已经开发出多套用于VOCs回收的气体分离膜。K.Oh lrogge等[8]采用 GKSS膜—平板膜来回收汽车加油站加油过程中挥发的汽油,当膜面积大于12 m2时,汽油的回收率大于99%。X.Feng等[9]通过相转化法制得不对称聚醚亚酰胺(PEI)膜,用于 VOCs/N2混合体系的分离,发现该膜对甲苯/N2和甲醇/N2体系具有很好的分离效果,渗透选择性(JV/JN)分别达到1 024.3和1 147.1,远远大于硅橡胶膜的渗透选择性(分别为46.4和30.4)。R.W.Baker等利用开发出的膜,采用压缩、冷凝与气体膜分离集成系统回收废气中的VOCs,其流程如图2所示。

含有VOCs的废气经压缩后进入冷凝器,冷凝液中含有大量的VOCs,气体进入膜组件,透余气中几乎不含 VOCs,可以直接排放到大气中;渗透气中富含VOCs,将其循环至压缩机的进口。由于 VOCs在系统中的循环,回路中 VOCs的浓度迅速上升,当进入冷凝器的压缩气达到凝结浓度时,VOCs会被冷凝下来。采用该工艺回收的 VOCs包括苯、甲苯、丙酮、三氯乙烯、CFC11/12/113和 HCFC 123等20种左右。工业生产中产生的HCFC123体积分数为6.3%的气体经过此装置处理后,排入大气的尾气中HCFC123体积分数为0.01%。

图2 压缩、冷凝与气体膜分离集成系统

常用的VOCs气体分离膜是有机物可优先透过的硅橡胶膜,但硅橡胶很难制成机械性能好、皮层薄的膜。W.I.Sohn等[10]采用等离子体接枝法在聚丙烯底膜上接枝六甲基二甲硅醚 (HMDS),红外表征及试验证明,此膜的性能优于聚二甲基硅氧烷(PDMS)膜。

3.3 膜基吸收法

气/液或液/液接触的传统操作方式是通过塔、柱或混合澄清器来实现的。这些操作方式需要两相直接接触,这样就容易出现乳化、泡沫化、液泛及液漏等现象。膜基吸收是采用合适的膜(如中空纤维微孔膜)使需要发生接触的两相分别在膜的两侧流动,两相的接触发生在膜孔内或膜表面的界面上,从而避免了乳化等现象的发生。与传统的膜分离技术相比,膜基吸收的选择性取决于吸收剂,且膜基吸收只需要用低压作为推动力,使两相流体各自流动,并保持稳定的接触界面即可,相比塔、柱具有更好的效率和更低的能耗。

B.X ia[11]等用硅酮油作为吸收剂,采用中空纤维膜组件脱除废气中的VOCs。含有VOCs的废气走中空纤维膜内,吸收剂走壳程,两相在微孔内发生接触,大量的VOCs被吸收剂吸收;吸收剂进入另一个中空纤维膜组件,通过气提脱附、再生,气提组件的膜外侧涂上VOCs易透过的硅氧烷皮层,以防吸收剂在低压下流失。K.Sirkar等将变压吸附理论用于膜基辅助吸收。由于壳程的VOCs分压远远小于管程的压力,让废气间歇式进入膜管内,当管内压力降到与壳程分压相近时,再次通入废气,这样操作会提高 VOCs的吸收效率。P.V.SH anbhag等[12]将两组硅橡胶毛细管膜和一组 Teflon膜装填在碳氟化物(FC)中,组成一个膜基吸收—吸附氧化集成反应器。在该反应器的运转过程中,一组硅橡胶膜内通过含VOCs的废气,VOCs通过膜渗透到 FC相,与由另一组硅橡胶膜内渗透到FC相的氧和臭氧发生氧化反应,VOCs被降解,产物进入第3组Teflon膜内,并溶解在膜内的水流中,被带出反应器。采用此装置处理含三氯乙烯的废气,具有很好的降解效果。

4 膜法回收VOC的应用概况

用膜分离法可回收的VOCs有脂肪族和芳香族碳氢化合物、氯代烃、酮、醛、腈、酚、醇、胺、酸、氯氟烃等,如丁烷、辛烷、三氯乙烯、二氯乙烯、苯乙烯、丙酮、乙醛、乙腈、甲基溴、甲基氯、甲基异丁基酮、二氯甲烷、氯仿、四氯化碳、甲醇、环氧乙烷、环氧丙烷、CFC—11、CFC—12、CFC—13、HCFC—12等。膜分离技术已成功地用于许多领域、许多用其他方法难以回收的有机物。

4.1 工业化生产

现在全世界已有近60套膜法VOCs回收装置。日本在过去的十几年中,在膜法 VOCs回收方面已有9套工业装置投入运行,4套中试装置取得试验结果,主要用于汽油、乙烷、甲苯、甲烷、二氯甲烷、氯乙烯、乙烯、替代氟里昂的回收,装置中膜的使用寿命最长的已超过9年。随着能源工业及塑科工业的发展,VOCs的处理回收将变得日益迫切,从而形成新的膜市场[13]。近年来,德国的 GKSS公司、美国的 MTR公司和日本的日东电工都成功地实现了采用膜技术回收废气中VOCs的工业化生产,其主要工业应用列于表2。

表2 采用膜技术回收废气中VOCs的工业应用

4.2 从工业废气中回收有机溶剂的技术

利用3.2中提到的气体膜分离法,可以有效地分离收集挥发性有机物,然后再将其作为有机溶剂使用,是目前国外工业生产中常用的循环和无害化过程。美国MTR公司开发了一种新型的膜集成分离系统,该技术结合压缩冷凝和膜分离两种技术的特点,来组合实现分离[15]。脱除了有机物的未渗透侧的净化气,达到了环保要求而排到大气中;渗透物流为富集有机物的蒸汽。该系统通常可以从进料气中移出99% 以上的VOCs。该系统的特点是未渗透物流的浓度独立于进料气的浓度,该浓度由冷凝器的压力和温度决定[16]。

综上所述,利用膜分离技术从工业排放的有机废气中回收有机溶剂,不仅可以解决环保问题,同时也回收了资源,为企业带来经济效益。并且在回收溶剂的同时不会带来二次污染。

5 结语

通过上述对VOC s来源、国内外 VOCs废气排放状况的分析以及对国外采用膜技术回收废气中VOCs的工业应用情况的介绍得知,蒸汽渗透、气体膜分离和膜基吸收技术及其集成工艺可以用于挥发性有机蒸汽的回收,具有很高的经济效益和良好的社会效益。

目前,在中国,粒状活性炭法和活性炭纤维法回收挥发性有机物已经实现了工业化;而膜分离法回收 VOCs刚刚开始研究,距离实现工业化还有一段距离。膜分离法在物流流量和VOCs浓度方面适应范围较宽,可以弥补炭吸附法和冷凝法的不足,也能够扩大VOCs回收的种类,能够为各行业有机废气中VOCs的回收提供一种切实有效的方法,具有广阔的应用前景。

[1]张林,陈欢林,柴红.挥发性有机物废气的膜法处理工艺研究进展[J].化工环保.2002,22(2).

[2]刘鹏,周湘梅.VOC的回收与处理技术简介[J].石油化工环境保护.2001(3):39-42.

[3]闫勇.有机废气中 VOC的回收方法[J].化工环保.1997,17(6):332- 335.

[4]邢丹敏,曹义鸣,李晖.膜法有机蒸汽回收系统在工业中的应用[J].膜科学与技术.20(4).

[5]徐南平,李红.膜分离技术回收有机溶剂研究进展[J].天然气化工.1995,20(6):35- 42.

[6]沈培明,费红,龚杰.VOC分析系统的组合[J].化学世界.2000,增刊:157-159.

[7]M. leem ann. V apor Perm eation for the Recov ery o f OrganicSo lvents fromW asteA ir Stream s:Sepa ra tion Capacities and Process Optim ization[J]. M em br. Sc .i,1996,113:313 - 322.

[8]B. X ia,S. M ajumdar and K. K. S irda r. Regenerative O il Scrubb ing of Vo la tile Org an ic Compounds from Gas S tream in Ho llow Fiber M embrane Dev ices[J]. Ind. Eng. Chem. Res1999,38:3462- 3472.

[9]P.V.Shanbhag,A.K.Guha and K.K.sirkar.M embrane based Integ rated Absortption ox idation Reactor for Destroy ing VOCs in Air[J]. Env iron. Sec.i Techno.l,1996(30):3435 - 3440.

[10]陈观文.我国分离膜市场的现状与展望[J].膜科学与技术.1999,19(6).

[11]王红秋,赵殿富.气体膜分离技术在石化工业上的开发应用[J].齐每石油化工.2002,30(4):321 ~324.

[12]张济宇.VOC回收方法[J].化工环保.2000,20(1).

[13]阎勇.从工业废气中回收有机溶剂的技术[J].现代化工.1999,19(12).

[14]李晖,刘富强,曹义鸣,等.膜法分离有机蒸汽/氮气混合气的过程研究[J].膜科学与技术.2000,20(2).

[15]李晖,张天元,刘富强,等.利用卷式膜分离器分离有机蒸气/氮气混合气的过程研究[J].膜科学与技术.1999,19(4):48- 51.

[16]陈一民,谢凯,盘毅,等.低压电场驱动下膜分离 CO:的研究[J].国防科技大学学报.2000,22(4):38 ~56.