润滑性硬质覆膜在发动机零件上的应用

【日】 神崎昌郎

润滑性硬质覆膜在发动机零件上的应用

【日】 神崎昌郎

近年来,类金刚石碳覆膜等涂层材料因具有低摩擦特性及优异的耐磨损性,在汽车零部件上的应用已越来越普及,但在覆膜与基材之间密合性及耐热性方面仍存在一些有待解决的课题。作为在高温高压等苛刻条件(如发动机燃烧室附近)下工作的滑动部件表面处理工艺,介绍了TiN-MoS2复合覆膜的特性及其成膜工艺。经试验证实,利用Ti中间层形成TiN-MoS2复合覆膜后,可提高覆膜与基材之间的密合性,并兼顾高硬度与高润滑性的性能要求。

发动机 滑动部件 润滑性硬质覆膜 TiN-MoS2复合覆膜

0 前言

在机械系统中,赋予材料低胶粘性、低摩擦特性、高耐磨损性及耐热性的表面改性技术是必不可少的,目前已有TiN、TiC、CrN,以及类金刚石碳(DLC)覆膜等涂层工艺被应用于各种机械系统的滑动部件上。尤其是近年来,在全球气温上升及资源日益枯竭等环境因素的影响下,以及在能源问题令人堪忧的严峻形势下,降低汽车燃油耗的要求越来越迫切。以降低发动机中滑动部件摩擦、改善燃油经济性为目标,DLC覆膜的应用范围日渐扩大。另外,近年来,对于在发动机燃烧室等高温高压环境下工作的润滑性硬质覆膜的需求也在不断提高。本文针对发动机中滑动部件所用的TiN-MoS2复合覆膜,介绍其基本特性及成膜工艺。

1 发动机滑动部件用TiN-MoS2复合覆膜

具有低摩擦特性及高耐磨损性的DLC覆膜在汽车发动机滑动部件上的应用得到不断发展。但由于DLC覆膜具有较高的内部应力,同时其主要构成元素为碳,所以覆膜与基材之间密合性较差,耐热性不佳。目前,研究人员正通过各种途径尝试解决上述问题,但对于在高温高压等苛刻环境下工作的燃烧室周边滑动部件而言,DLC工艺仍是不太适用的。

因此,本次研究中,以耐热性和密合性均优于DLC覆膜的TiN覆膜为基础,开发了生成新型润滑性硬质覆膜的方法,并探讨了该新型覆膜在难以应用DLC覆膜的苛刻环境下应用于发动机滑动部件的可能性。

试验中,使用预先均匀混合TiN与MoS2的复合靶,以探索在MoS2低含量条件下TiN-MoS2复合覆膜的低摩擦特性作为研究目标。此外,通过将具有化学活性的Ti作为中间层,尝试提高TiN-MoS2复合覆膜与基材之间的密合性。

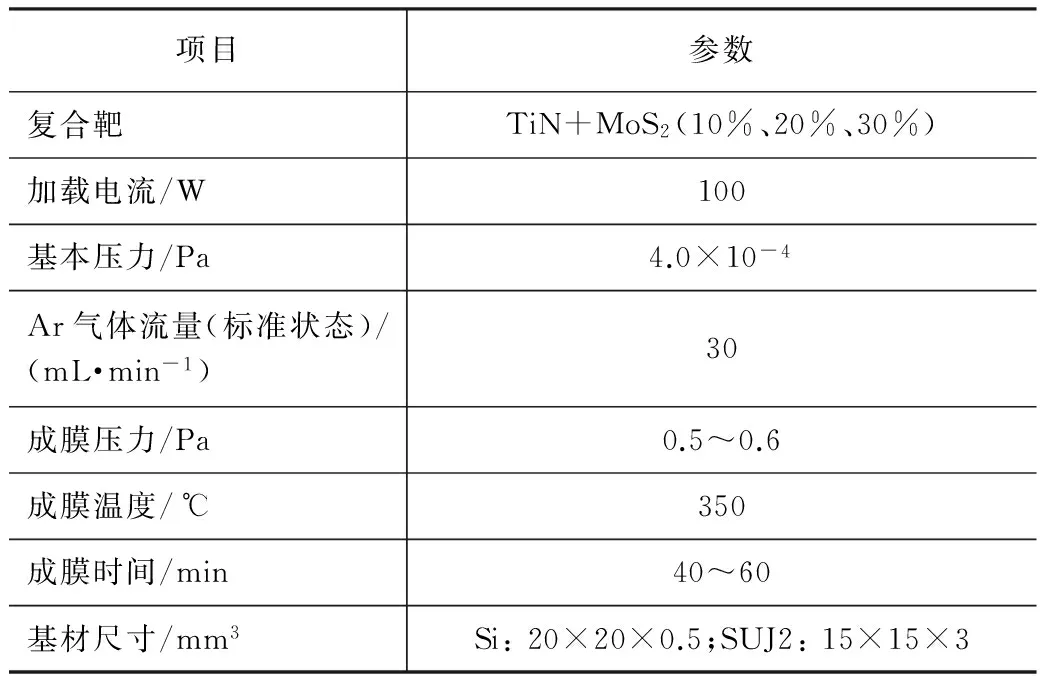

利用直流磁控溅射法形成TiN-MoS2复合覆膜。本次试验中,为了提高溅射法成膜时MoS2的分散性,使用在TiN中按规定量混合MoS2的加热烧结性复合靶(TiN+MoS2(10%、20%、30%)的复合靶)。在基材温度350 ℃条件下形成的TiN-MoS2复合覆膜密合性高且磨损量少,本文将介绍相关的研究结果。另外,考虑到预备试验的结果及装置规格,设定对复合靶的加载电力及基础压力等各种成膜条件(表1)。

表1 TiN-MoS2复合覆膜的成膜条件参数

图1示出了TiN-MoS2复合覆膜的显微硬度及剥离临界载荷。MoS2含量为6%的TiN-MoS2复合覆膜具有25GPa的高硬度,可与TiN覆膜(27GPa)相媲美。此外,随着MoS2含量的增加,覆膜的硬度呈降低趋势,但即使MoS2含量增加至22%,TiN-MoS2复合覆膜的硬度能达到17GPa。这种复合覆膜具有较高的润滑性,能够兼顾高硬度与高润滑性的性能要求。此外,由于最初获得的TiN-MoS2复合覆膜中氮含量不足,因此,在成膜时引入N2气体,并促进Ti与氮的结合,以进一步提高覆膜的硬度。

如图1所示,利用划痕试验法得到的结果表明,TiN-MoS2复合覆膜的剥离临界载荷(密合性)是随着MoS2含量的增加呈上升趋势的,MoS2含量为22%的复合覆膜具有与TiN覆膜的密合性大致相等。如前文所述,随着MoS2含量的增加,覆膜的显微硬度是降低的,因此认为,覆膜的内部应力缓和可能是TiN-MoS2复合覆膜密合性获得改善的主要原因。

图2示出了TiN-MoS2复合覆膜的摩擦因数随时间的变化。为进行对比,图2中同时示出了利用高频等离子体化学汽相沉积(CVD)法形成的DLC覆膜的摩擦因数。结果显示,TiN-MoS2复合覆膜的摩擦因数均低于TiN覆膜的,尤其是MoS2含量为22%的TiN-MoS2复合覆膜,其摩擦因数仅为0.1左右,显示出与DLC覆膜几乎相同的低摩擦特性。并且,当试验载荷由2N增加到5N时,TiN-MoS2复合覆膜(MoS2含量22%)的摩擦因数降低至0.05左右。此外,即使温度上升至200 ℃,复合覆膜也能维持其低摩擦特性。

综上所述,TiN-MoS2复合覆膜的低摩擦特性基本与DLC覆膜的相当,甚至更好。然而,如果要将TiN-MoS2复合覆膜应用于在苛刻工作环境下运转的小型内燃机滑动部件,还必须进一步提高与基材之间的密合性。为此,将具有化学活性的Ti作为中间层,以提高TiN-MoS2复合覆膜与基材之间的密合性。

与TiN-MoS2复合覆膜一样,Ti中间层也采用直流磁控溅射法成膜。采用纯度达99.9%以上的Ti靶,加载100W电流,在加热至350 ℃的Si或SUJ2基材上形成中间层。形成Ti中间层之后,使用TiN+30%(质量分数)MoS2的复合靶,按表1所列条件,形成TiN-MoS2复合覆膜(覆膜厚度0.4μm)。另外,本次试验中,为了评价中间层膜厚对TiN-MoS2复合覆膜密合性的影响,将Ti中间层的膜厚设定为0.02μm、0.04μm和0.08μm 3种条件。

通过划痕试验法获得具有Ti中间层结构的TiN-MoS2复合覆膜的剥离临界载荷(密合性),由结果得知,随着Ti中间层膜厚的增加,密合性也随之提高。其中,相比无中间层的TiN-MoS2复合覆膜,Ti中间层膜厚为0.08μm的TiN-MoS2复合覆膜具有2倍以上的高密合性。图3示出了在SUJ2基材上形成TiN-MoS2复合覆膜(Ti中间层膜厚0.08μm)后,压入维氏硬度计压头后压痕周边的覆膜剥落状况。在无Ti中间层的TiN-MoS2复合覆膜上,压痕周边产生大量裂纹。相反,在带Ti中间层的TiN-MoS2复合覆膜上,压痕周边裂纹的产生受到控制。基于这一试验结果可认为,即使是在发动机滑动部件主要构成材料的钢铁材质上,也可以通过生成Ti中间层来提高TiN-MoS2复合覆膜与基材之间的密合性。

图4为运用触针式表面粗糙度测量仪观察带Ti中间层的TiN-MoS2复合覆膜磨损痕迹截面形状的结果。图5为根据磨损痕迹截面形状求出的单位磨损量。由结果可知,形成Ti中间层后,磨损深度减小,磨损受到抑制。其中,Ti中间层膜厚为0.08μm的TiN-MoS2复合覆膜的单位磨损量约为2.0×10-10mm/N,相比无Ti中间层的TiN-MoS2复合覆膜,单位磨损量降低至1/4的水平。根据这一结果,Ti中间层对于提高TiN-MoS2复合覆膜的耐磨损性是极为有效的。另外,无论是否形成Ti中间层,TiN-MoS2复合覆膜的摩擦因数都极低,仅为0.1左右,所以认为,带Ti中间层结构的TiN-MoS2复合覆膜完全能够作为有效降低发动机滑动部件摩擦的涂层材料来加以应用。

2 结语

本文简单介绍了发动机滑动部件用润滑性硬质覆膜(TiN-MoS2复合覆膜)工艺的技术概要及相关的试验结果。

迄今,由于能降低发动机滑动部件的摩擦,改善汽车燃油经济性,DLC覆膜已在气门挺杆等零部件上得到广泛应用,但是这种工艺在覆膜与基材之间密合性及耐热性等方面仍存在一些有待解决的课题。为了寻找能适用于发动机燃烧室附近滑动部件的润滑性硬质覆膜,开发了带Ti中间层的TiN-MoS2复合覆膜。试验结果表明,带Ti中间层的TiN-MoS2复合覆膜可以成为有效降低发动机滑动部件的涂层材料。

此外,目前对于超小型动力源的需求越来越高,因此迫切希望开发出能量密度与输出功率密度都更高的超小型内燃机(微型燃气轮机、微型转子发动机等)。然而,在类似图6所示超小型发动机中,由于空间上的限制,滑动部件的润滑材料供给相当困难,因此,为了降低滑动部件的摩擦,提高发动机性能,润滑性硬质覆膜的应用是必不可少的,今后其重要性将得到进一步提高。

彭惠民 译自 機械の研究,2014,66(5)

朱晓蓉 校

朱晓蓉 编辑

2015-01-27)