四辊轧机平衡梁拉杆断裂事故分析

宋 松 潘总民 刘连英

(济钢集团有限公司 济南)

一、平衡系统简介

在中厚板四辊轧机中,为消除在轧制咬钢过程中因工作机座中有关零件间的间隙所引起的冲击现象,改善咬入条件,同时防止工作辊与支承辊之间产生打滑现象,一般都设置有上辊系平衡装置。平衡装置中包括上扁担梁、平衡柱塞缸、两侧拉杆、下部连接梁和平衡梁,平衡梁通过燕尾槽与上工作辊系(上工作辊与上支承辊)相连,上支承辊轴承座通过球面垫与厚度自动控制(Automatic Gauge Control,AGC)和压下螺丝接触。在轧制过程中,AGC下压,上工作辊系下压,柱塞缸回油,整个平衡系统整体随之下压,压下道次完成后,AGC缸回油,柱塞缸上升抬起平衡系统,整个上辊系随之上抬,上辊系与压下螺丝间始终处于接触状态。

二、平衡系统拉杆断裂事故及分析

1.事故经过与分析

钢厂厚板四辊粗轧机在轧制抛钢时,钢板卡在辊系之间出不来,检查发现主平衡两侧拉杆断裂,导致上辊系掉落。从当时的轧制力、平衡系统的平衡力、拉杆材料、热处理状态及拉杆结构等方面分析事故原因。

(1)轧制力参数。从断裂时二级控制PDA数据看,均无过载现象。第一次轧制力均在45 000 kN以下,远小于额定数值70 000 kN。压下量20 mm,扭矩在3500 kN·m以下,5250 kN·m。

(2)平衡系统平衡力。柱塞缸活塞直径420 mm,工作压力16 MPa,两个平衡缸能承受的压力443.3 kN。整个平衡系统所承受的重量,上支撑辊系和上工作辊系约270.9 t;平衡梁(包括上部扁担梁、拉杆、东西连接梁和提升梁)及大护板(含上辊系冷却水管、上除鳞)约50 t,上接轴部分重量约14.35 t,整个重量约 334.4 t,则过平衡系数为 1.35,在合理范围内(1.2~1.4),不存在柱塞缸平衡力不够、使得上支承辊系与AGC缸脱离而造成的冲击现象。

(3)45#锻钢力学性能。拉杆技术要求为45#锻钢,调制处理,探伤要求。如果拉杆材料完全按照技术要求制作,以两根拉杆的最低抗拉强度600 MPa计算,拉杆最小断面直径121.7 mm处(下部退刀槽)所能承受的拉力为13 958.3 kN,完全满足两侧平衡力的要求。

(4)取样分析。拉杆式样测试力学性能均满足要求,σb≥690 MPa。断裂拉杆取3个式样一次从表层到中心,分别取表层、1/4处和1/2处进行金相组织分析,每处取4个视场。分析3个取样后,试样组织主要为铁素体+珠光体组织,晶粒从式样表层到心部组件增大,视场中部分铁素体从晶界析出,伸向晶粒内部,呈魏氏体倾向,未见明显的调质组织(回火索氏体)。组织内有魏氏体倾向、程度不同,这就使得式样的淬裂倾向性加大,杆件易产生裂纹。可见杆件的热处理工艺不达标。

图1 北侧断裂面

图2 南侧拉杆上部断裂面

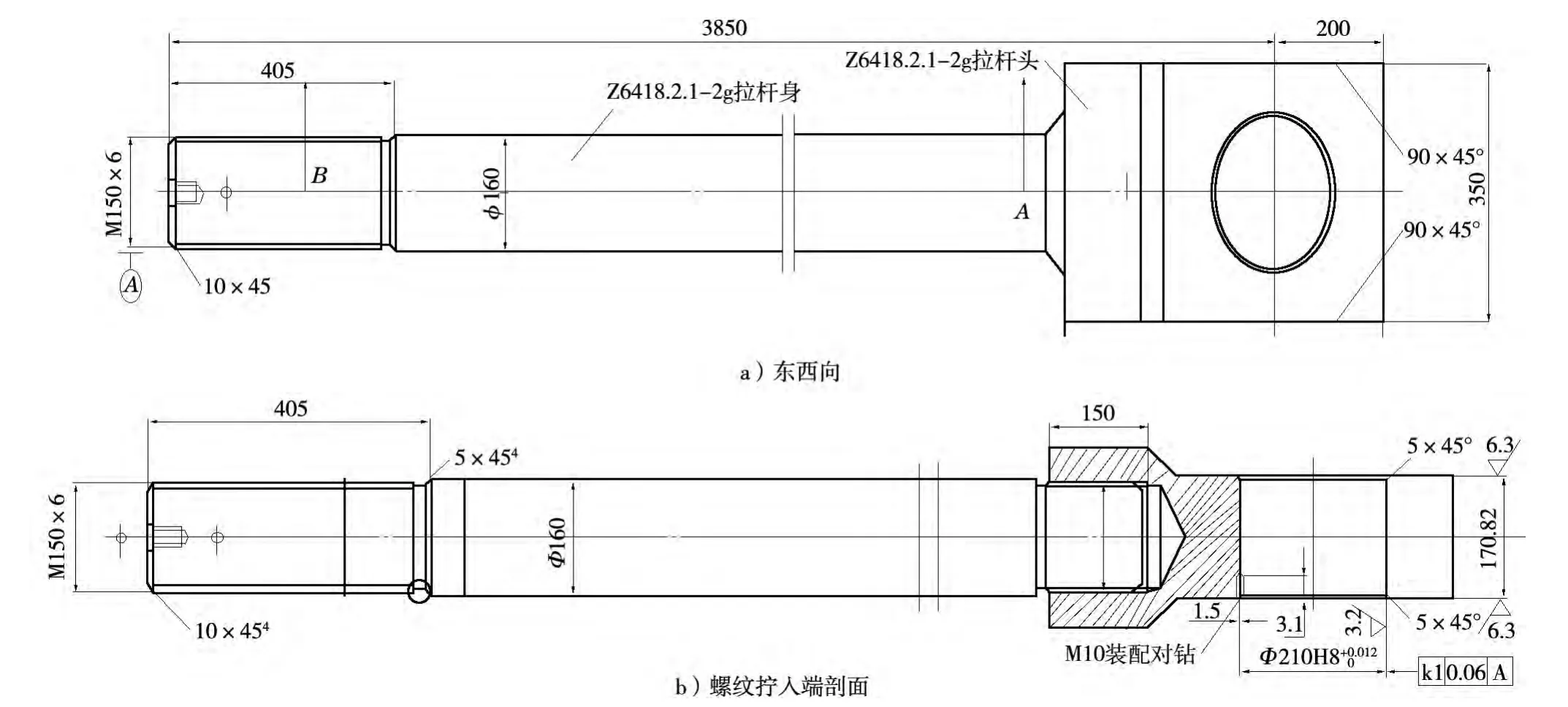

图3 拉杆改进图

2.断口分析

图1是北侧断裂面,图2是南侧拉杆上部断裂面。从断口看,南侧断裂面发生在上部拉杆与扁担梁连接螺纹处,断面东侧偏北有月牙形疲劳源区,其余大部分为瞬断撕裂区;北侧断裂面在拉杆下部与叉头螺纹连接根部的退刀槽处,疲劳源区近半偏东侧,其余为瞬断区;断口是北侧先断,然后拉断南侧。

根据断裂面情况可知,拉杆是在不断的冲击振动(机架弹跳、轧机各部件之间间隙造成的冲击振动)下出现了疲劳裂纹,积累到一定时间,加上杆件热处理工艺不合格,在受到较大的冲击如抛钢时瞬间断裂。

3.液压系统

关注检查液压系统,在PDA数据系统中发现平衡系统由瞬间憋压现象发生,但时间很短或瞬时现象,系统不易采集,往往被忽视。但憋压现象一旦发生,瞬时冲击较大,便增加了拉杆瞬间冲击力和断裂现象发生的可能。

三、整改方案

(1)增加拉杆抗拉强度,将拉杆下部加粗,即原来M130处螺纹改为与上部一样的M150螺纹,下部螺纹拧入端长度由110 mm加长至150 mm,叉头部东西方向加宽至350 mm,见图3。

(2)优化拉杆结构和材料,材料改为35CrMo或42CrMo;改动上部扁担梁部分,增加销子,限制东西方向的摆动自由度等。

(3)加强备件质量管理,严格备件加工工艺。完善液压系统,增加旁路溢流,加快泄压速度,增强柱塞缸与AGC之间的响应速度。

四、整改效果

整改后,拉杆在机时间已达半年之久,平衡系统瞬间冲击现象减弱,运行平稳,达到整改效果。