浮栅氧化层前清洗金属污染的分析及改善方法

郭国超

(中国上海华虹宏力半导体制造有限公司,上海 201203)

浮栅氧化层前清洗金属污染的分析及改善方法

郭国超

(中国上海华虹宏力半导体制造有限公司,上海 201203)

浮栅氧化层前清洗工艺是降低硅晶片表面的金属污染,改善器件漏电,提高产品可靠性的关键步骤。在实际应用中,随着对产品可靠性的要求不断提高,利用传统方法来优化化学清洗溶液的参数很难满足器件对金属污染的要求。通过对超纯水冲洗过程中金属污染产生的机制理论分析,找出了影响金属污染的关键因素。实验中,利用稀释的HF清洗,改变硅晶片表面的化学键,改善硅晶片表面的金属污染,以提高少数载流子寿命。

超纯水冲洗 金属污染 少数载流子寿命 边界层

1 引言

闪存存储器(Flash Memory)是一种长寿命的非易失性存储器,广泛应用于电子移动设备中。闪存存储器在读写数据时,电流穿过浮置栅极与硅基衬底之间的绝缘氧化层(浮栅氧化层),对浮置栅极进行充电(写数据)或放电(擦除数据)。在实际应用中,闪存存储器件必须能保证进行高达10万个读写周期,才能满足终端产品的使用寿命。因此,浮栅氧化层的质量对器件的可靠性非常关键。

图1 MCLT实验流程Fig1 the flow chart for MCLT test

浮栅氧化层的前清洗工艺是保证浮栅氧化层质量的关键步骤,其主要作用是清除硅晶片表面的颗粒和金属污染,并保持硅晶片表面的平整度。通过优化前清洗工艺,降低硅晶片表面的金属污染,对改善器件的漏电,提高器件的可靠性具有重要意义。但是随着器件尺寸的变小和实际应用中对可靠性要求的不断提高,优化前清洗工艺程式中化学溶液的参数已不能满足器件对金属污染要求。

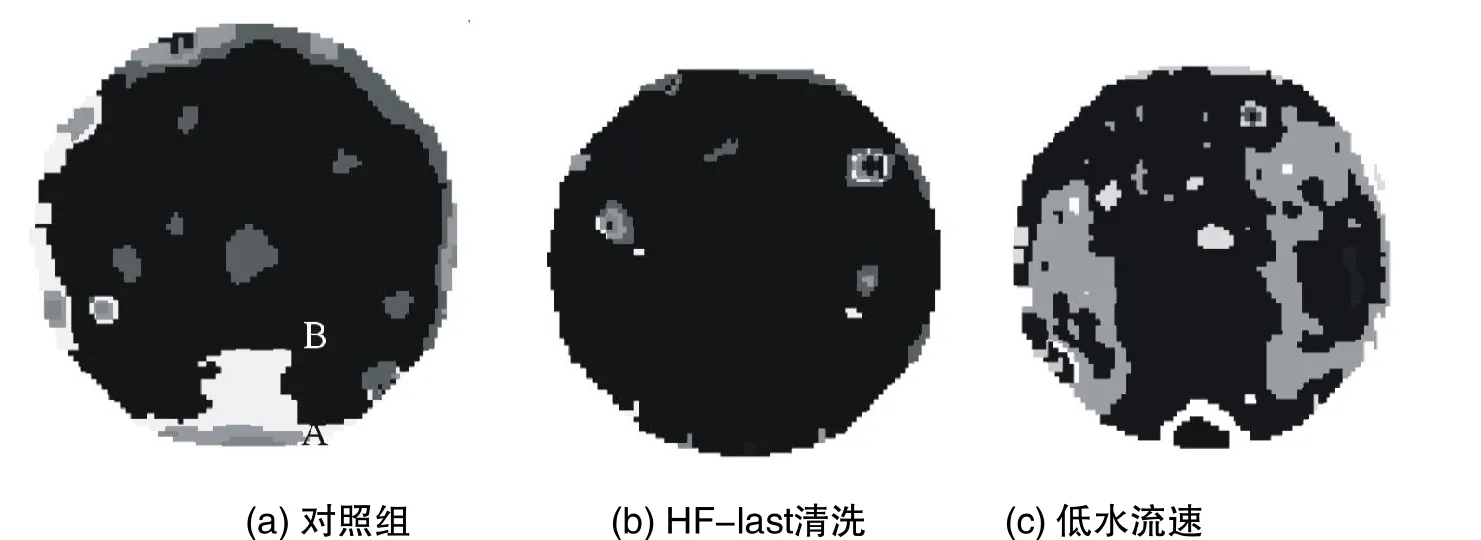

图2 MCLT的分布图Fig 2 MCLT distribution map

图3 硅晶片表面水洗边界层示意图Fig 3 the diagram UPW boundary layer on the wafer surface

浮栅氧化层前清洗程式按照以下顺序依次清洗:(1)稀释的HF溶液及超纯水冲洗;(2)SC1(氨水、双氧水和超纯水的混和溶液)及超纯水冲洗;(3)SC2(盐酸、双氧水和超纯水的混和溶液)及超纯水冲洗;(4)超纯水冲洗及干燥。其中,HF溶液是除去硅晶片的自然氧化层,SC1溶液为除去硅晶片表面的颗粒,SC2溶液主要是清洗硅晶片的金属污染。每一种化学溶液之后都以超纯水冲洗结束。超纯水冲洗主要作用是清洗硅晶片表面的反应生成物和残留的化学药液。在IC 制造生产工艺中,超纯水的金属含量受到严格控制和监控(规格小于0.1ppb),但即便如此,硅晶片在超纯水冲洗时,会导致硅晶片表面金属污染的增加[1-2],其增加量无法通过ICP-MS 直接检测出来。这些金属污染会导致监控片的少数载流子寿命 (MCLT)变短,器件的数据存储失效(data retention fail),良率降低约15%。本文对超纯水冲洗过程中发生金属污染的扩散和吸附过程进行了理论分析,并对晶片表面状态和超纯水流速进行了研究和工艺改善,为后续进一步降低硅晶片表面的金属污染提供了可能和基础。

表1 MCLT实验结果Table1 MCLT Test Result

2 实验描述

本实验步骤包括氧化层的前清洗、氧化层的生长和少数载流子寿命(MCLT)测试三部分,如图1所示。

硅晶片氧化前清洗使用DNS FC-821清洗槽,该机台一次处理50片硅晶片,硅晶片与硅晶片之间的距离为3.17毫米,浮栅氧化层前清洗程式是按照以下顺序依次清洗:(1)稀释的HF溶液及超纯水冲洗;(2)SC1及超纯水冲洗;(3)SC2及超纯水冲洗;(4)超纯水冲洗及干燥。硅晶片氧化前清洗可在3种不同条件下进行实验:(1)对照组:超纯水冲洗流速为20升/分钟;(2)低水流速组:超纯水冲洗流速减半;(3)HF-last清洗组:当硅晶片在干燥槽中干燥前,增加一个步骤——稀释HF溶液清洗除去化学氧化层。

硅晶片氧化所用机台为TELα-8SE AP炉管,在1050度条件下干氧法生长为225A的氧化层。少数载流子寿命(MCLT)利用KLA-Tencor Quantox进行测试,用来表征硅晶片表面金属污染程度。

实验所用为8英寸p型、(100)硅晶片,电阻率8-12Ω·cm,硅晶片实验所用为SC1、SC2、HF溶液及超纯水,经过ICP-MS取样测试金属含量均小于0.1ppb。

3 实验结果与机理分析

通过对超纯水中清洗程式的测试结果分析,由表1可见,三组实验条件中,对照组处理的硅晶片所得到MCLT数值最低,均匀性最差。这是由于在硅晶片进行超纯水冲洗时,金属离子从超纯水中向硅晶片表面扩散并被硅晶片表面吸附,吸附过程主要通过以下热力学原理进行。当溶液的PH>3 时,硅晶片表面的Zeta电位为负值,硅晶片表面在超纯水中进行以下离子反应(超纯水PH=7)。

其中,Mn+表示水溶液中的金属离子,硅晶片表面最外层的Si悬挂键总数量是定值,悬挂键以SiO-、SiOH及SiOM(n-1)+的形式存在。

其中,σSi表示硅晶片表面能提供Si悬挂键的总数量,σSiO-表示SiO-键的数量,σSiOH表示SiOH的数量,σSiOM(n-1)+表示SiOM(n-1)+的数量。

由公式(1) (2) (3) 可得:

由公式(4)可得:

由公式(5)可知,增加水溶液氢离子的浓度和降低超纯水本身金属含量,能够减少金属离子在硅晶片表面的吸附,且在一定条件下,同时降低水溶液的温度有利于减少金属离子的吸附。

由表1可知,HF-last清洗程式实验条件下所得的MCLT数值最高,均匀性最好。这是由于HF除去化学氧化层的同时,使硅晶片表面的化学键Si-O键也发生变化,其主要构成为H-Si-H 键和少量Si-F键[3-4]。这些化学键对硅晶片表面进行了钝化处理,短时间内能够防止被氧化,抑制了金属离子在硅晶片表面的吸附,提高了少数载流子寿命(MCLT)的寿命。

从MCLT实验数值(表1)和分布图(图2a)可知,对照组最低的A点区域MCLT分布在硅晶片下部,位置刚好是接近清洗槽喷水孔进水的位置;这是由于在硅晶片进行超纯水冲洗过程中,水的粘滞性会在硅晶片表面形成边界层(图3),边界层的厚度可以按下列公式求得[5]。

其中,U0为流体的流速,x为距离平面边界的长度,v为流体的流动粘滞率。

由此可见,边界层的厚度与硅晶片表面的位置有关,位置越接近进水口,边界层的厚度越薄。根据菲克第一定律如公式(7),边界层的厚度会影响金属离子向硅晶片表面的扩散速度,进而影响硅晶片表面上金属污染的程度。

其中,D称为扩散系数,C为扩散物质的体积浓度,x为扩散距离,dC/dx为浓度梯度,–“ ”号表示扩散方向为浓度梯度的反方向。

由公式(7)可知,边界层越薄,扩散距离越近,浓度梯度就越大,金属离子的扩散速度就越快,流入清洗槽中的超纯水所含的金属离子就越容易扩散到硅晶片表面,使硅晶片表面液体边界层中金属离子浓度升高,该反应向吸附方向进行,如公式(5),从而造成硅晶片的金属含量升高,少数载流子寿命减短。

由图2(a)可知,对照组中处于硅晶片边缘A点区域的MCLT 最低,B点区域的MCLT 数值接近正常值,可以确定B点为少数载流子寿命从低到正常值的临界点。其中B点距离硅晶片下部边缘28厘米,当超纯水冲洗流速为20升/分钟时,利用模拟软件的计算结果显示,B点的超纯水流速为0.27米/秒, 在此条件下的边界层厚度可以按公式(6)计算:

v为水的流动粘滞率,1.003E-6 m2/s,

x为B点距离硅晶片下部的距离,其距离为28mm,

U0为B点位置超纯水的流速,为0.27米/秒。

计算结果显示B点位置的边界层厚度为1.61毫米。当边界层厚度大于该值时,该区域的MCLT分布图显示少数载流子寿命较长,均匀性好,少数载流子寿命维持稳定状态。这是因为在清洗槽中,两片硅晶片之间的距离为3.17毫米,每片硅晶片的正面对着相邻的另外一片硅晶片的背面,超纯水冲洗时,在一片硅晶片的正面形成边界层的同时, 在相邻的另外一片硅晶片的背面也会形成边界层几乎相等的边界层。当两片硅晶片的边界层之和大于两片硅晶片之间的距离时,新流进清洗槽中的超纯水就不会从两片硅晶片之间通过,金属离子很难扩散到硅晶片的表面,没有足够金属离子参与离子吸附反应,受到超纯水中金属含量的影响较小,因而硅晶片的金属含

············量较低,少数载流子寿命较长。本实验中,B点位置的正反两面形成边界层之和为3.22毫米, 接近两片硅晶片之间的距离为3.17毫米(误差范围在3% 以内)。所以,在B点位置以上的区域,少数载流子寿命较长,均匀性好。

硅晶片边缘A点区域,由于距离硅晶片边缘进水口较近(x值较小),受到硅晶片表面的阻力小,所以超纯水的流速也比较快(U0值较大),造成边界层的厚度较薄,金属离子的浓度梯度增大,扩散速度加快,金属污染的程度变大,降低硅晶片少数载流子寿命。同时,由于在A点区域附近的边界层厚度变化较快,金属污染的程度变化较大,MCLT分布图也显示少数载流子寿命在该区域内呈梯度变化。

低水流速组实验结果如表1和图2(c)所示,相较对照组,低水流速的少数载流子寿命较高;因为低水流速清洗时产生的边界层厚度较厚,金属离子的浓度梯度较小,扩散速度较慢,硅晶片表面受金属污染的影响小。

4 结语

本文分析了硅晶片进行超纯水冲洗时,金属污染产生的机理,根据理论分析和公式推导,找到减少金属污染的影响因素。实验中利用稀释的HF改变硅晶片表面的化学键,有效抑制了金属离子吸附反应,提高了少数载流子寿命;分析和计算了影响扩散速度的边界层厚度,并通过优化超纯水流速,以延长少数载流子寿命,提高产品良品率。

[1]I.Lampert and L.Fabry, German patent DE 42 09 865 C2(30 June 94).

[2]L.Fabry, S.Pahlke, L.Kotz, P.Blochl, T.Ehmann and K.Bachmann, Pro.3rd Int’l Symp.On Ultra Clean Proc.Of Silicon Sur., UCPSS’96(Acco, Leuven, 1996), p.163.

[3]J.N.Chazzlviel, F.Ozanam, J.Appl.phys.81.7684(1997).(281).

[4]B.Ren, F.M.Liu, J.Xie, B.W.Mao, Y.B.Zu, Z.Q.Tian, Appl.phys.Lett.72, 933(1990).(281).

[5]L.D Landau and E.M.Livshitz,Fluid Dynamic,孔祥言等译,高等教育出版社,1990,pp.179-223.