风电机组叶片用环氧树脂生产工艺研究﹡

文 | 杨青海,肖毅,蔡义军,刘宝成

风电机组叶片配套用环氧树脂体系(包括环氧树脂和固化剂,下同)是风电机组叶片制备的关键材料。目前,国内外诸多厂家均在生产风电机组叶片配套用环氧树脂体系。然而,目前国内外生产此环氧树脂体系大多采用反应釜生产方式,此方法具有传统的优势,如原料的加入、反应温度及反应时间易操控。但此生产工艺是间歇式的,每批次的生产均需原料加入过程、原料预热过程、搅拌反应过程及出料这一系列的过程,生产效率较低,产量不高且大批量生产质量较难控制。鉴于反应釜生产环氧树脂体系的弊端,本研究提出一种新的生产风电机组叶片用环氧树脂体系的方法,此方法在树脂和固化剂的生产过程中,物料的预热、计量、输送、混合反应及包装都是通过PLC系统监控和自动实施。此方法在保持传统反应釜生产方式优势的情况下实现了生产过程的自动化、连续化。此生产方法不仅生产效率高,而且有利于质量控制,对于批量化生产风电机组叶片用环氧树脂体系产品质量更稳定可控。

生产工艺现状

通过公开的研究资料和实际考察的状况看,目前国内风电机组叶片用环氧树脂体系的生产工艺大致有如下两种:

一、传统型

图1的工艺流程图是生产风电机组叶片用环氧树脂及固化剂的传统工艺,树脂生产系统和固化剂生产系统可以通用。此生产工艺是通过抽料泵将原料从地面抽至二层或三层平台之上的反应釜中,通过给反应釜夹套通蒸汽或热水来提供热源,从而将原料加热到设定的反应温度。采用搅拌器使原料在反应釜中搅拌反应,搅拌器多为浆式搅拌器或锚式搅拌器。由于风电机组叶片用环氧树脂的原料具有粘度大的特点,为了达到更好的搅拌效果,反应釜一般自身设计有物料自循环系统,使原料在反应釜中混合反应更均匀和充分。

图1 传统生产工艺

原料在反应釜中通过相应的反应温度和搅拌时间检验合格后,通过反应釜下端的放料口出料包装就生产出风电机组叶片用环氧树脂体系产品。

二、传统改进型

图2 传统改进型生产工艺

图2的工艺流程图是生产风电机组叶片用环氧树脂及固化剂的传统改进型,相对于传统型生产工艺,该工艺主要有如下改进:一是增加了地面的原料储罐,可有效节约往反应釜中的投料时间;二是增加了反应釜上方的高位槽可准确计量向反应釜中投料的重量,以便控制产品的质量;三是增加了控制反应釜投料、反应温度、反应时间及放料的控制系统,实现半自动化。当然有条件的还可以将反应釜系统整体放置在一大型电子称上,可以很方便计量加料的重量和最后分装的产品重量,此时可以不需要原料高位槽。根据工厂的实际情况可确定加热方式是水加热或蒸汽加热,有蒸汽条件的最好选用蒸汽加热,因为蒸汽在较短的时间内就能达到预期的反应温度。

综合图1和图2的传统型和传统改进型生产工艺可以看出,由于受反应釜容积限制,只能分批次生产,整个生产过程是间歇的,每批次均需物料加入过程、物料预热过程、搅拌反应过程及出料这一系列的操控,出料包装时还需要称量,不断地周期性重复操作,非常繁琐,批次间的准备时间长,有效时间短,生产效率低,设备投入及人力成本也高。尤其是,各批次的原料配比、工艺参数操控值总会有差异,导致各批次的产品质量不一致,给风电机组叶片的性能带来不利影响。另外生产过程相对开放不利于环保。

生产工艺研究

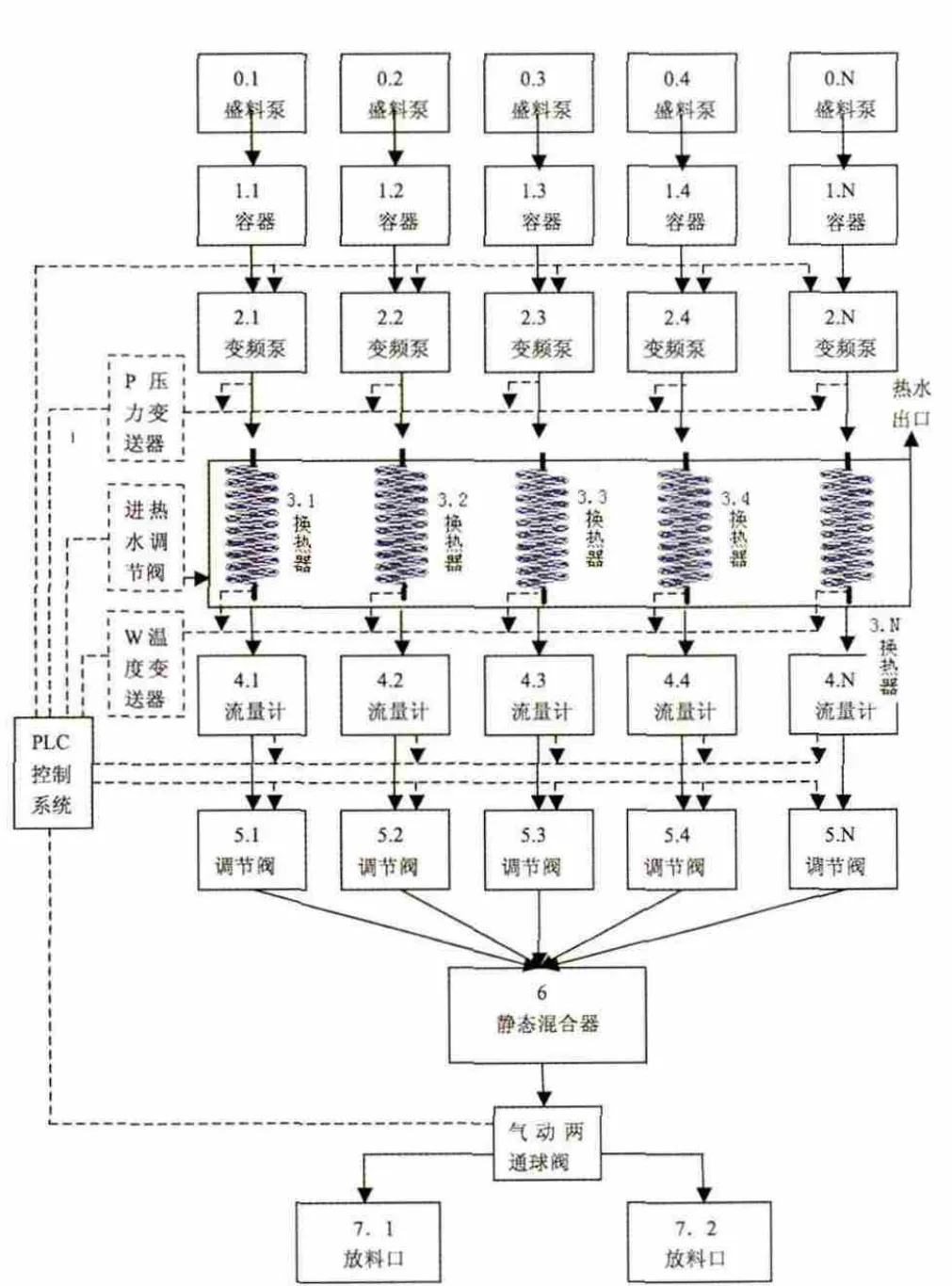

为了克服传统生产工艺的弊端,通过查阅大量的资料和实地考察,本研究提出一种流水线式生产风电机组叶片用环氧树脂体系的方法,以提高生产效率,稳定产品质量。图3即为该研究的装置结构及工作流程示意图。

图3 装置结构及工作流程示意图

本研究的环氧树脂体系包括树脂部分和固化剂部分,各由多个原料组份混合反应制成,这两部分分别在各自的流水生产线连续制备,树脂部分由树脂部分流水生产线制备,固化剂部分由固化剂部分流水生产线制备。

从图3看出,树脂部分流水生产线包括数量与原料种类一致的多条原料输送通道、一个静态混合器6和一个控制系统,所有原料输送通道的出口并联在静态混合器6的入口,静态混合器6的出口配有自动计量包装装置,该装置包括两只并列的放料阀7.1、7.2,该放料阀7.1、7.2为气动两通球阀,控制系统设有该放料阀的自控计量切换控制模块,从而对出料产品进行计量包装。

每一条原料输送通道由依次连接的原料容器1.1-1.N、输送泵2.1-2.N、加料器3、流量计4.1-4.N、调节阀5.1-5.N组成。原料容器1.1-1.N配有液位自控控制装置,该装置包括盛料泵0.1-0.N、液位计,控制系统根据液位计输入的液位信号,向盛料泵0.1-0.N输出启、停控制信号,对原料容器1.1-1.N内的液位进行高、低双位自动控制。输送泵2.1-2.N为变频泵。加热器3采用盘管式换热器3.1-3.N,热水在控制系统控制的进热水调节阀的启、停操控下进入加热器3内,逐个在加热器3内的换热器3.1-3.N中进行热传递,直至从加热器3的热水出口流出。该盘管式的换热器3.1-3.N还可以用列管式的表面换热器代替。这些换热器3.1-3.N布置在同一箱体内,即共箱式加热器,箱内布置有各种原料的换热元件,热换热元件的换热面积与该原料的流量相匹配,使各种原料加热后的温度基本一致。上述加热器还可以采用红外辐射加热器。

控制系统的主控器采用PLC可编程控制器,该控制系统由信号检查器、信号处理器组成,信号检查器包括用于检测输送泵出口压力的压力变送器P、用于检测加热器温度的温度变送器W;信号处理器根据压力变送器P输入的压力信号,向输送泵2.1-2.N输出传速控制信号,从而控制输送泵2.1-2.N的出口压力,使其适应流量计4.1-4.N的入口压力;根据温度变送器W输入的温度信号,向加热器输出控制信号,控制加热器的加热温度;根据流量计4.1-4.N输入的流量信号,向调节器5.1-5.N输出控制信号,控制调节阀5.1-5.N的开度,从而控制各原料的配比。

上述流水生产线的工作步骤是:(1)启动流水生产线,由盛料泵向盛料容器内盛入原料;(2)盛料容器内的原料由输送泵送入加热器内,以设定温度预热;(3)预热后的原料经流量计和调节阀以设定的量输送至静态混合器内进行混合;(4)在静态混合器的放料口以设定的量输出物料,进行包装。

固化剂部分流水生产线与树脂部分流水生产线是相同的,唯一不同之处在于树脂部分和固化剂部分的加热温度,树脂的生产需要在40℃-60℃温度下进行,固化剂的生产需要在40℃温度下均可进行。因而固化剂部分流水生产线对加热器的需要可有可无。即固化剂部分流水生产线包括数量与原料种类一致的多条原料输送通道、一个静态混合器和一个控制系统,所有原料输送通道的出口并联在静态混合器的入口;每一条原料输送通道由依次连接的原料容器、输送泵、流量计、调节阀组成;控制系统由信号检测其、信号处理器组成,该信号检测器包括用于检测输送泵出口压力的压力变送器;该信号处理器根据压力变送器输入的压力信号,向输送泵输出转速控制信号,从而控制输送泵的出口压力,使其适应流量计的入口压力;根据流量计输入的流量信号,向调节阀输出控制信号,控制调节阀的开度,从而控制各原料的配比。

生产工艺对比分析

图4 环氧树脂生产线局部图

本研究技术应用前,国内生产风电用环氧树脂均采用传统的间歇反应釜式生产工艺,该方式存在如下方面的问题:

(1)生产效率低。传统的反应釜式生产工艺在生产环氧树脂时需要向釜内加料、搅拌反应、放料包装的过程。由于环氧树脂具有粘度大的特点,而搅拌混料又限制了反应釜的体积不能太大,否则就会导致物料混合不均匀,所以反应釜体积通常是20m3。以20m3的反应釜为例,向釜内加料至少需要10h,放料至少需要4h,再加上采用加热搅拌生产的时间不会少于6h,那么每生产一釜即20t环氧树脂的时间至少需要20h。

(2)设备投入高,人工需求量大。采用传统反应釜生产环氧树脂由于生产效率低,如果要提高产量就必须上几套反应釜,且传统的反应釜生产工艺对厂房安装空间高。另外在人工需求方面要实现年产1万t的产量,至少配备20名生产操作人员。

(3)产品质量较难控制。由于采用反应釜生产时,每批需要向反应釜中投料、搅拌生产的过程,且每批次生产的量较小,质量控制点多且比较复杂,批次之间的质量稳定性较难把控。

本研究提供了一种风电用环氧树脂生产的有效方法,本研究主要技术创新点:

(1)生产效率高。采用本研究的生产方法后,对风电环氧树脂的生产过程实现了自动化、连续化,物料的加入、反应温度及反应时间等操作也易于控制。由于是连续流水线式生产,生产效率是传统反应釜方式的6倍。

(2)设备投入低,人工需求少。采用该生产工艺由于无需投资反应釜且对设备安装高度要求低,可有效节省厂房建设投资。在生产过程只有在加料和产品转运过程需要操作人员,其它环节全实现自动化,以年产2万t的环氧树脂生产线为例,整个生产线的生产操作人员只需配备10名。

(3)产品质量稳定。由于采用本研究批量化生产产品时过程可控,计量精确,无批次间质量差异,产品质量更稳定可靠。

根据本研究的成果,目前建成了年产2万t的环氧树脂自动化生产线一条,顺利生产产品超过3年,目前已累计生产环氧树脂近2万t,未出现质量问题,生产的产品共为公司带来超过5亿元产值,上缴利税近1亿元。图4即为该研究成果的环氧树脂生产线局部图。

结语

本研究在国内首家使用,处于领先地位,对国内风电环氧树脂的制造技术起到了引领和指路的作用,提高了风电原材料整体制造技术水平。该研究的实施是实现中国风电机组叶片用环氧树脂国产化的重要方面,从而可迅速打破目前市场由国外供应商垄断的局面,不仅有利于中国风电机组叶片质量的稳定和提高,确保中国风电机组叶片生产企业的持续健康发展,而且生产成本能够大幅度降低,具有显著的经济效益。通过该研究的实施,对于降低中国风电机组的生产成本、增强中国风电市场竞争力具有重要意义。