渗铜处理对铁基粉末冶金零件性能及尺寸精度的影响

符乃科,李笃信,陆冠华,张 锋

1.中南大学粉末冶金研究院,湖南 长沙 410083;2.广州省工业技术研究院(广州有色金属研究院)粉末冶金研究所,广东 广州 510650

随着粉末冶金技术的发展,粉末冶金结构件在各行业的应用越来越广泛,为铁基粉末冶金零件的应用提供了更大的市场.同时,市场对粉末冶金零件性能的要求也越来越高,不仅要有良好的耐磨性、耐冲击性,又要保持较高的强度和硬度.但采用常规的压制-烧结工艺制造的粉末冶金烧结钢零部件,压制过程中不可能达到完全致密的状态,其中残留的孔隙作为一种缺陷会影响其性能.铁基粉末冶金零件往往存在强度不高、硬度不足等问题,致使其不能满足使用要求.因此,消除或减少其残留孔隙是获得高致密性、高性能烧结钢的最有效途径,而渗铜处理就是一种常用的方法.研究表明[1-3],用铜或铜合金粉末对烧结钢进行熔渗能明显减少或消除烧结钢中的孔隙、提高密度、改善其力学性能和动力学性能等.渗铜处理较传统的复压复烧、粉末锻造、温压等致密化工艺具有成本低、工序简单、易调整等优点,目前已成为生产高性能铁基粉末冶金零部件不可或缺的致密化工艺[1].

本文以Fe-Cu-C作为基体,研究在不同压坯密度熔渗烧结时,渗铜量对其机械性能及尺寸精度的影响,为实际生产工艺和模具设计提供有效的数据依据.

1 试验过程

1.1 试 料

0.150 mm(100目)水雾化铁粉的化学成分和物理性能分别列于表1和表2.0.075mm(200目)电解铜粉的化学成分和物理性能满足GB/T5246-1985规定的FTD3型号的技术要求.0.0374mm(400目)高纯鳞片石墨粉的化学成分列于表3.实验中添加Cu和C的质量分数分别为3.0%,1.0%,添加微型蜡质量分数为0.8%,在V型混料机中将铁粉、铜粉、石墨粉和微型蜡混合2h后,用筛孔0.18mm(80目)的筛网过筛获得试验粉料.

表1 水雾化铁粉的化学成分Table 1 The chemical composition of water-atomized iron powder

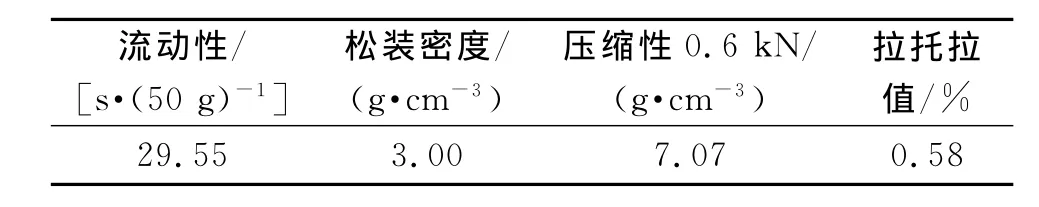

表2 水雾化铁粉的物理性能Table 2 The physical properties of water-atomized iron powder

表3 高纯鳞片石墨粉的化学成分Table 3 Chemical composition of high-purity foliate graphite

1.2 试样制备

在100t油压机上分别压制基体密度为6.6,6.8,7.0g/cm3的三种基体试样,然后按试样质量的5%,10%,15%,20%分别压制相应质量、形状相同的渗铜坯样,并将其置于基体压坯上面一起放入网带炉中,在HN3分解气氛保护下,经1125℃,1.5h熔渗烧结制成样品.

1.3 测试方法

在TG728B型单盘光电分析天平上秤试样质量,用排水法测定试样密度,用HR-150A洛氏硬度计测试烧结件的硬度,用LEICADMIRM倒置金相显微镜观察试样的显微组织,用WE-10T液压万能试验机测定抗压强度,用MQ564三坐标测量仪测定试样尺寸.

2 实验结果与分析

2.1 渗铜量对烧结试样硬度及抗压强度的影响

三种基体密度不同的试样,经渗铜处理后,其硬度和强度随渗铜量变化的情况如图1所示.由图1可看出,渗铜处理对烧结后试样硬度和强度的影响是很显著的.三种不同密度试样的硬度和强度,都随渗铜量的增加而提高,但增幅随基体密度增加逐渐减小.当渗铜质量分数达15%时,基体密度为6.6,6.8g/cm3试样的硬度分别从HRB70和HRB78提高到HRB93和HRB97,抗压强度分别从830MPa和930MPa提高到1100MPa和1230MPa,而基体密度为7.0g/cm3试样的硬度和强度分别达到HRB100和1300MPa的峰值.当渗铜量增至质量分数20%时,密度7.0g/cm3试样的硬度和强度不仅没得到提升反而略有下降.产生这种现象的原因,一方面是由于铜对基体固溶强化的结果.当铜含量太少时,铜在烧结过程中产生的固溶强化效果可能是局部或整个组织的轻微强化.随着渗铜量的增加,固溶强化的作用逐渐增强,硬度值也就不断上升.另一方面,当烧结温度超过铜的熔点(1083℃)时,随着渗铜量的增加,液体铜在毛细管力的作用下迅速沿铁粉颗粒表面浸透,包裹在铁粉颗粒表面并向颗粒内部扩散溶解,形成含铜质量分数8%的固溶体,而多余的液相铜迅速填充于烧结基体内部连通孔隙,减少或消除孔隙,促使基体致密化,从而强化基体的力学性能.铜熔渗铁基合金时,液相铜会在铁及其它合金颗粒表面形成所谓的“载体相”.该相成为物质迁移的载体,并通过溶解-析出机制,使合金元素均匀分布于基体上[2].当渗铜质量分数超过15%后,基体中的游离铜不断增多,并以单质铜软相析出,从而降低了基体材料的表面硬度和强度.

图1 渗铜量对烧结试样物理性能的影响Fig.1 The effect of copper infiltration on physical properties of sintered samples

2.2 渗铜量对烧结试样径向尺寸及密度的影响

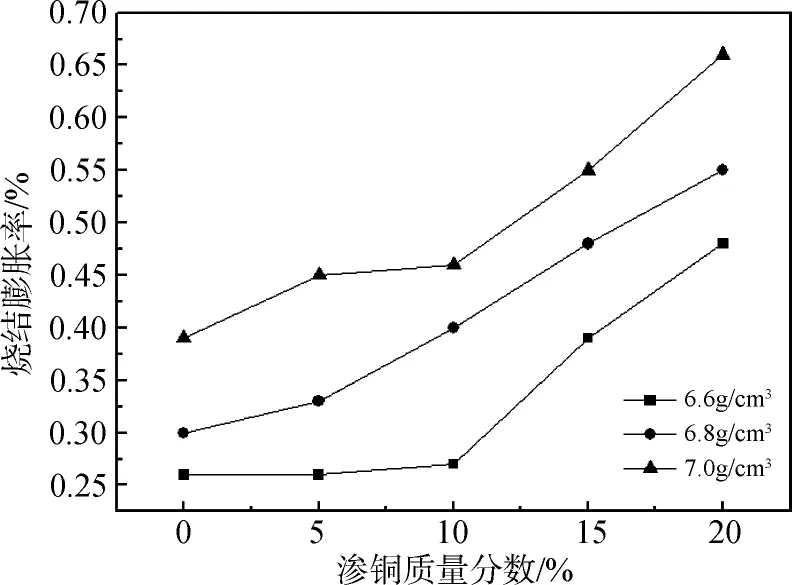

图2 和图3分别为渗铜量对烧结试样径向尺寸和密度影响的曲线.从图2可看出,基体密度越高,烧结膨胀率越大.当渗铜质量分数低于10%时,三种密度试样的烧结膨胀率都变化不大;渗铜质量分数超过10%后,试样的烧结膨胀率均大幅增加.当渗铜质量分数达20%时,基体密度6.6g/cm3试样的烧结膨胀率急剧升至0.48%,基体密度7.0g/cm3试样的烧结膨胀率达0.66%.由图3可知,随渗铜量的增加,三种基体密度试样的烧结密度都是逐渐提高;当渗铜质量分数超过15%后,烧结密度增幅减小,而且基体密度越高,其烧结密度增幅越小.这是因为渗铜烧结属于液相烧结,液相铜不断填充基体孔隙,促使基体致密化,从而提高了试样的密度.但随着基体密度的提高,孔隙率减小,而渗铜量过多时,多余的铜相从基体表面析出,体积膨胀,所以对密度的提高并不明显.

图2 渗铜量对烧结试样径向尺寸的影响Fig.2 The influence of copper infiltration on the radial size

图3 渗铜量对烧结试样密度的影响Fig.3 The influence of copper infiltration on the density

2.3 渗铜前后试样金相组织

图4 为基体密度6.8g/cm3的试样在渗铜前后烧结样品的金相显微组织.由图4(a)可见,渗铜前其基体组织主要为层片状珠光体和少量铁素体.图4(b)显示,渗铜后样品的显微组织主要为铜、珠光体以及少量铁素体.这是由于常温下铜在铁中的溶解饱和度较小,约0.2%,熔渗烧结时,大部分铜都以单质形态填充基体的孔隙[4].

图4 渗铜前后烧结样品的金相组织(a)基体;(b)渗铜20%Fig.4 The metallographic of samples before and after copper infiltration(a)the matrix sample;(b)the 20%copper-infiltrated sample

3 结 论

以Fe-Cu-C为基体,经渗铜处理后,材料的硬度和强度都得到明显提高,其增幅随渗铜量的增加而减小.当渗铜量小于15%时,基体密度越高,其烧结材料的硬度和强度越高.对于基体密度7.0g/cm3的试样,当渗铜质量分数为15%时,其表面硬度和抗压强度分别达最大值HRB100和1300MPa.基体密度为6.6~7.0g/cm3的试样,经渗铜20%处理后,表面硬度可达 HRB96~99,抗压强度可达1120~1280MPa,其微观组织主要是铜、珠光体和少量铁素体,烧结密度可达7.48~7.89g/cm3,径向膨胀率分别为0.48%~0.66%.

[1]徐景杰,汪礼敏,王林山,等.渗铜烧结钢用高性能渗铜剂的研究及应用[J].粉末冶金工业,2011,12(6):43-47.

[2]吴晓莉,杨德统,申小平.熔渗铜对高合金烧结钢组织的影响[J].粉末冶金技术,2001,19(4):199-203.

[3]张华诚.粉末冶金使用工艺学[M].北京:冶金工业出版社,2004.

[4]孙加宝,熊翔,党胜云,等.粉末冶金渗铜钢的摩擦磨损性能[J].粉末冶金材料科学与工程,2013,18(1):33-38.