后钝体开口先进旋涡燃烧室燃烧特性的数值研究*

王志凯,曾卓雄,徐义华

(1 南昌航空大学飞行器工程学院,南昌 330063;2 上海电力学院能源与机械工程学院,上海 200090)

0 引言

美国Ramgen公司[1]提出了先进旋涡燃烧室(advanced vortex combustor,AVC)的概念,依靠前后两钝体形成的凹腔稳定火焰。燃烧过程中,回流旋涡结构受前钝体的遮挡,不受主气流脉动的影响。AVC因其结构简单、重量轻、燃烧稳定性强、燃烧效率高、污染物排放低等特点[2],成为具有发展前景的燃烧室设计方案。

邓洋波等[3-4]对AVC的流动及燃烧特性进行了数值模拟,结果表明AVC流场稳定、燃烧效率高、总压损失低且污染少。刘世青等[5-6]对AVC钝体结构参数及形状进行了研究,结果表明不同的钝体结构参数及形状对燃烧室流动性能有一定的影响。文献[7-9]对AVC燃料喷射进行了数值模拟,得到了较为理想的后钝体喷射位置、喷孔直径及喷射角度。

AVC凹腔内以及后钝体后侧可以形成稳定对称的旋涡对,二者中心轴线上流场的方向一致,于是笔者[10]将AVC后钝体开口,即在中心轴线方向上将后钝体贯穿,使凹腔与后钝体后侧回流区连通,使后钝体后侧回流区热质进入凹腔,通过数值模拟发现后钝体开口结构可以有效提高凹腔温度,且温度分布更加均匀。文中在获得的最佳开口结构上对不同来流速度、来流温度、壁面温度及燃气当量比下后钝体开口AVC的流场、温度场、总压损失、燃烧效率及燃烧产物量进行了数值模拟,以得到在不同燃烧条件下后钝体开口AVC的燃烧流动性能。

1 计算模型及方法

1.1 几何模型及结构参数

文中AVC模型[10]如图1所示,燃烧室通道尺寸为400 mm×100 mm×100 mm,前钝体结构尺寸为80 mm×60 mm×100 mm,后钝体结构尺寸为20 mm×42 mm×100 mm,开口角度为100°,开口尺寸为2 mm,凹腔长度为36 mm。

图1 后钝体开口AVC结构模型

1.2 边界条件

数值计算采用三维雷诺平均方程,湍流模型为Realizable k-ε model,近壁面采用标准壁面函数法进行处理,壁面边界条件为无滑移,压力-速度耦合采用SIMPLEC方法,扩散项采用二阶中心差分,对流项采用二阶迎风差分,燃烧模型为甲烷-空气有限速率化学反应模型。

燃烧室入口为主流进口,边界条件采用速度入口,入口来流速度(Vma)及来流温度(Tma)见表1;燃烧室出口边界条件为压力出口;燃烧室壁面为等温壁,壁面温度(Twall)见表1。燃气当量比记为Φ。

表1 燃烧条件参数

1.3 算例验证

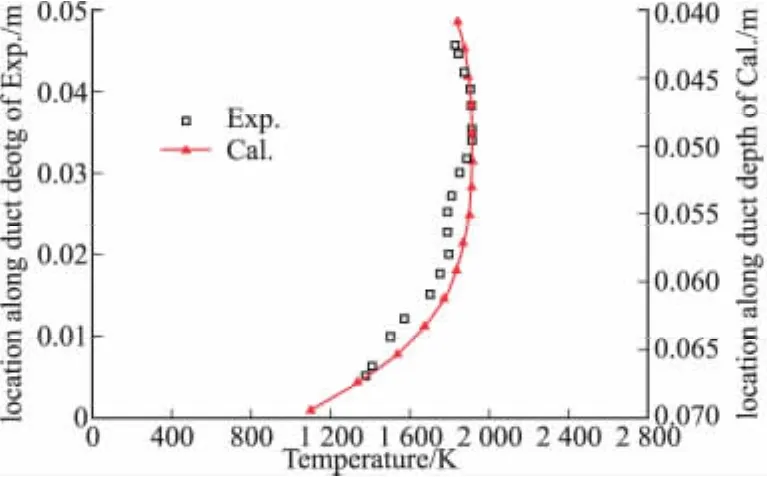

为验证文中计算的合理性,将主燃区出口截面径向温度分布的计算结果与文献[11]的实验结果进行了对比,结果如图2所示。由图可见,计算结果与实验结果吻合较好,表明文中所使用的计算模型与计算方法满足精度要求。

2 计算结果与分析

2.1 来流速度对燃烧性能的影响分析

图2 出口径向温度分布的实验结果与计算结果对比

保持燃气当量比 0.6,来流温度 300 K,壁温1 000 K,研究来流速度的变化对各燃烧性能指标的变化趋势。为了对燃烧室内流场及温度场变化进行直观分析,研究云图分布时文中选取燃烧室纵向中心截面(Z=50 mm)。

图3显示了不同来流速度下燃烧室速度流场分布情况。由图可见,随着来流速度的增大,燃烧室中心截面速度分布整体升高,这是因为增大来流速度,使得进入燃烧室气流的动量增加。而凹腔以及后钝体后侧回流区旋涡结构保持稳定不变,表明AVC在不同来流速度下都有很好的稳焰作用,这是因为钝体的遮蔽作用使得凹腔内流场免受主流脉动的影响。

图3 不同来流速度下速度流场分布图

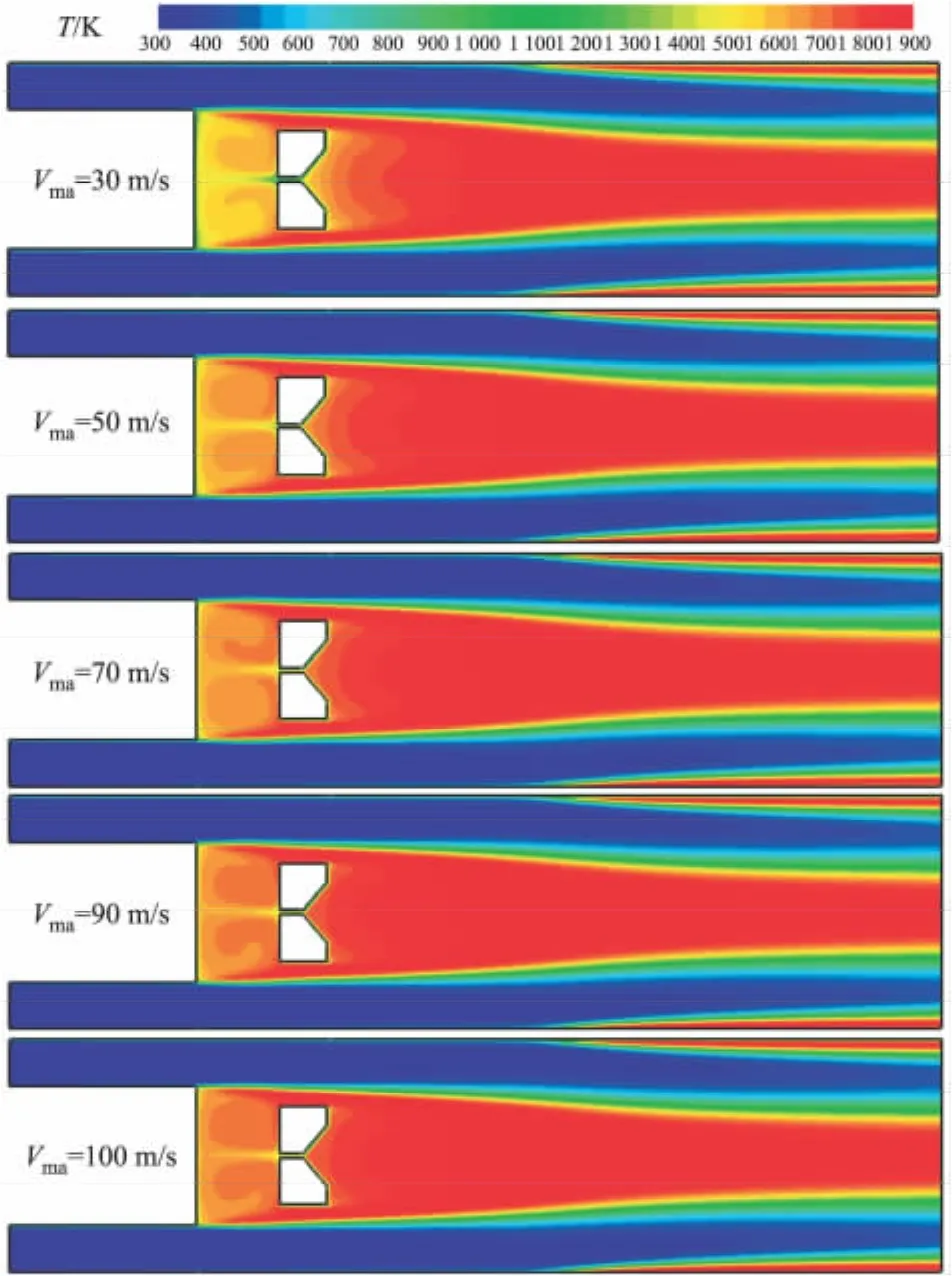

图4为不同来流速度下燃烧室温度分布图。由图可见,高温区域主要分布在凹腔内以及后钝体后侧区域,表明燃烧主要发生在凹腔及后钝体后侧。随着来流速度的增大,燃烧室凹腔内高温分布区域增大且更加均匀,其原因是来流速度越大,旋涡强度越大,涡旋转越快,有利于燃料的快速均匀掺混[12]。

图4 不同来流速度下温度分布图

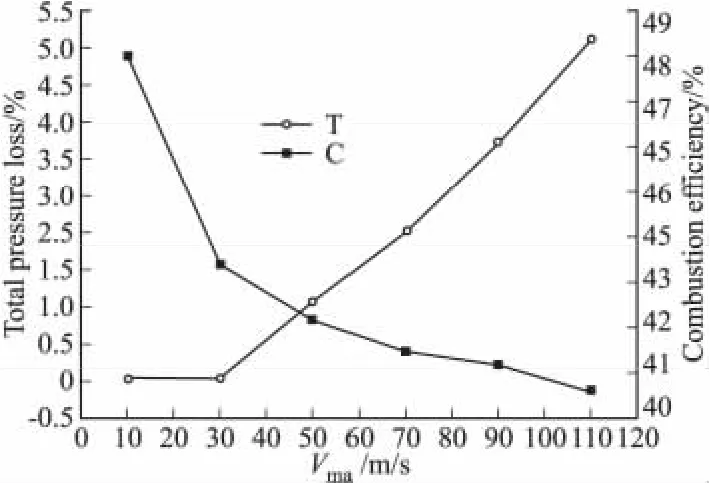

图5为来流速度对出口截面总压损失及燃烧室燃烧效率的影响曲线。由图可见,随着来流速度的增大,总压损失增大,原因在于气流与钝体的撞击会造成较大的动压损失,而且速度的增大使得气体间、气体与燃烧室壁面间的摩擦损失增大。

图5 来流速度对总压损失及燃烧效率的影响曲线

图5同时也显示燃烧效率随着来流速度的增大而减小,原因是来流速度较小时,单位时间进入燃烧室的燃料流量较小,且驻留时间较长。速度增大,虽然化学反应速率加快,但由于有更多的混合物需要反应,所以完全反应需要更长的时间。

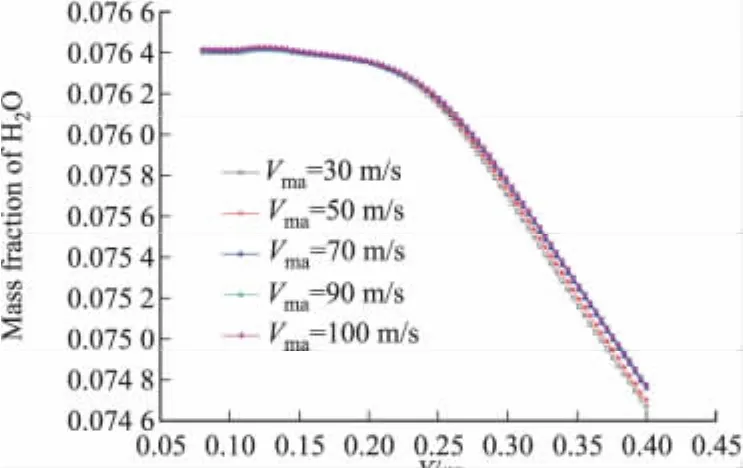

图6为不同来流速度下燃烧室出口径向CO2含量分布图。由图可见,对于不同的来流速度,CO2含量无明显区别,表明在文中研究工况下,来流速度的增大对燃烧室出口径向CO2分布影响不大。图7为不同来流速度下燃烧室中心轴线上的H2O含量分布曲线。由图可见,Vma=30 m/s时H2O分布最低,但各工况相差不大,表明来流速度的增大对燃烧室中心轴线上H2O含量影响不大。

图6 不同来流速度下出口处径向CO2含量分布

图7 不同来流速度下中心轴线上的H2O含量分布

2.2 来流温度对燃烧性能的影响分析

来流温度的改变会引起燃烧室内温度场的变化,进而对燃烧室燃烧性能产生影响。保持当量比0.6,来流速度50 m/s,壁温1 000 K,研究来流温度的变化对燃烧室流场、温度场的影响变化规律。

图8为不同来流温度下燃烧室内速度流场分布图。由图可见,凹腔内及后钝体后侧都形成了相同的稳定回流区,表明不同的来流温度均能保证AVC的凹腔稳焰及稳定燃烧。另外,随着来流温度的提高,燃烧室下游区域及出口处速度降低,表明来流温度的改变引起燃烧室内温度梯度的变化,进而影响到了速度场分布。

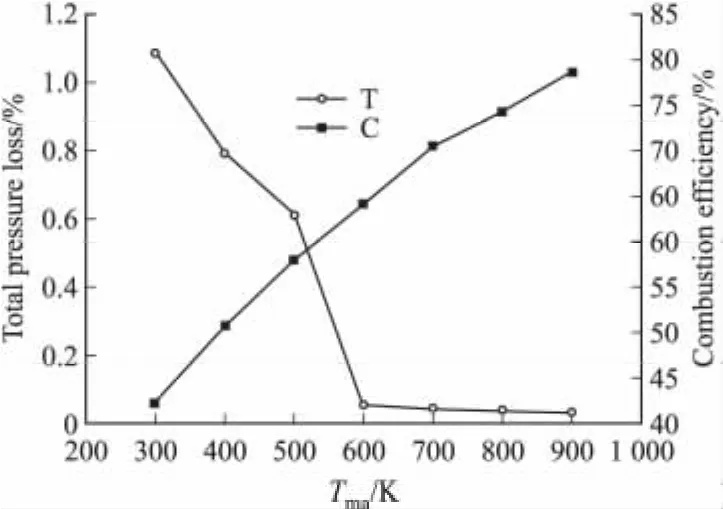

图9为来流温度对总压损失及燃烧效率的影响曲线。由图可见,随着来流温度的提高,燃烧室总压损失先减小后保持不变,其原因是,燃烧室内气流由于温升会造成一部分总压损失,而来流温度越高,温升越小,故总压损失越小;当来流温度提高到一定程度,燃烧室内温升保持不变,故总压损失保持恒定。

图8 不同来流温度下速度流场分布图

图9 来流温度对总压损失及燃烧效率的影响曲线

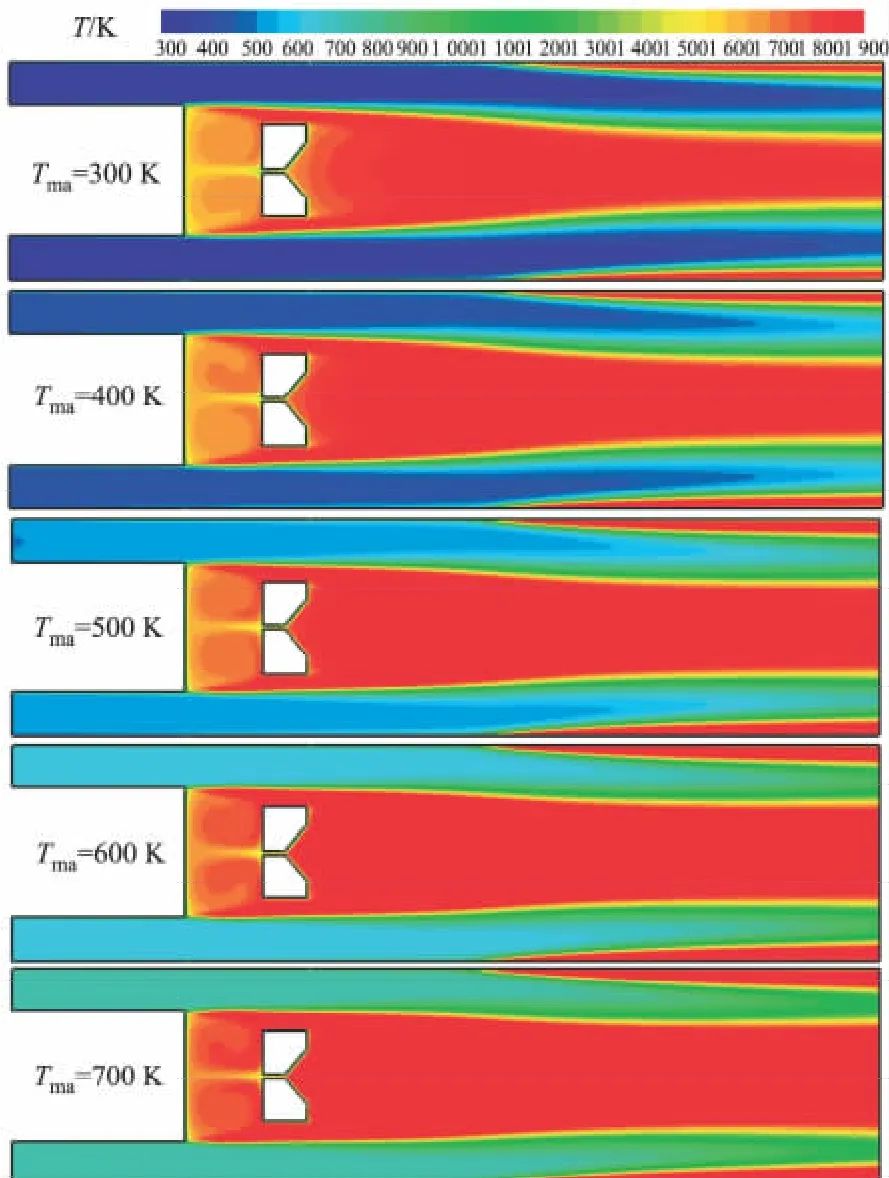

图9还表明随着来流温度的提高,燃烧效率逐渐增大。其原因是,来流温度越大,带入燃烧室的初始热量值越大,温度更接近燃料的着火点,从而使燃料燃烧更充分。图10为不同来流温度下燃烧室内温度场分布情况。由图10可见,随着来流温度的提高,燃烧室内整体温度均上升,其原因是来流温度越高,带入燃烧室的初始热量值越大,燃烧效率增大(图9),故燃料释放热量增大。

图11为不同来流温度下燃烧室出口处径向CO2含量分布曲线。由图可见,随着来流温度的提高,CO2含量增大,其原因是,来流温度的提高导致燃烧效率的增大,燃料燃烧更充分,排放的CO2产物也因此上升。图12为不同来流温度下燃烧室中心轴线上H2O含量分布。由图可见,随着来流温度的提高,H2O含量增大。其原因类似于CO2。

2.3 壁面温度对燃烧性能的影响分析

图10 不同来流温度下温度分布图

图11 不同来流温度下出口处径向CO2含量分布

图12 不同来流温度下中心轴线上的H2O含量分布

保持当量比0.6,来流速度50 m/s,来流温度300 K,研究壁面温度Twall的变化对燃烧室速度场、温度场以及其他性能指标的影响变化趋势。

图13为不同壁面温度下燃烧室纵向中心截面速度流场分布图。由图13可见,凹腔内以及后钝体后侧回流区旋涡相对稳定,而且速度分布无显著差异,表明壁面温度的变化对燃烧室速度流场无明显影响。

图13 不同壁面温度下速度流场分布图

图14为不同壁面温度下燃烧室纵向中心截面温度分布图。由图可见,随着壁面温度的提高,凹腔内温度也逐渐升高,而且温度分布更加均匀。凹腔外侧其他区域温度也明显升高,其原因是壁面温度的提高引起燃烧室整个温度场的提高。

图14 不同壁面温度下温度分布图

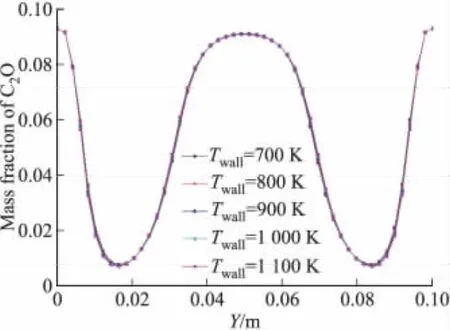

图15为壁面温度对总压损失及燃烧效率的影响曲线。由图可见,随着壁面温度的提高,燃烧室总压损失增大,燃烧效率降低。图16为不同壁面温度下燃烧室出口处径向CO2含量分布曲线。由图可见,随着壁面温度的提高,CO2无明显变化。图17为不同壁面温度下燃烧室中心轴线上H2O含量分布。由图可见,随着壁面温度的提高,H2O含量略微下降。

图15 壁面温度对总压损失及燃烧效率的影响曲线

图16 不同壁面温度下出口处径向CO2含量分布

图17 不同壁面温度下中心轴线上的H2O含量分布

2.4 燃气当量比对燃烧性能的影响分析

保持来流速度50 m/s,来流温度300 K,壁温1 000 K,研究燃气当量比对燃烧室性能的影响规律。图18为不同当量比下速度流场分布。由图18可见,当量比小于1.0时,随着燃气当量比的增大,燃烧室出口处的速度增大,即出口动能增大。当量比达到1.0之后,出口处的速度保持不变,表明富油状态下,燃气当量比对速度场分布无影响。

图18 不同当量比下速度流场分布图

图19 不同当量比下温度场分布图

图19为不同当量比下燃烧室中心截面温度分布。由图19可见,当量比小于1.0时,随着当量比的增大,燃烧室凹腔以及后钝体后侧区域的温度逐渐升高。其原因是,贫燃时,氧气充足,燃料均能充分反应,当量比越大,燃料越多,燃烧放热也越多。当量比达到1.0之后,凹腔内温度开始降低。其原因是氧气不足,使反应的燃料受到限制,放热量减少,故温度偏低。

图20为当量比对燃烧室总压损失及燃烧效率的影响曲线。由图20可见,总压损失随着当量比的增大呈现出先增大后减小的变化规律,当量比为1.0时达到最大值。其原因是,由图19可知,燃烧室温度随着当量比的增大先上升后降低,当量比为1.0时达到温度分布最高。也就是说燃烧室温升先增大后减小,温升越大,带来的气流总压损失也越大,故总压损失先增后减。

图20 当量比对总压损失及燃烧效率的影响曲线

图20还显示,燃烧效率随着当量比的增大而减小,其原因是,贫燃时,氧气充足,燃料均能充分反应,当量比越小,燃料越少,故可以完全反应,燃烧效率也较高;富燃时,氧气不足,使反应的燃料受到限制,且当量比越大,燃料越多,故反应程度越低,燃烧效率也因此较低。

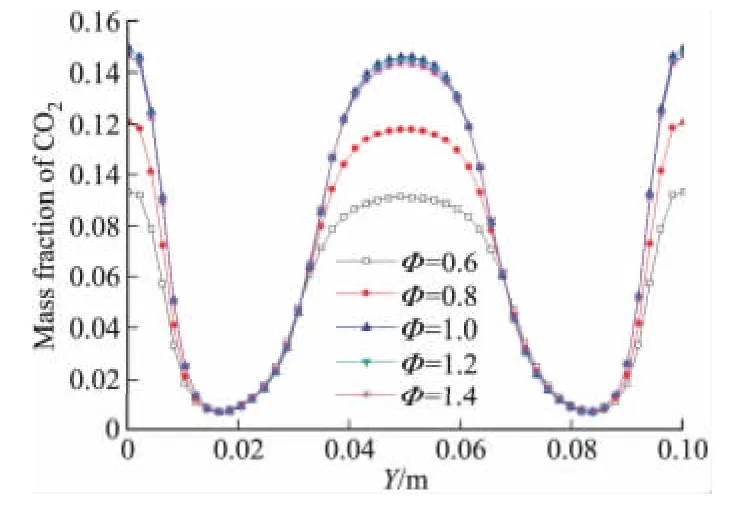

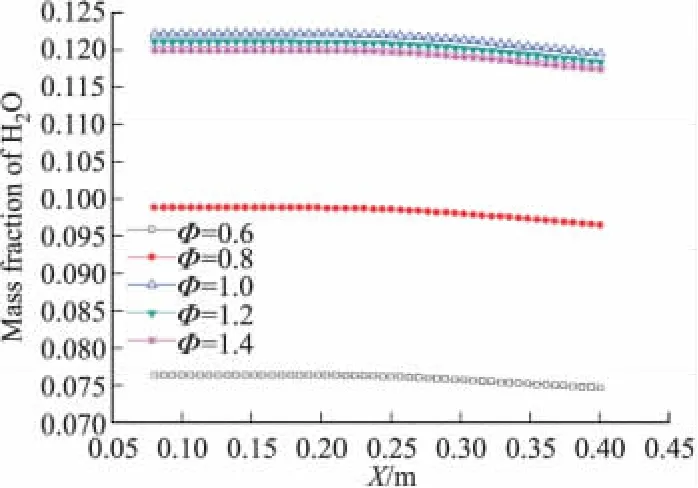

图21为不同当量比时燃烧室出口处径向CO2含量分布曲线。由图21可见,当量比小于1.0时,随着当量比的增大,出口径向CO2分布升高;当达到1.0之后,CO2含量曲线重合。这是因为生成的CO2与燃料完全反应释放出来的CO2有关,贫燃时随着当量比增大,燃料增多。由于处于贫燃时氧气充足,燃料可完全燃烧,故释放出来的CO2逐渐增大。当量比达到1.0之后,虽然当量比增大,但是由于氧气有限,生成的CO2保持在完全燃烧状态。图22为不同当量比时中心轴线上H2O含量分布曲线。由图22可见,规律与出口径向CO2规律一致。

图21 不同当量比下出口处径向CO2含量分布

图22 不同当量比下中心轴线上的H2O含量分布

3 结论

文中通过数值模拟对不同来流速度、来流温度、壁面温度以及燃气当量比下后钝体开口AVC的速度场、温度场及相关性能参数进行了分析,结论如下:

1)后钝体开口AVC在不同来流速度下都能发挥很好的稳焰作用。随着来流速度的增大,燃烧室整体速度分布增大,凹腔内高温分布区域增大且分布更加均匀,总压损失增大,燃烧效率降低。

2)随着来流温度的提高,燃烧室内整体温度均上升,燃烧室下游区域及出口处速度降低,燃烧室总压损失先减小后保持不变,燃烧效率增大,出口处径向CO2含量及中心轴向上的H2O含量增大。

3)随着壁面温度的提高,凹腔内温度逐渐升高,而且温度分布更加均匀,燃烧室总压损失增大,燃烧效率降低。

4)总压损失随着燃气当量比的增大先增大后减小,当量比为1.0时达到最大值。燃烧效率随着当量比的增大而减小。贫燃时,随着当量比的增大,燃烧室出口处的速度增大,凹腔以及后钝体后侧区域的温度升高,出口径向CO2及中轴向上H2O分布升高。富燃时,当量比对速度场分布无影响,CO2及H2O含量保持恒定,但凹腔内温度降低。

[1]Edmonds R G,Steele R C,Williams J T,et al.Ultra-low NOxadvanced vortex combustor,ASME Paper 2006-GT-90319[R].2006.

[2]邓洋波,刘世青,钟兢军.先进旋涡燃烧室燃烧特性数值模拟[J].大连海事大学学报,2008,34(3):21-24.

[3]邓洋波,刘世青,钟兢军.AVC中钝体布置与燃烧室流动特性研究[J].工程热物理学报,2008,29(8):1415-1418.

[4]邓洋波,刘世青,钟兢军.先进旋涡燃烧室流动与燃烧特性分析[J].航空动力学报,2009,24(3):488-493.

[5]刘世青,钟兢军.驻涡燃烧室后驻体形状选择冷态数值研究[J].工程热物理学报,2010,31(9):1480-1483.

[6]刘世青,钟兢军.驻涡燃烧室最佳中心驻体宽度选择的数值研究[J].航空动力学报,2010,25(5):1005-1010.

[7]刘世青,钟兢军.驻涡燃烧室后驻体喷射角度影响冷态数值研究[J].哈尔滨工程大学学报,2010,31(8):1065-1072.

[8]钟兢军,刘世青.后驻体喷孔位置对驻涡腔流动冷态数值的影响[J].上海海事大学学报,2011,32(1):44-48.

[9]刘世青,钟兢军,程平.喷射孔径影响驻涡燃烧室性能冷态数值研究[J].汽轮机技术,2010,52(2):107-111.

[10]王志凯,曾卓雄,徐义华.先进旋涡燃烧室后钝体开口结构的数值研究[J].推进技术,2014,35(6):809-814.

[11]Singhal A,Ravikrishna R V.Single cavity trapped vortex combustor dynamics-part-1:Experiments[J].International Journal of Spray and Combustion Dynamics,2011,3(1):23-44.

[12]李瑞明,刘玉英,刘河霞,等.驻涡燃烧室主流对凹腔涡流动的影响[J].航空动力学报,2009,24(7):1482-1487.