基于变刚度模型的变速铣削稳定性的试验研究

薛小强,冯勇,贾丙辉

(南京工程学院 机械工程学院,江苏 南京 211167)

基于变刚度模型的变速铣削稳定性的试验研究

薛小强,冯勇,贾丙辉

(南京工程学院 机械工程学院,江苏 南京 211167)

通过对变刚度模型切削试验考查了恒速铣削和在不同变速参数下变速铣削的极限切深,得到稳定性耳瓣图。试验结果表明,变速铣削在变速参数选择合适时可提高极限切深。将恒速铣削和变速铣削的耳瓣图进行对比分析,确定加工时是否需要选择变速铣削和如何选择变速参数,可应用于实现颤振的自动控制。

变速铣削;颤振抑制;极限切深;变速参数

颤振是机械加工中经常出现的有害现象,颤振的出现使工件表面出现振纹,严重影响零件的加工精度,并且产生噪音,甚至会造成刀具和工件的损坏,为了避免颤振的出现,采用的最常见的方法是减小加工参数,这样使生产效率难以提高。再生型颤振是机床颤振中经常起作用的主导型颤振,变速切削方法是抑制或消减再生型颤振的一种切实有效的方法[1⁃2],国内外很多研究表明[3⁃12],变速切削具有较好的减振效果。但变速切削是否在任何时候都一定会比恒速切削的加工效果好,本文就这一问题分别做了恒速和变速铣削时极限切削实验,对实验结果进行分析,在是否选择变速切削和如何选择变速参数方面得到了一些结论。

1 基于促使加工过程在稳定区域进行的变速切削抑振机理[13⁃14]

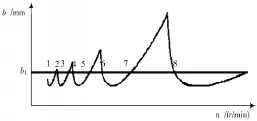

某机床在仅对轴向切削深度进行改变时得到的切削稳定图如图1所示,曲线上面为切削不稳定区域,曲线下方为切削稳定区域。从图中可以看出,对于某一特定转速,随着轴向切削深度的增加,将从稳定区域进入不稳定区域,从而产生颤振。在实际加工中,为了避免颤振的出现,只能采用最小的轴向切削深度进行加工,从而浪费了机床的能力。但是对于某一给定的轴向切削深度b1,仅仅改变主轴转速,颤振有时产生,有时不产生,如图1所示,当转速逐步增加时,切削加工过程从点1的开始沿着不稳定区域-12到点2,这时将产生颤振;从点2开始的沿着稳定区域-23到点3,这时不产生颤振;从点3沿着不稳定区域-34到4,这时将产生颤振,依次类推。如果采用变速切削方法加工,使切削过程在稳定区域和不稳定区域交替进行加工,在理论上只有在不稳定区域加工时系统才会产生振动响应,稳定区域的振动响应基本为0,当采用合适的变速范围时,稳定区域宽度和不稳定区域宽度的比例合适时,变速切削加工过程产生的振动将远远小于恒速切削过程。

2 恒速切削极限切深试验

颤振的出现与机床的动态特性息息相关,每台机床

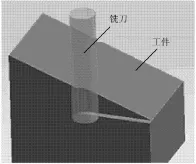

的极限切深图均不相同,即使是同一机床,切削条件的不同,极限切深图也不相同,在研究变速铣削稳定性时,首先要研究恒速切深稳定性,根据一定的实验条件,获得系统的切削稳定图。本文设计了一种变刚度切削试验方案,以获得机床在特定转速下极限切深,如图2所示。

图1 切削稳定性图

图2 试验方案示意图

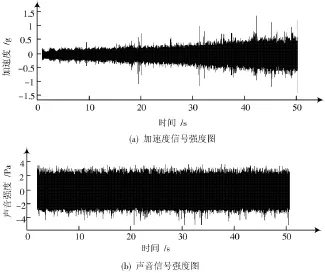

试验时保持固定径向切深,轴向切深从0开始,连续增大,直至产生颤振(在刀具悬伸长度允许的条件下),即可得到所有转速下极限轴向切深。具体试验切削参数如下:径向切深ae=2 mm,主轴转速n从500~2 400 r/min,每次固定增加100 r/min,轴向切深ap为从0~19 mm,进给量fz=0.025 mm/z。在主轴转速较低时,如500 r/min和600 r/min切削时,由于受刀具悬伸长度所限,在最大轴向切削深度时,振动幅值较小,没有出现颤振现象,其径向加速度信号、声音强度信号如图3所示。

图3 500 r/min时的信号图

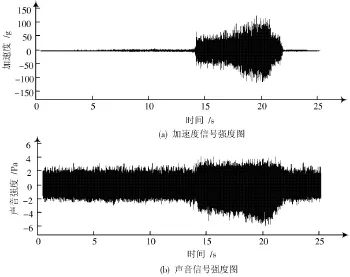

主轴转速超过700 r/min时振动幅度在达到某一轴向切削深度时明显增大,出现颤振现象,图4所示为主轴以1 200 r/min转速切削时,加工过程中的径向加速度信号、声音强度信号。

图4 1 200 r/min时的信号图

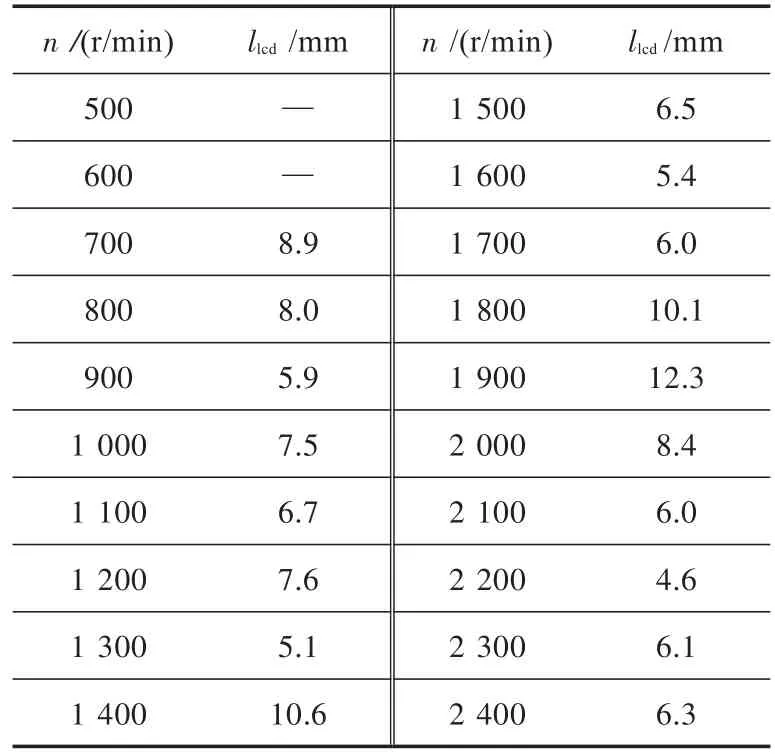

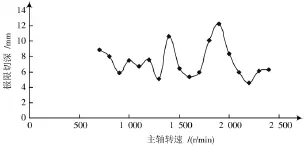

当定义颤振状态为加速度最大幅值超大于1.5 g时,可以得到某一转速下的极限切深llcd,具体结果如表1所示。图5是根据表1的数据绘制的切削稳定图。从图5中可以看出,在主轴转速为1 300 r/min,1 600 r/min,2 200 r/min时,极限切深较小;在主轴转速为1 400 r/min,1 900 r/min时,极限切深较大,每一个稳定区域的宽度随着转速的增加而逐渐变宽。

表1 恒速铣削极限切深表

3 变速切削极限切深试验

根据已有的恒速切削稳定性的试验结果,对变速切削稳定性进行研究。根据所选变速参数,为了使主轴在加工时转速不超过允许范围,在进行变速切削极限切深试验时,选取主轴最低转速为900 r/min,最高转速为1 800 r/min。进行两因素两水平正交试验,共40组试验,考察指标为变速切削时的极限切深,具体切削参

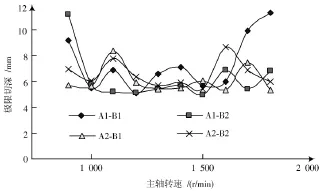

数如下:主轴转速n从900 r/min开始,每次增加100 r/min,直至1 800 r/min,取10个转速点,变速装置采用基于DSP的矢量控制系统,其他参数和试验方法与恒速切削试验相同。试验因素及水平如表2所示。加工过程中也是采集声音和加速度信号,颤振状态定义也与恒速切削试验相同,可以获得各个试验条件下的极限切深,具体数据见表3。各种试验因素及水平下的切削稳定图如图6所示。

图5 恒速铣削极限切深图

表2 试验因素及水平表

图6 变速铣削极限切深图

4 试验结果分析

对比图6和图5可以看出,由于变速切削时是否产生振动是取决于在变速范围内稳定区域和不稳定区域的宽度范围比,变速切削时的极限切深一方面受恒速切削时的极限切深影响,另一方面也受变速幅值和变速频率的影响。以变化幅值为30%,变化频率为0.1 Hz的变速切削为例,其最小极限切深出现在1 600 r/min和1 800 r/min,为5.4 mm,与恒速切削时相比,1 600 r/min时与恒速的5.5 mm相差不多,但在1 800 r/min,则比恒速时的10.1 mm小了很多;最大极限切深出现在1 100 r/min,为8.4 mm,较恒速切削时的6.7 mm有所增大,具体原因要根据恒速切削时的稳定性图(见图5)详细说明。变速铣削极限切深表见表3。

表3 变速铣削极限切深表

从表3中可以看出,对于不同的变速频率,极限切深有时比恒速切削时大,有时比恒速切削小。在图5中恒速极限切深较小的转速,如转速1 100 r/min,采用30%的变速幅值,变速范围为770~1 430 r/min,从图5中可以看出,稳定区的宽度要大于不稳定区的宽度,故极限切深大幅提高;采用10%的变速幅值,变速范围为990~1 210 r/min,稳定区的宽度与不稳定区的宽度基本相同,故极限切深反而减小。恒速极限切深较大的转速,如转速1 800 r/min,不论是采用10%的变速幅值,变速范围为1 620~1 980 r/min,还是采用30%的变速幅值,变速范围为1 260~2 340 r/min,稳定区的宽度均小于不稳定区的宽度,且变速范围越大,稳定区的宽度比不稳定区的宽度越小,故极限切深在30%变速幅值下反而降低了很多;10%变速幅值下,变速频率为0.1 Hz时得到比较大的极限切深,这是由于速度变化比较平稳;变速频率为0.5 Hz时,由于速度变化过快反而得到较小的极限切深。

5 结语

综上所述,变速切削的极限切深受具体试验条件和

变速参数影响。在恒速切削极限切深较小时,可采用变速切削方式提高切削效率;在极限切深较大时,采用变速切削方式对切削效率提高有限,甚至降低切削效率,故在实际应用时应根据具体情况合理选择加工方式,可消除或降低振动,提高生产率。

[1]星铁太郎.机械加工的分析与对策[M].顾崇衔,译.上海:上海科学技术出版社,1984.

[2]SEXTON J S,STONE B J.The stability of machining with con⁃tinuously varying spindle speed[J].Annals of the CIRP 1978,27(1):321⁃325.

[3]OLBRICH R J,FU H J D,BRAY DEVER R E,et al.Study of control system with varying spindle speed in face milling[C]// Proceedings of the 13th North American Manufacturing Re⁃search Conference.California:University of California⁃Berke⁃ley,1985:567⁃574.

[4]LIN S C,DEVER R E,KAPOOR S G,et al.The effects of variable speed cutting on vibration control in face milling[J]. Journal of Engineering for Industry,1990,112(1):1⁃11.

[5]SASTRY S,KAPOOR S G,DEVOR R E.Floquet theory based approach for stability analysis of the variable speed face⁃milling process[J].Journal of Manufacturing Science and Engi⁃neering,2002,124(1):10⁃17.

[6]AI⁃REGIB E,NI J,LEE S H.Programming spindle speed vari⁃ ation for machine tool chatter suppression[J].International Journal of Machine Tools&Manufacture,2003,43(12):1229⁃1240.

[7]BEDIAGA I,ZATARAIN M,MUNOA J,et al.Application of continuous spindle speed variation for chatter avoidance in roughing milling[J].Proceedings of the Institution of Mechani⁃cal Engineers Part B:Journal of Engineering Manufacture,2008,225(5):41⁃46.

[8]JAYARAM S,KAPOOR S G,DEVOR R E,et al.Analytical stability analysis of variable spindle speed machining[J].Jour⁃nal of Manufacturing Science and Engineering,2000,122(3):391⁃397.

[9]吴祥,薛秉源,贝季瑶.变速磨削的试验研究[J].磨床与磨削,1985(2):2⁃5.

[10]王仁德,高国利,王启义.变速切削抑振机理[J].东北大学学报:自然科学版,1996,17(5):544⁃548

[11]于骏一,吴博达,杨国辉.变速铣削工艺的试验研究[J].机械制造,1993(5):12⁃13.

[12]闫占辉,勾治践,于骏一.变速铣削的综合试验分析[J].试验技术与试验机,2002,42(z1):51⁃52.

[13]于骏一,杨辅伦,吴博达.变速切削的减振机理[J].机械工程学报,1995,31(6):11⁃16.

[14]于骏一,吴博达.机械加工振动的诊断识别与控制[M].北京:清华大学出版社,1994.

[15]北京大学数学力学系概率统计组.正交设计法[M].北京:化学工业出版社,1979.

Experiment study on variable speed milling stability based on variable stiffness model

XUE Xiaoqiang,FENG Yong,JIA Binghui

(School of Mechanical Engineering,Nanjing Institute of Technology,Nanjing 211167,China)

The limiting cutting depth of variable speed milling with different variable speed parameters and constant speed milling was examined in cutting test of variable stiffness model,and the stability lob graph was obtained.The experimental re⁃sults show that the selection of proper parameters for the variable speed milling can improve the limiting cutting depth.The lob graphs of constant speed and variable speed milling are compared to determine whether the variable speed milling should be cho⁃sen and how to select the variable speed parameters.The method can be applied to the automatic control of chatter.

variable speed milling;chatter suppression;limiting cutting depth;variable speed parameter

TN710⁃34;TH161+.6

A

1004⁃373X(2015)24⁃0132⁃04

10.16652/j.issn.1004⁃373x.2015.24.038

薛小强(1976—),男,山东烟台人,讲师,硕士。研究方向为先进制造技术。

2015⁃08⁃25

国家自然科学基金资助项目“涡轮叶尖间隙光纤动态精密测量方法研究”(51405222);江苏省自然科学基金面上项目:基于介观热力效应的无模型切削温度预测研究(BK20131341)