电动活套在带钢热连轧中的应用

陈嘉英

(杭州钢铁股份有限公司维检中心,浙江 杭州 310022)

在热轧带钢生产中,张力是影响成品带钢纵向宽差的最重要因素,其控制效果的好坏直接影响成品的宽度指标。因为活套高度控制和张力控制是相互耦合的,所以此二者成为热轧带钢控制系统中最重要的环节,是生产出高精度带钢产品的根本保证。

杭钢热带厂早期在带钢精轧机架中使用的是气动活套,具有摆轴惯量小的优点,但活套动作不稳定、可靠性差,不能跟随活套角度的变化实时地实现微张力的闭环控制。

为此,工厂进行了自动厚度控制系统(AGC,Automatic Gauge Control)改造,用性能良好的“低惯量恒张力快速电动活套”取代了原有的气动活套,使连轧过程中的带钢始终处于微张力小惯量轧制状态,同时,活套对带钢的追随性能也非常好。

一、带钢热连轧活套装置

1.电动活套的组成

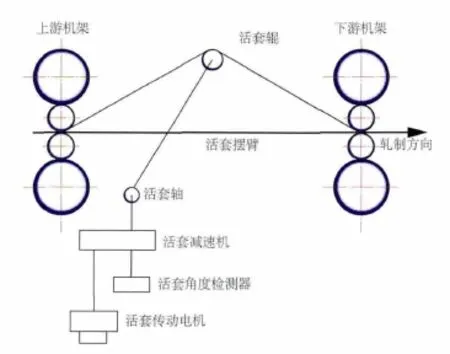

电动活套的电气部分主要由活套角度检测器、活套传动电机、直流调速装置、可编程控制器等组成。图1为活套机构简图。

2.活套角度检测器

在热连轧机组中,带钢在两机架间形成的活套量很难直接检测,一般只能通过活套摆臂的角度间接获得。因此,活套角度检测器的选择至关重要。

活套角度检测器一般有电位计和编码器两种。编码器与电位计相比,具有响应速度快、检测精度高、调整方便、故障率低等优点。绝对值编码器在断电后,一旦系统中产生某种运动,通电后立即能获得机械运动的实际位置。另外,只有当绝对值编码器第一次安装或更换编码器后才需要对编码器进行机械零位的校准从而进行计数。

杭钢热轧带钢厂电动活套的活套角度检测器使用的是德国Pepperl+Fuchs(倍加福)的单圈绝对值编码器,型号为ASS36M-F4AK1AOGN-0013,图2为编码器外观图。

图1 活套机构简图

图2 编码器外观图

3.活套传动电机

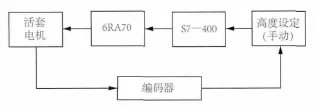

电动活套使用的是带有冷却风机的直流电动机,型号为ZZJ-804,活套起套时,该电机长期处于堵转运行状态,电机温度较高,所以需要自带冷却风机,该厂在精轧区的6个机架精轧平辊JP1~JP6之间安装了5个电动活套装置LP1~LP5,电动活套的自动控制是由西门子的直流调速装置6RA70和西门子的可编程序控制器S7-400来实现的。活套自动、手动示意图如图3所示。

图3 活套自动、手动示意图

二、活套装置的调节控制

1.活套高度的调节控制

带钢在轧制过程中,遵循机架间秒流量相等原则,以保证带钢在机架间稳定轧制。但精轧机主机传动系统总是存在着咬钢时的动态速降,在稳定轧制阶段又总是存在着各种干扰,不可能始终保持各机架之间良好的速度匹配关系。设置活套机构的目的,就是为了检测到这些偏差,检测到机架间的活套量,进而吸收这些活套量,使得生产正常稳定。

活套调节的方式分为“自动”和“手动”两种方式。自动方式下,活套调节的最大范围为±10%机架速度设定值。

活套高度的自动控制系统是以一定高度值为目标值,通过各机架的速度来控制高度,以保证张力的恒定。还可以对各机架之间的张力大小进行一定的修正。由于活套既是机架之间张力大小的检测,也是张力微调的缓冲器,活套高度控制系统可以通过各机架的速度来控制活套的高度,因此保持各机架张力恒定,特别是使得各机架在带钢加减速时保持同步很重要。

手动方式是生产操作人员通过操作总操台上的起(落)套开关进行控制,该开关量通过PLC输出到远程通信模块,再传输到活套控制柜的直流调速装6RA70,从而来控制活套的起落套,手动活套的起落套控制完全不参与轧机速度的修正。

(1)活套高度基准设定环节

活套高度基准的设定,可以手动设定和通过计算机来完成。两种情况下都要根据给定的活套摆角,通过计算将活套辊摆角的基准值变化为活套量的基准值,计算公式为:

θ=[(n-n0)/16384]×360+θ0

式中:θ——实际活套的角度反馈值,°;

n——任一活套角度所对应的二进制码值;

n0——机械零度角对应的二进制码值;

θ0——活套在任意位置的实际角度,°。

(2)活套高度的检测环节

要进行活套高度的控制,除了给定的基准值之外,还必须有活套辊摆角的实际值。实际角度检测是用绝对值编码器来检测的,检测值以格雷码的形式输入到2号主电室“速度远程柜”中的绝对位置输入模块西门子SM338中,通过PLC计算处理后,输出活套电机给定信号至“活套传动柜”中的直流调速装置6RA70进行调速控制。

2.活套张力的调节控制

活套控制分为3个基本阶段:起套至带钢张力形成、活套小张力连轧(高度闭环控制)和落套阶段。

(1)起套并开始形成张力

起套至带钢张力形成阶段主要是指带钢头部被轧辊咬入开始一直到带钢在机架之间建立张力之前的阶段。在整个连轧过程中,这段时间很短,约为0.8s左右。带钢在此阶段有以下几个特点:带钢在咬入阶段,轧机受到带钢冲击载荷作用会产生动态速降;由于有动态速降导致产生一定的活套量;活套起套控制要求具有快速和软接触带钢特性。

软接触是指首先电机以较大的速度起套,装置给出较大的限幅值保证迅速起套,同时在活套上升到一定高度快接近工作点角度时,活套电机转速要下降一定的数值,活套电流退出饱和,实现活套装置与带钢的软接触,在起套完成后活套处于电压、电流双环控制状态。

(2)小张力连轧阶段

是指带钢被轧辊完全咬入之后,并在机架之间已建立起小张力,而已处于稳定连续轧制阶段。该阶段所占时间约为整个连轧时间的95%以上。此阶段活套辊的摆角在活套高度调节器的作用下,使其在所规定的工作角度范围内波动。直流调速装置6RA70的电流环一直工作在限幅状态,控制系统无法退出饱和,速度外环处于开环状态控制。作用于带钢上的张力围绕给定的张力值,也作相应的微量波动。活套工作过程中张力大小、张力波动,都会直接影响轧制状态稳定性及轧制力大小,进而影响带钢厚度。

(3)落套阶段

落套阶段是指活套从接收到来自于跟踪的落套命令到活套下落至零位这一阶段。在这一阶段,为了避免带钢发生甩尾和减轻活套下落造成的机械冲击,该系统采用软着陆控制策略(功能和软接触一样)。

3.活套工作的参数状态

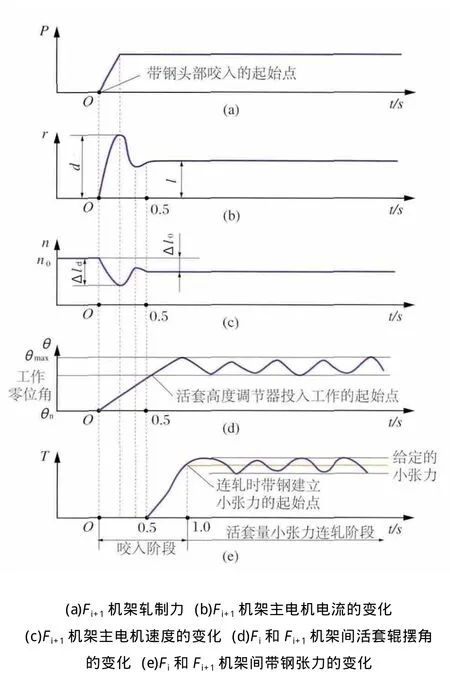

带钢在精轧机组中进行连轧时的压力P、电流I、转速n、摆角θ和张力T的变化规律如图4所示。

图4 带钢连轧参数变化规律图

轧机压头发出有钢信号起、到活套辊升至工作位置、活套辊绷紧带钢并建立给定的小张力,总耗时约 1s。

带钢头部被i+1机架咬入后0.5s内,主电机负荷(电流或力矩)恢复稳定运行。

在带钢头部被i+1机架咬入后0.3~0.5s内,i+1机架的动态速降得以恢复,而此时间内i机架和i+1机架之间积累了一定的活套量Δld。

带钢头部被i+1机架咬入后0.5s,由于i+1机架产生了一定的动态速降,则此时带钢处于松弛状态,而活套辊处于升起阶段。

带钢头部被i+1机架咬入后1s左右,活套辊将带钢绷紧,在带钢上产生给定的小张力,则此时连轧机组便进入了小张力连轧阶段。

综上所述,在给定的轧制条件下,咬入阶段由于动态速降所形成的活套量是一个固定值,一旦形成此活套量之后就不再增长。

三、精轧机组速度控制

精轧机组速度系统由速度设定及速度调节两部分构成,速度设定用于穿带前将各机架速度调整到设定值,而速度调节则是穿带后的动态调节,各机架间的速度级联便是速度调节部分的一个重要功能。

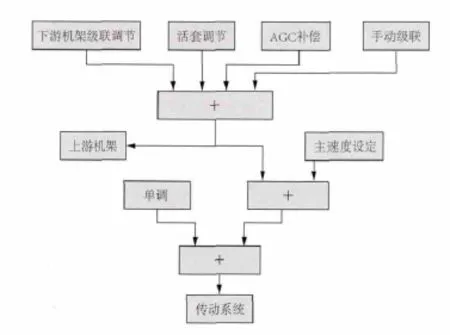

精轧机各机架的速度给定量由主速度给定、下游机架级联调节量、活套调节量、AGC补偿量和手动级联量组成。同时该机架的速度给定又影响到上游机架的速度给定。

精轧机可通过操作台进行“点动”操作,该操作用于轧机主轴定位和事故处理。点动既可以单独点动,也可以联合点动,点动速度为最大速度的±10%,在联合点动时,相应机架及其上游机架同时点动运行。图5为精轧机组主速度系统的功能框图。

图5 精轧机组速度系统的功能框图

四、结论

目前,国内新建和改建的宽带或窄带热连轧生产线普遍采用电动活套控制方式。电动活套具有低惯量、恒张力、快速响应的特性优点,其结构简单、坚固耐用、性能稳定,张力调节方便,运行可靠,维修方便,是一种可靠的成熟技术。

[1]辽宁金自天正智能控制有限公司.杭州钢铁有限公司热带厂AGC改造工程控制系统技术方案[Z].2013.

[2]郑申白,史东日,马劲红.轧制过程自动化技术[M].北京化学工业出版社,2009.