入厂煤机械化采样装置的改造优化*

徐建华,许国平,王 磊

(浙江浙能长兴发电有限公司,浙江 长兴313000)

浙江浙能长兴发电有限公司(以下简称长电公司)是一家拥有4*300MW 装机容量的内陆燃煤电厂(即将通过改造变成4*330 MW 装机容量),其一年消耗的煤炭总量在250万吨以上,燃煤成本占燃煤电厂发电总成本的70%.

随着长电公司燃煤精细化管理的推进,保证燃煤验收环节100%检斤检质是其中重要的目标.集团公司关于节能指标严格执行《火电厂技术经济指标计算方法》(DL/T 904-2004)标准,规定长电公司到厂煤结算约定全水分参与计量,到厂煤结算=计量煤量*(100-实际水分)/(100-合同规定水分)[1].燃煤实际水分对到厂煤结算造成的影响非常大,燃煤供应方强烈要求用于入厂煤水分化验的煤样必须采用机械化自动采样.基于这些要求,提高入厂煤机械化采样装置投用率,确保采样具有代表性和装置运行可靠性更是燃煤精细化管理中的重要任务.

1 长电公司入厂煤机械化采样装置概况

长电公司安装的2套入厂煤机械化采样装置均为皮带中部取样,分别安装于#1A、#1B 皮带机上中部(对称布置).根据设定的时间间隔(定时采样)实行全自动机械采制样,采集的子样经一次破碎,一级定比缩分后进行自动罐装,收集水分和成分分析的通用大样.余煤分别返回#1A、#1B 皮带机上.可根据铁路来煤或水路来煤重量确定,每批量约在180~3 200t之间,可根据有关规定确定最小子样数目及采样的时间间隔;采样的预定时间间隔可根据需要进行调整.采样系统在煤流变化情况下,能精确均匀地采取煤样.整个取样系统包括采样装置、破碎机、给料机、缩分器、样品收集器、余煤返回装置、电控系统及系统内的全部取样装置,该系统能在现场进行调整,系统与供料皮带机联锁工作,并具备了“远方控制”和“就地控制”两种控制模式.

长电公司1A、1B入厂煤采样装置2007年底投入运行,两套采样装置的合格证书于2012年1月份到期.

2 入厂煤机械化采样装置投用率存在的问题及原因分析

2.1 存在的问题

经统计,2011年入厂煤采制样系统电控缺陷有69条,采制样系统机务缺陷统计有77条,占当年燃料系统缺陷近10%,严重影响了入厂煤机械化采制样装置系统的投用率.另外,根据燃煤管理连续一个月的跟踪对比采样分析,机械采样水分均比人工采样水分低0.4%,呈单向偏差,严重损害了公司利益.

1A、1B入厂煤采样装置存在的问题主要表现为:①一次给料机出口和落煤管堵煤现象频繁,破碎机堵塞严重;②采样头偏宽,引起取样量大,容易造成落煤管和破碎机堵塞;③集样桶数量多,面积大,水分增发相对大,导致煤样的代表性差,对公司的经济带来不必要的损失;④破碎机缩分器最为突出的问题是易堵煤、难清理.

2.2 原因分析

采样装置最为突出的问题主要有:机械装置不能长期可靠运行、采样代表性差.在投运过程中主要表现为煤样难以达到采样标准要求、设备易堵煤、机械和电气故障多等现象.经过现场观察和查看分析,采样装置主要由于装置结构原因造成以上问题.

(1)采样头部位造成的原因.电力行业标准DL/T567.2-95规定:刮板式的皮带机械采样头,其活动臂的长度要与输煤皮带相吻合,在动作时既不能损伤皮带,又能刮出全部子样.长电公司机械采样装置的刮板在动作后难以达到不留“底煤”这一标准,采集的煤样往往只是皮带表层煤.另外,采样头端口煤样料斗开口不够宽,在运行中经常有样煤溅落在地,导致采样难以符合标准,煤样缺乏代表性.长电公司实际使用的刮板式采样头设计偏宽(350mm),且两侧无挡板,导致取样量大,容易造成落煤管和破碎机堵塞.

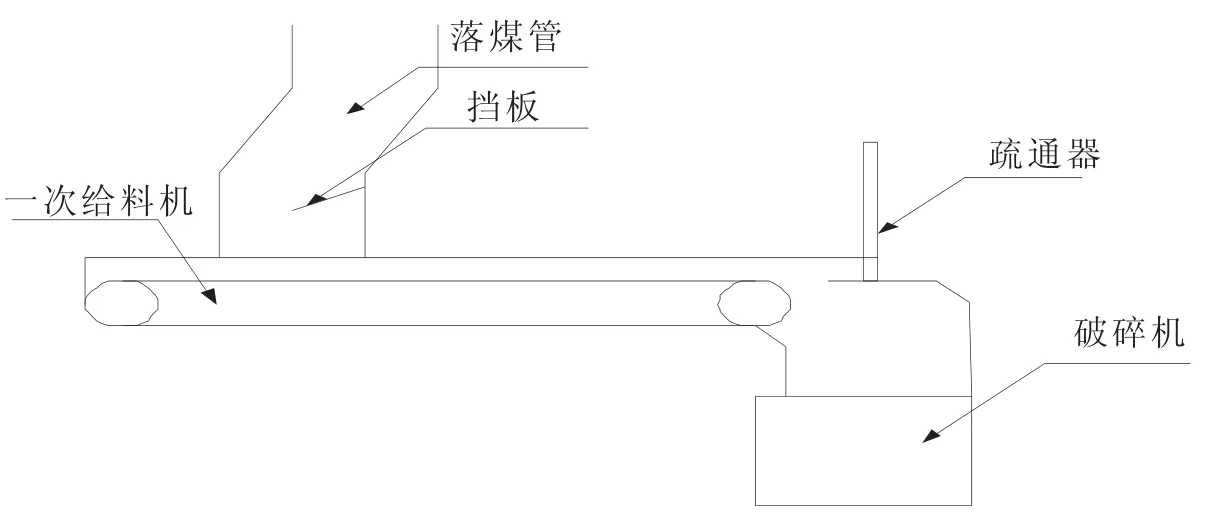

(2)落煤管部位造成的原因.当煤总水分较大时,其粘滞性相应增加.实际运行情况表明:当入炉煤水分大于10%时,入厂煤机械采样装置的落煤管会经常发生堵煤现象,轻者导致设备缺乏取样代表性,重者设备不能正常运行.目前使用的一次给料机太短仅为1m,工作距离只有400mm,落煤管位置布置靠前.煤样集中在给料机前侧,无法均匀输送至破碎机,引起落煤管与一次给料机前端堵塞,如图1所示.

(8)小蛇苔 Conocephalum japonicum (Thunb.)Grolle. 项 俊 等 (2006,2007,2008); 熊 源 新 等(2006);杨志平(2006);赵文浪等(2002);李粉霞等(2011);余夏君等(2018)

图1 改造前采样落煤管状况Fig.1 Status of the coal drop pipe before improvement

(3)采样头下部皮带托辊安装不合理,托辊少两组且不对称,引起采样断面不清晰,输送带表面煤样刮不干净.

(4)破碎机部位.入厂煤采样装置破碎机因采样时刮斗每次切断煤流的时间很短,物料短时间内全部进入破碎机,使超过破碎机的不易破碎成分常在破碎机内跳动,破碎时间较长,破碎机筛条间隙偏小,目前仅为10mm,破碎颗粒≤为3mm,小于规定标准.这些问题的存在一方面影响了煤样的破碎粒度,另一方面增加了采样设备的维护工作量,设备难以做到长期稳定运行.

(5)样桶.原样桶共有6只不锈钢制作的样桶,采用对口接样.由于6只金属桶其表面积大,水分容易蒸发,特别是夏天受现场高温环境的影响,水分蒸发尤为严重.再由于样桶接口采用的是非接触式对口,也是水分蒸发的原因之一.

(6)缩分器部位.破碎机缩分器最为突出的问题是易堵煤、难清理.按设计要求采用A3钢材质,经长期使用后,受煤湿度的影响,其内表面锈蚀粗糙,当煤水分高及样桶满煤时易发生堵煤故障.由于缩分器上端开口较窄,一旦发生堵煤故障,难以用工具清理,为了方便疏通,运行人员常常敲击缩分器,从而导致钢板变形,缩分器通道进一步缩小,堵煤现象步入恶性循环.

3 改造优化

3.1 改造优化目的

(1)在实施改造优化项目后,能通过2年一次的采样装置性能测验,取得电力工业华东发电用煤质量监督检验中心所发的合格证,将入厂煤采样装置作为到厂煤贸易决算的依据,有效维护公司利益,同时为切实保障机组燃煤的经济供给提供准确、标准的依据.

(2)通过对破碎机的筛板更换和调整,将煤样的破碎粒度控制在6~13mm 之间,避免破碎颗粒偏小而引起水分损失.

(3)通过对采样器、落煤管、一次给料机、破碎机、缩分器等改造,降低入厂煤采样装置的堵塞率,增加设备的投用率.

3.2 改造内容及实施

为了规范入厂煤机械化采样工作,使所取煤样更具代表性、公正性,并减少取样工人的劳动强度,有效维护企业利益,提高公司燃煤精细化管理水平,制定详细的具有针对性的改造方案加以实施.

3.2.1 改造优化的内容

(1)根据标准,改造优化采样器尺寸.按规定无论何种采样器,其开口尺寸应不小于火电厂发电用煤最大粒度的3倍.在分析了国外机械采制煤样装置后,决定按煤最大粒度为80 mm,将该采样头调整至250mm,采样头的结构形式采用在刮板两侧加上侧板成箕斗形,并在刮板上加装一块硬橡皮,使其与胶带面接触,以获得完整的煤流断面,不存在分流和溢出现象,以保证不留底煤,达到最好的采样代表性.

(2)在采样头下部皮带安装三组托辊,使其对称,解决采样断面不清晰、输送带表面煤样刮不干净的问题.

(3)缩分皮带机原拉姆齐采用的是底部敞开式皮带缩分器,样品容易混样且水分损失大,粉尘也相当多,由密闭式皮带缩分器来取代.将缩分器换成不锈钢材质,减少磨擦系数.同时在其侧面开一小口,装上带有插销的小门,一旦发生赌煤,便于运行人员清理.

(4)将一次给料机皮带延长(采用密闭式皮带机),落煤管反向朝后,使落煤点在皮带的后部(如图2所示),可起缓冲作用,把煤均匀地传送给破碎机,并可克服组分分离现象,提高缩分精密度.

图2 落煤管改造后示意图Fig.2 Diagrammatic sketch of the drop pipe after improvement

(5)一次给料机皮带与落煤管的接口采用无缝连接,同时对一、二次给料机的周围和侧密封进行改进,将所有可能与外界接触的部位进行隔离,避免子样与外界接触减少水分损失,如图3所示.

图3 落煤管改造后示意料机周围和侧面密23造示意Fig.3 Diagrammatic sketch of the seal renovation surrounding thesampling primary and secondary feeder

(6)破碎机部位.调整改造破碎机筛条间隙,将间隙扩大至20~25mm.一方面解决了煤样的破碎粒度(控制在6~13mm)[1],将破碎粒度稳定至标准范围内,可以将水分的挥发控制在最小;另一方面减少采样设备的维护工作量,使设备做到长期稳定运行.破碎机被动轮改大,将转动速度调整在800转/min,减低鼓风量.为减少破碎过程的水分损失,在破碎机的进料口和出料漏斗间加装1根空气压力平衡管,即环流风管,让带水分的空气在破碎机内部循环,使水分损失控制在允许的范围之内.

(7)集样器.因受机械采样装置安装环境温度高、样桶不能完全密封等因素的影响,经过对比试验发现,该设备很难用水分修正来确定样品的代表性.将集样瓶改为单个,由于火车来煤最大为3 200T,经两级缩分,单个集样瓶可装40kg煤样,将样桶接口改为快速密封接头(实现无缝连接).集样瓶采用工程塑料制造,易清洗,不变形,不粘煤,集样瓶下部安放在不锈钢制作的手推平板车上.

3.2.2 改造优化的实施

在确定改造优化内容后,于2011年底和2012年初花近20天时间对1A、1B 入厂煤机械化采样装置进行了改造实施,并于2012年2月进行了机械化自动采制样装置性能检测试验,包括最大水分适应性及整机水分损失率检验、破碎机出料粒度检验、整机采样精密度检验、缩分机缩分比及调节范围检验、缩分机缩分偏倚检验、采样机采样偏倚检验(与人工采样对比检验),通过检测取得了检测合格证书,入厂煤机械化采样装置取得燃料供应方、第三方煤样化验单位、燃煤管理、设备管理等各方的认可,并投入使用.

3.3 改造优化效果

通过对入厂煤机械化采样装置的采样器、一次给料机、破碎机、设备的密封、缩分器、集样器、样桶等七方面的改造,并通过性能试验并取得合格证书投入使用后,取得了较好的效果.根据统计,2012年入厂煤采样装置系统缺陷、入厂煤采样装置缺陷出现较少,机务及电控方面缺陷只发生36条,占2011年整个入厂煤采样装置146条缺陷的25%,入厂煤采样设备投用率到目前平均为97%以上,有效的保证了公司燃煤精细化管理验收环节的检质设备可靠性.

4 结语

为了更好的巩固和提高入厂煤采样装置投用率,需要对入厂煤采样装置的检修和维护管理制度化,进行有计划的合理检修和及时消除缺陷,以提高到厂煤结算中验收环节检质设备的可靠性,维护长电公司到厂煤结算的经济利益,促进长电公司燃煤精细化管理.

[1]DL/T 904-2004,火力发电厂技术经济指标计算方法[S].

[2]刘炜,樊丽华.浅谈燃料采制化对电厂热值差的影响[J].内蒙古科技与经济,2012(4):95.