功放芯片热分析及散热片结构优化

盛 重,陈晓青

(南京电子器件研究所,南京 210016)

1 引言

T/R组件是构成有源相控阵雷达天线的基础,是有源相控阵雷达的核心部件[1]。然而T/R组件中的功率放大器芯片工作时,输出功率只占其输入功率的一部分,其功率损耗都会以热能形式散发出去。长时间热能的聚集会导致芯片产生过高的温度,致使芯片的可靠性降低并失效。随着功率放大器芯片的性能指标、功率密度以及可靠性要求的进一步提高,其热设计也越来越重要。

对T/R组件热设计和热分析,早已引起国内外研究者的重视。传统的热设计通常是根据经验,或应用有限的换热公式进行预先估计,生产出成品后再通过实验来检验。产品若不能满足要求,就要重复修改,显然,这种传统的热设计方法已不能满足生产需要[2]。热仿真能够在产品开始生产之前确定和消除热问题,借助热仿真可以减少设计成本、提高产品设计的成功率,改善产品的性能和可靠性,减少设计、生产、再设计和再生产的费用,缩短研制周期。

文中基于热仿真软件Flotherm,通过与红外热像仪测试下的GaAs功率放大器芯片结温对比,两者温度的误差率低于6%,从而验证了仿真软件的可靠性。并使用该软件对T/R组件的散热片进行了优化处理,达到了对T/R组件散热的目的,提高了T/R组件工作时的可靠性。

2 基本理论

2.1 热分析基本理论

热传导、对流换热和辐射换热是传热的3种基本形式。热传导的基本规律是傅里叶定律;对流换热是指固体表面与它周围接触的流体之间,由于存在温度差而引起的热量交换,对流换热可以分为两类:自然对流和强迫对流;辐射换热指物体发射电磁能,并被其他物体吸收转换为热的热量交换过程,在工程中通常考虑两个或两个以上物体之间的辐射,系统中每个物体同时辐射并吸收热量。

2.2 热设计的基本方法

热设计方法主要有两种,一种是选用耐高温的元器件,另一种只采用热控制的方法。第一种方法选用耐高温的元器件,即提高元器件允许的工作温度,但是有时根本找不到更耐高温的器件,因此工程上一般不推荐使用此方法。第二种方法即热控制方法,其核心是对热敏器件采用热保护和合理选择某些元器件的热流通路,采用合理的安装技术、优化元器件布局,减少设备的发热量。在设计中,通常是几种方法同时进行,从而达到最优化的热设计效果。

3 红外热像仪的测试

3.1 红外热像仪概述

通过红外热像仪测量微电子器件的热特性越来越为行业所重视[3]。文中采用的显微红外热像仪为美国QFI公司生产的InfrascopeⅡ型,该热像仪由InSb面阵红外探头、显微支架、控制台、计算机、显示器、打印机几部分组成。其测温范围为70~350 ℃,温度灵敏度0.001 ℃,响应波段为2 ~5 μm,脉冲采样频率高达200 MHz,空间分辨率达到2.5 μm。

红外热像仪可以直接测量物体表面温度,其基本原理是通过探测物体向外辐射的能量,再根据物体的辐射系数以及辐射能量与物体表面温度的对应关系,推算出物体表面实际温度。物体的热分布转化为可视图像,并以彩色图像显示出来,从而得到测试物体的温度分布结果。在实际测量时,测量的精度受到被测表面的发射率和反射率、背景辐射、大气衰减、测量距离、环境温度等因素的影响[4]。为了提高红外热像仪测温的准确性,在测试操作时应该正确选择测量的距离系数和物镜放大倍数,目标直径必须充满视场、准确确定被测物体的发射率、避免周围环境高温问题影响、扫描镜头要垂直对准被测物体表面。

3.2 试验结果

文中GaAs功率放大器芯片设计为四级放大结构,放大器输入级、中间放大级和输出级的栅宽比值为1∶2∶4∶8,因此其热功率损耗为1∶2∶4∶8。在实际工作状态下,电流为2.8 A,算出热损耗功率为16.8 W,试验采用连续波工作。试验时红外热像仪的台面温度设为70 ℃,即功率放大器模块的外壳温度保持70 ℃。芯片中的每根栅条上下都整齐排列着填金的通孔,金的热导率远高于GaAs芯片,通孔具有很好的传热效果,它可以迅速地将栅条上聚集的热量快速地传递到无氧铜载体及模块外壳上。由于模块外壳与控制台相接触,控制台始终将模块外壳保持在70 ℃,即控制台对模块外壳起到强迫冷却的效果。利用温差与热损耗功率的比值可以算出芯片模块的热阻,因此通过此测试可知,只要确定模块外壳温度,就可以算出芯片结温,这样可以有效地保证芯片在安全的温度环境下工作。

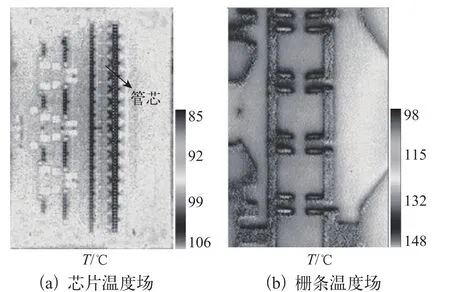

图1 功放芯片温度场分布图

试验的测试结果如图1所示,图1(a)与(b)分别是红外热像仪放大1倍和25倍所测试的结果。文中GaAs功率放大器的栅长为深亚微米。红外热像仪的分辨率为数微米。由于红外热像仪的分辨率达不到器件结构的精细程度,测得的温度是一定范围的平均值,所以显示的温度低于最热点的实际温度。图1(a)显示的是GaAs功率放大器芯片表面管芯区域的平均温度,而图1(b)显示的是栅极与漏极之间沟道处的平均温度,也即是芯片可承受的温度。两种放大倍数下的测试结果相差很大,这主要是因为放大倍率越小,空间分辨率越低,得到的是更大范围的平均值,比最热点的温度低得更多。这是用不同放大倍率的镜头测得的温度不同的主要原因。

4 热仿真模拟计算

4.1 软件的模型建立和网格划分

Flotherm是由英国Flomerics软件公司开发的电子系统散热仿真分析软件,Flotherm软件采用成熟的计算流体动力学(CFD)和数值传热学仿真技术,其核心热分析模块可以完成建立分析模型、求解计算、可视化后处理、分析报告等所有基本功能。它可以完全满足系统级、组件级、封装级等各种层次的分析。

图2 功率放大芯片模块图

实体模型由Solidworks绘制而成,功率模块主要由GaAs芯片、无氧铜载体、AuSn焊料、SnPb焊料、微带线、无氧铜壳体等组成,如图2所示。将实体模型导入到flotherm软件中,并将软件中自带的材料属性附于每个实体。

芯片正常工作时,电流流过漏极、源极之间的沟道,在栅极、漏极之间的电阻最大,也就是热损耗最大的位置。因此为了与实际情况相符合,建立栅极与漏极的沟道模型,并将热损耗功率按比例平均分配到每个模型中去。

对实体模型划分网格,网格划分越密,计算的精度越高,但网格划分过多,将会使计算时间过长。功放模块中芯片是研究的重点,因此将细密的局部网格应用于芯片,对模块壳体采用粗糙网格。

4.2 模拟结果和分析

图3是Flotherm用内部求解器经过500次迭代计算的结果,上图是残差曲线图,下图是检测点的温度曲线图。在残差曲线图中,压力和3个方向的速度曲线都完全收敛,温度曲线残差值小于10,可认为温度曲线也收敛。5条残差曲线的收敛表明散热系统稳定,系统内部没有热量积累,即功率模块每时每刻产生的热量都可以被及时地散发到系统外。温度监测点的曲线图反映了漏极与栅极之间沟道的温度变化情况,在稳定条件下,温度值约为156 ℃。仿真的温度值与实际测试值相接近,温差只有8 ℃,误差率为5.4%。

图3 迭代求解及监测点曲线图

从图4的GaAs功率放大器芯片温度分布云图可知,由于放大器输入级、中间放大级和输出级的热功率损耗呈现递增关系,温度场中温度的分布也是从低到高。其中,放大器的输出级温度最高,图4下图是对功率放大器芯片沟道的放大效果图,温度场分布与图1相接近。

图4 功放芯片温度场分布图

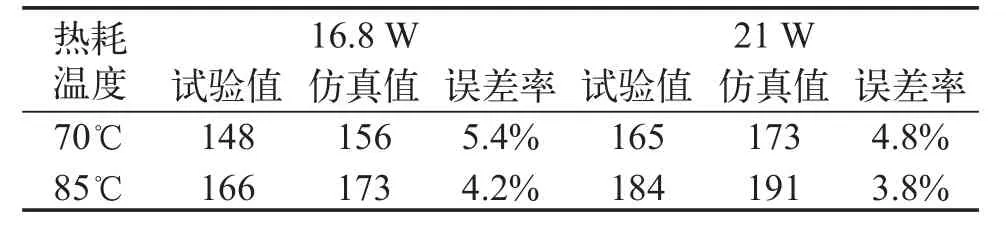

分别将红外热像仪的控制台温度调为85 ℃,将芯片电流改为3.5 A,即热损耗功率为21 W。对修改参数后的模块进行测试并仿真,数据结果如表1所示。从表中可知,仿真的误差率低于6%,验证了仿真模型是完全可行的。

表1 试验值与仿真值对比图

5 T/R组件的散热器优化

5.1 T/R组件模型建立

图5为T/R组件模型,组件外壳尺寸为138 mm×90 mm×14 mm,组件分别由电路板、驱动放大器模块、功率放大器模块、检波模块、隔墙等组成。散热片长宽尺寸为154 mm×134 mm,翅片的厚度为2 mm,长度为20 mm。工作过程采用30%的占空比,其中两个主要的研究参数需要考虑,分别是散热片的翅片个数和散热片底板的厚度。分别取散热片底板的厚度2~7 mm,翅片个数5~25个,采用组合的方法,总计126种方案进行研究。在Flotherm软件中建立简化模型,并运用Flotherm软件中的Command Center功能,将方案组合自动排列运算。

5.2 散热片翅片的优化设计结果

图6是散热片底板厚度对温度的影响趋势图,分别取翅片数5个、10个、15个、20个、25个进行分析。从图中可知,底板厚度的变化对温度影响较小,主要因为增加散热片底板的厚度会减小散热片内的扩散热阻,但是同时会增加垂直于散热片方向的热阻。底板的厚度不改变散热片个数变化对温度影响的趋势。

图6 散热片底板厚度对温度的影响趋势图

图7是散热片翅片数对芯片结温的影响趋势图。随着散热片个数的增加,芯片结温由高变低,当翅片数为14个时,结温达到最低,这主要是因为增加散热片数目会提高散热片的性能。但随着散热片数目的增加,空气流体会受到阻碍,温度逐渐上升,影响散热效果。当翅片个数14个、底板厚5 mm时结温最低。

图7 散热片翅片数对芯片结温的影响趋势图

Flotherm软件中的command center功能快速有效地优化了散热片的翅片及底板厚度,为选择合适的散热片尺寸提供了理论支撑。对比未优化的散热片与优化后的,芯片结温的温差近6 ℃。采用优化后的散热片,芯片结温可以有效降低,达到了对T/R组件散热的目的,提高了T/R组件工作时的可靠性。

6 结论

文中GaAs功率放大器的栅长为深亚微米。红外热像仪的分辨率为数微米。由于红外热像仪的分辨率达不到器件结构的精细程度,测得的温度是一定范围的平均值,所以显示的温度低于最热点的实际温度。放大倍率越小,空间分辨率越低,得到的是更大范围的平均值,比最热点的温度低得更多。这是用不同放大倍率的镜头测得的温度不同的主要原因。

芯片正常工作时,栅极与漏极之间的沟道区域温度最高,通过仿真可知,仿真结果与实际情况相吻合。放大器输入级、中间放大级和输出级的温度场呈现递增关系,其结果与实测值相吻合,误差低于6%。

由T/R组件的散热片优化处理结果可知,散热片底板对温度影响较小,随着散热片数目的增加,温度逐渐降低,直到散热片的数目阻碍了空气流动,温度开始上升。

[1] 胡明春,周志鹏,严伟. 相控阵雷达收发组件技术[M].北京:国防工业出版社,2010. 1-2.

[2] 张琪,蒋和全,尹华. 开关电源热仿真模型研究[J]. 微电子学,2010,40(2):884-889.

[3] Trigg A. Application of Infrared Microscopy to IC and MEMS Packaging [J]. Electronics Packaging Manufacturing,2003, 26∶3.

[4] Bennett G A, Briles S D. Calibration Procedure Developed for IR Surface-temperature [J]. Components, Hybrids, and Manufacturing Technology, 1989, 12∶ 4.