海绵钛生产企业“两重点一重大”安全问题分析

杨伟利

河南省安全科学技术研究院

钛属化学性质比较活泼的金属,工业上生产的钛呈海绵状,俗称“海绵钛”。按国家安全监管总局有关规定,海绵钛生产过程中既涉及重点监管的危险化学品,如氯气、四氯化钛、一氧化碳,又涉及重点监管的危险化工工艺,如氯化工艺,且厂区一般构成重大危险源,因此,抓好“两重点一重大”工作对海绵钛企业安全生产至关重要。

1 海绵钛生产工艺技术

钛最常见的化合物是二氧化钛(TiO2),即金红石。工业生产中钛的制取一般采取两步走,首先由金红石制取四氯化钛,再由四氯化钛与金属镁反应,得到海绵钛。其生产工艺过程主要包括氯化、还原蒸馏、电解三部分。主要工艺过程为:钛矿石、煅后焦、氯气在氯化炉内进行氯化反应,生产出中间产物四氯化钛,然后利用电解出来的金属镁去还原四氯化钛,再将还原后得到的MgCl2与海绵钛分离净化后送至电解工序进行电解,电解得到的氯气则送至氯化工序生产四氯化钛,从而形成一个完整的循环,如下图。

其主要化学反应式如下:

上述工艺中制备四氯化钛采用的氯化工艺,属国家安全监管总局公布的首批重点监管的危险化工工艺。

2 主要危险有害因素分析

2.1 生产过程中涉及的主要危险有害物质

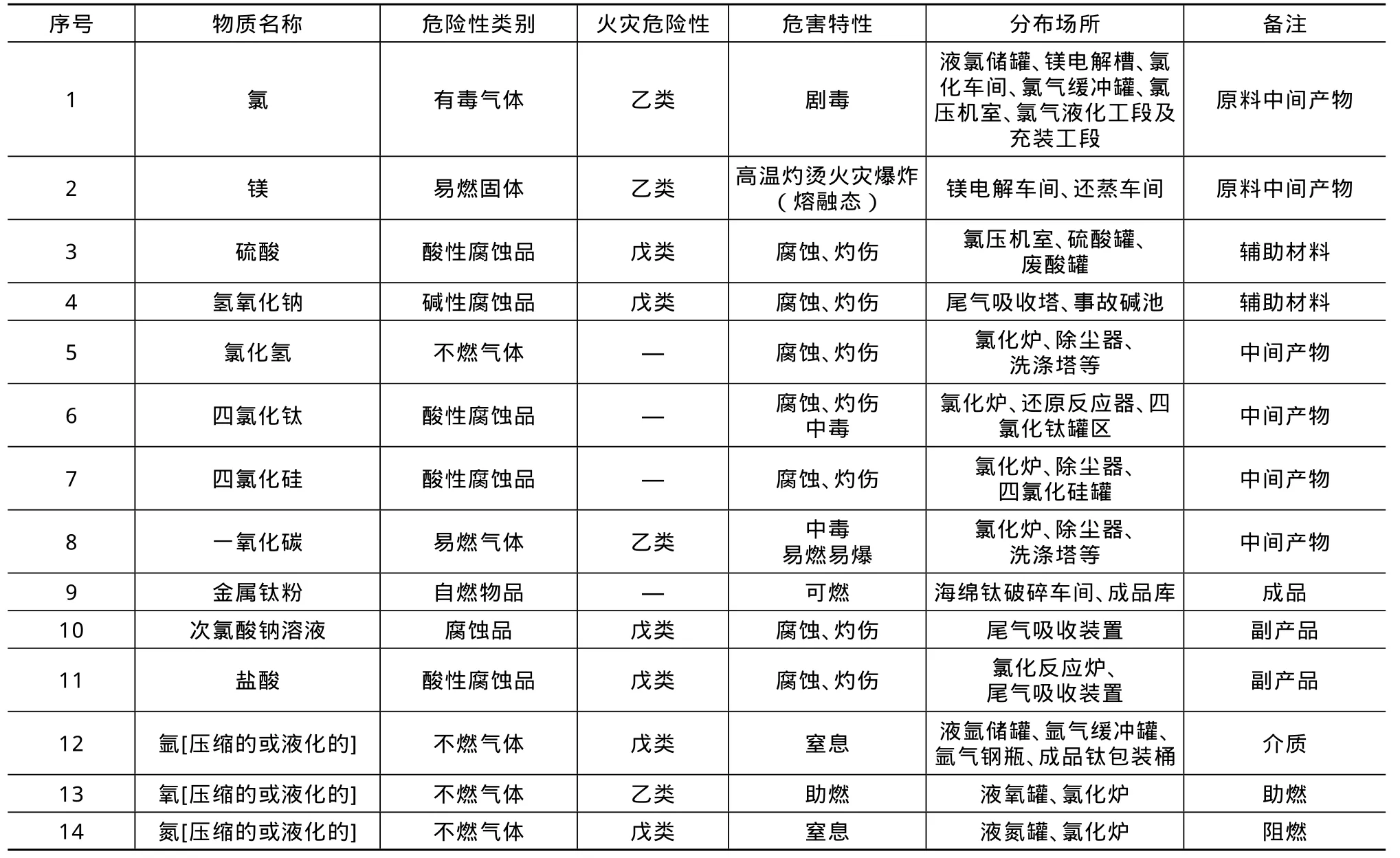

对海绵钛生产过程中涉及的原料、中间产物、产品的种类、危险类别、分布情况进行辨识与分析,结果汇总,见下表。

2.2 生产过程中的危险有害因素分析

2.2.1 中毒、窒息

(1)氯气为剧毒化学品,氯化反应、镁电解、尾气回收系统、液氯储存及灌装过程中存在大量氯气、液氯,具有普遍的氯气中毒危险。造成氯气中毒的原因主要有:设备、管道密封不严、焊缝开裂;吊装液氯钢瓶时液氯钢瓶掉落、瓶阀部件损坏;启闭瓶阀时用力过猛致使瓶阀部件损坏;液氯钢瓶与汇流排组连接不好;阀门、法兰等部位密封不好等[1]。

(2)一氧化碳为高度危害物质,硫酸、盐酸、氯化氢为中度危害物质,氢氧化钠为轻度危害物质,TiCl4气体吸收空气中水份后会产生有毒的腐蚀性烟气HCl。氩气、氮气本身无毒,但高浓度接触时可导致人员窒息。

上述物质在整个钛生产系统中分布广泛,若发生跑、冒、滴、漏,很容易发生中毒、窒息事故。

2.2.2 灼伤、腐蚀

(1)由于氯化反应、还原反应均在800~1000℃的温度下进行,存在着高温设备、高温物料,均可能发生使作业人员受到灼烫伤害的事故。

(2)硫酸、氢氧化钠、四氯化钛、四氯化硅、氯化氢、盐酸、次氯酸钠溶液、液氯、氯气均为腐蚀性物质。腐蚀性物质的危险危害性主要表现在两个方面,一是对人的化学灼伤,当接触或进入人体时,使皮肤、眼睛、呼吸系统等受到伤害,如四氯化钛露置在空气中时,会迅速与空气中的水反应生成细小的盐酸液滴,存在化学灼伤的危险。二是对物的腐蚀,它们作用于设备、仪表、容器、管道、建构筑物的表面,而导致腐蚀、损坏,造成跑冒滴漏,并且因物料泄漏还可能诱发中毒、灼伤等二次伤害事故。

表 海绵钛生产中涉及的主要危险有害物质种类、分布情况表

2.2.3 火灾爆炸

(1)电解产生的熔融金属镁在电解槽、镁水包中暂存、转运、使用过程中,遇水或潮气可发生猛烈反应放出氢气,大量放热,引起燃烧或爆炸。

(2)氯化装置供氯过量,若氯气进料口无止逆阀或未设置足够容积的缓冲罐,在物料倒灌的情况下可能发生剧烈反应导致爆炸事故。

(3)氯气系统中缓冲罐超压会引起爆炸,而且会酿成大面积的毒害区。

(4)三氯化氮易在液氯钢瓶、气化器、缓冲罐等处富集,若未及时清理或定期排污,或启闭阀门过速以及进行敲击、撞击等操作,都有可能引爆三氯化氮。

(5)在海绵钛破碎、分级过程中易产生金属钛粉,金属钛粉尘属于可燃性导电粉尘,化学活性高,在空气中可磨擦自燃,遇热、明火则会引起燃烧。钛粉一旦引燃会引起海绵钛的燃烧,燃烧放出的热量产生高温可加剧海绵钛的燃烧,火灾不易扑灭。

2.2.4 其他危险有害因素

除以上几种主要危险有害因素外,还存在电气伤害、机械伤害、高处坠落、物体打击、起重伤害、车辆伤害、噪声与振动、粉尘危害等,也应引起足够的重视。

3 “两重点一重大”情况

3.1 重点监管的危险化学品

海绵钛生产过程涉及的危险有害物质中被列入首批重点监管危险化学品的有氯气、四氯化钛、一氧化碳。氯气分布最广,在氯化、电解、尾气回收等工序均大量存在,氯气为剧毒化学品,毒性最强。一氧化碳为高度危害物质,毒性次之。四氯化钛毒性最小。氯气、四氯化钛除具有毒害性外,还具有腐蚀危险性。而一氧化碳则还具有易燃易爆的危险性。

3.2 重点监管的危险化工工艺

氯化工艺属国家安全监管总局公布的首批重点监管的危险化工工艺,其危险性主要表现在:氯化反应是一个放热过程,尤其在较高温度下进行氯化,反应更为剧烈,速度快,放热量大。控制不好,极易发生飞温、高压,最终导致氯化炉爆炸事故;高温下氯气活性增强,腐蚀性加大,易造成氯化炉的迅速腐蚀和破坏,发生设备事故;氯气本身为剧毒化学品,氧化性强,储存压力较高,一旦泄漏危险性较大,可造成大面积中毒;氯气中的杂质,如水、氢气、氧气、三氯化氮等,在使用中易发生危险,特别是三氯化氮积累后,容易引发爆炸危险;氯化氢气体遇水后腐蚀性强,易对设备造成腐蚀而导致设备损坏。

3.3 危险化学品重大危险源

海绵钛生产企业大都涉及氯的液化、气化工序,包括液氯储槽、液氯钢瓶灌装设施。根据《危险化学品重大危险源辨识》标准[2],氯的临界量仅为5t,显然,液氯储槽、液氯钢瓶区易单独构成危险化学品重大危险源。氯气比重较空气大,泄漏后易沉积于地面,四处扩散,越过门槛、窗台进入室内,危及作业人员安全。甚至越过围墙向四周扩散,危及厂外居民安全。

4 安全对策措施

4.1 重点监管危险化学品安全措施

(1)突出重点,严格工艺、设备管理。装备功能完善的自动化控制系统,重点监控氯气、四氯化钛、一氧化碳的工艺参数。

(2)设置固定式有毒气体泄漏检测报警仪,其检测探头的设置数量、设置高度、与释放源的距离及报警设备的选用应符合相关要求。

(3)配备必要的应急救援器材,加强应急演练,提高应急处置能力。涉氯场所配备专用堵漏工具。

(4)氯的液化与气化应严格按规定进行。液氯钢瓶不应露天暴晒,不应使用蒸汽、明火直接加热钢瓶,可采用40℃以下的温水加热。液氯储槽、气化器中液氯充装量不应大于容器容积的80%。

(5)加强个体防护工作,现场配备空气呼吸器、防毒面具、防护服、化学安全防护眼镜、防静电工作服、防化学品手套等。

(6)在厂区高处设置风向标,一旦发生有毒物质泄漏,能够迅速、准确地确定应急疏散方向。

4.2 危险工艺安全措施

(1)针对氯化工艺,采取相应的自动化监控措施。重点监控氯化反应炉的温度和压力、氯化反应搅拌速率、反应物料的配比、氯化剂进料流量以及氯气杂质含量、氯化反应尾气组成等工艺参数。

(2)安全控制实现反应炉温度和压力的报警和联锁,反应物料的比例控制和联锁,设置紧急进料切断系统、安全泄放系统、事故状态下氯气吸收中和系统等。

(3)装备自动化控制系统,实现对温度、压力、液位等重要参数的实时监测。

(4)设置工艺缓冲设施,将氯气液化后储存在液氯储槽内,或通过液氯充装排充装至液氯钢瓶,生产需要时将液氯储槽或液氯钢瓶内的液氯经气化送往氯化系统使用。防止设备出现故障时氯气的无序排放,保证氯气有去处、不泄漏。

(5)设置惰性气体保护系统,当氯化炉有超温危险时,向氯化炉充入氮气阻燃,从而有效降低炉内氯化速度和反应温度。

4.3 重大危险源安全措施

(1)对构成重大危险源的场所或者设施,设置视频监控系统,视频监控应做到全覆盖、无盲区。监控记录应可追溯。

(2)液氯储槽应有备用罐,储槽区设置碱喷淋系统,液氯钢瓶灌装区设置事故池,涉氯场所配备应急抢修器材、防护器材以及洗眼器、淋洗器。

(3)在重大危险源场所设置明显的安全警示标志,写明紧急情况下的应急处置办法。

(4)依据国家有关规定,委托有资质的中介机构对重大危险源进行安全评估。

(5)一级或者二级重大危险源,装备紧急停车系统,设置紧急切断装置,配备独立的安全仪表系统。并采用定量风险评价方法进行安全评估,确定个人和社会风险值,并符合个人和社会可容许风险限值标准。

5 结束语

海绵钛生产在我国国民经济分类中属有色金属行业,目前国内海绵钛生产企业有三十余家,2013年国内海绵钛产量超过8万吨,连续10年保持全球第一。但在化工行业海绵钛生产企业还是新成员,由于行业差异,长期以来,大多数海绵钛生产企业还停留在以前有色行业粗放型的安全管理思维模式,安全意识不强,对于化工行业生产中普遍存在的火灾爆炸、中毒、窒息、灼伤、腐蚀等危险性认识不足。依据国家相关规定,海绵钛生产企业属于典型的化工企业。因此,有必要转变思想、提高认识。突出重点,强化“两重点一重大”的安全管理,努力提升企业的本质安全水平。

[1]王宗磊,于广龙.浅析氯气泄漏的原因与预防措施[J].企业导报,2012,(23):286

[2]国家安全生产监督管理总局.GB18218-2009 危险化学品重大危险源辨识[S].北京:中国标准出版社,2009