50m起抛锚拖船舾装生产设计

田建军 陈 娟

(上海船舶研究设计院,上海201203)

0 前言

近年来,航运市场持续低迷,复苏乏力,我院积极开拓市场,在转型发展过程中积极追踪市场热点,寻求突破。50m起抛锚拖船(AHTS)项目就是其中的一个代表。该船是由福建马尾造船股份有限公司(以下称马尾厂)负责建造,基本设计图纸由国外设计公司MMC提供,详细设计图纸由马尾厂提供,生产设计由我院生产设计部负责完成,在合作方式上是一种探索和创新。该项目已经顺利交船。本文结合上海船舶研究院生产设计部的专业分工对该船舾装生产设计做分析和总结。

1 生产设计介绍

1.1 生产设计简介

生产设计的基本含义就是针对企业的业务流程、生产流程、物流管理,依据详细设计图纸和相关设备资料,按照设计策划和设计标准开展构件和工艺完整性建模、平衡和出图。生产设计为作业部门提供依据,为生产管理部门编制生产计划提供依据,也为物资管理部门采购提供依据。生产设计解决的是怎样造船和怎样合理组织造船的问题。目前广泛应用的现代造船模式就是统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳、舾、涂作业在空间上分道、时间上有序,实现设计、生产、管理一体化,均衡、连续、高效的总装造船。生产设计需要坚持以生产诱导设计,设计指导生产的原则。目前我院生产设计部作为独立的设计方,需要面对不同的船厂,各家船厂通常具有自身的特点,因此在我们推广现代造船模式下的生产设计、共同推进船厂转模的同时,还要针对实际情况,灵活应对,满足客户实际需要。

1.2 我院生产设计的专业分工

目前,我院生产设计部分为四个专业科室:船装科、舾装科、机装科和电装科。船装科主要负责船体结构部分;舾装科负责外舾装、内舾装、机舱铁舾和机舱通风部分;机装科负责全船管系及轮机设备部分;电装科负责全船电气设备、电舾件等。这种分工基本上能够满足目前我院大多数客户的需求,经过多年的磨合,专业分工和设计流程基本清晰,但随着客户需求的日益精益求精,一些设计任务的具体操作上则仍需不断调整和完善。

2 项目特点

2.1 设计周期短

生产设计从启动到发图基本结束只有6个月左右时间,因设计周期紧张,生产设计与详细设计、设备订货基本同时展开,输入条件不确定因素多,修改工作较大;一些详细设计图纸如全船栏杆扶手布置图、直梯布置图等因受多方面因素制约,未能及早提供;该项目属于海工辅助船项目,专业之间交叉内容较常出现,专业分工需要根据情况适当调整应对。为此,我们参照基本设计图纸,结合与船厂的沟通,预先开展生产设计,并把最终结果及时反馈船厂详细设计,既为整个项目推进节省了时间也保证了详细设计与生产设计的一致性。

2.2 建模出图标准有差异

马尾厂的生产设计标准与我院生产设计部的设计标准不一致。马尾厂作为百年老厂,有着自身的设计标准和习惯。我们在沟通标准方面也秉承合作共赢,一切为了项目的态度去完成的,一方面要考虑马尾厂生产上能否适应,另一方面要考虑尽量沿用我们的设计模式,避免设计周期等方面有所耽误,让设计人员不至于改动太大而难以适应。最终达成了一个双方都能接受的模式。

2.3 分段舾装件分厂内和厂外两个安装阶段

该船舾装件安装采取厂内和厂外分开施工的方法,分段在厂外反造制作的。该阶段舾装件安装完毕后,运回厂内后翻身进行正态下的舾装件安装。这就要求我们从设计上分清正反态安装的具体部件,即A阶段和B阶段的具体内容,出图也需按此分开,工作量增加较大。

3 技术难点

3.1 多处所空间狭小,层高不足

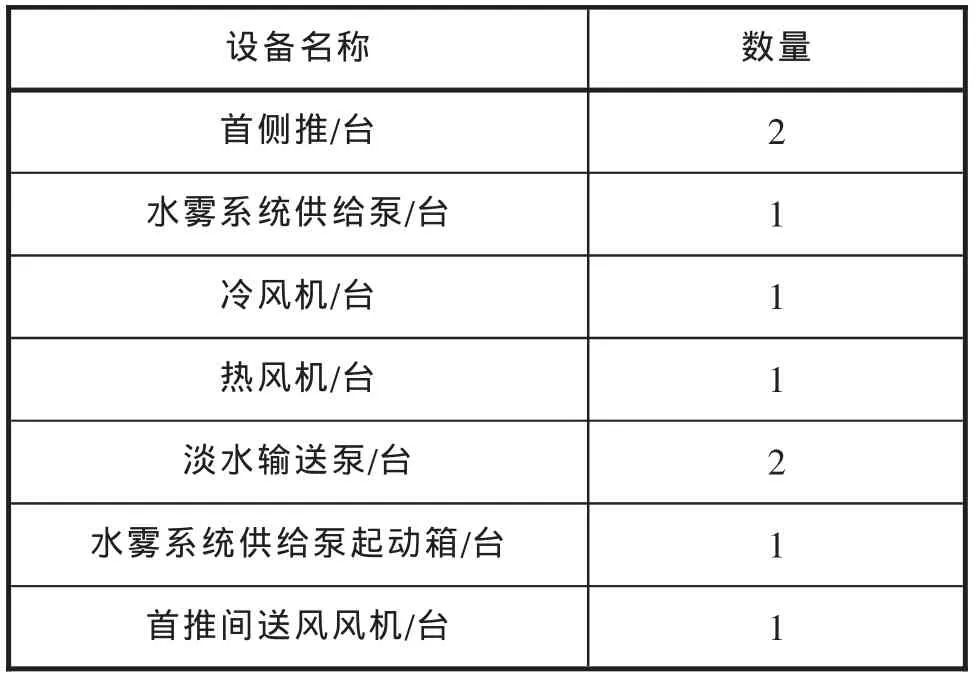

该船主尺度较小,功能较多,系统复杂,多处空间狭小,布置紧凑,一些设备安装及拆卸较为困难,有的地方层高很难保证,如首推间内,需要在4 200 mm长、2 400 mm宽、2 500 mm高的空间内需要布置如表1所示的主要设备。还需布置底部进水舱的两个人孔盖和梯道、左右侧壁各一个进液舱的人孔盖和梯道、尾部舱壁进舱的人孔盖及梯道、顶部进该侧推舱的梯道、电气主干电缆、声光信号、自动电话等设备、机装专业对应的油管、水管及通风管路。

表1 首推间主要设备清单

3.2 结构风道复杂

该船机舱通风结构风道多且复杂,通风布置需要考虑好平台甲板和机舱底层的分配,又要避开该船机舱中两个大的锚链舱、避免与机电专业的干涉。

3.3 部分通道宽度狭窄

机舱底层有60多个轮机设备,布置后通道空间受限制,机舱二甲板主机开口处两侧距离侧壁仅有610 mm,侧壁上还需布置人孔盖、拉手、液位计、管路及阀件、附件,最后净通道宽度只有450mm左右。

3.4 物量统计精度要求高

由于该项目船厂只建造一条船,船厂对全船自制件材料及外购件清单等物量的统计精度要求极高,如果出现材料漏报和多报都将对建造进度和成本造成较大的损失。

3.5 建模要求高

该项目要求建模准确,模型要用实部件库建模,信息要正确,并且对完整性也提出更高要求。通常大型船舶不需建模的如灭火器、消防水龙带箱等,在该船上都要建模,才能更好地满足布置的需要、才能充分的考虑使用要求,避免出现到现场安装时无法布置的情况。

3.6 设计深度要求高

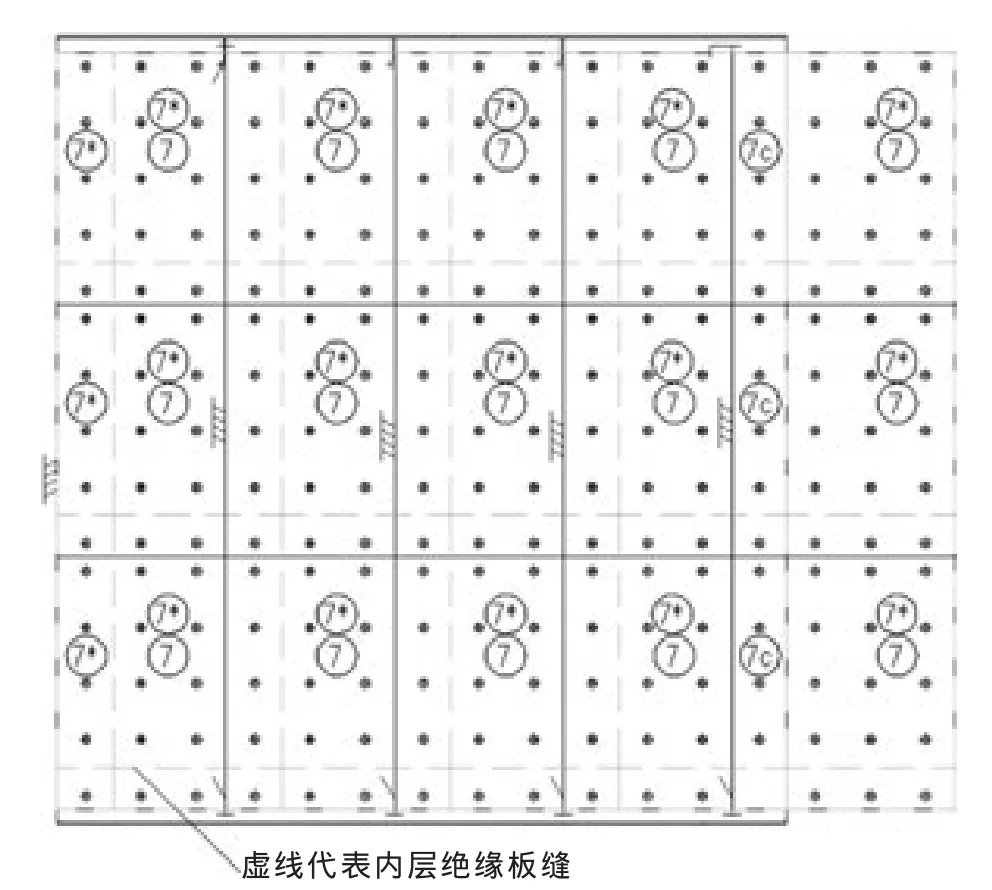

在设计深度上提出了很高要求,如焊缝的表示、设备安装紧固件的选取、板材基座的套料等都有具体要求,内装设计标准基本遵照马尾厂的要求,特别是需要出绝缘排版图,需要投入较大精力。

4 解决方案和有效措施

4.1 多处所空间狭小,层高不足问题处理

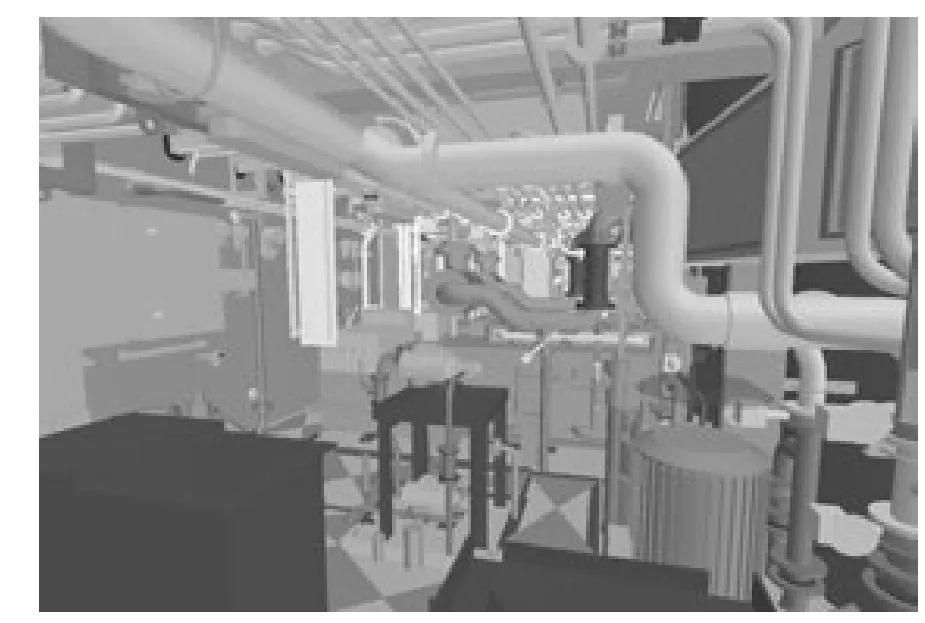

针对“3.1”的难点,各专业通过熟悉规格书、详细设计布置图、设备资料的要求,预先确定布置初步方案,预留好通道、检修空间,空间狭小地方,各专业模型精确到位,尽量控制好余量,模型进一步完善后再调整布置,并最终经船厂和船东确认。舾装梯道、基座、吊耳、油水盘的设计在满足使用要求的同时尽可能少占用空间。图1和图2为首推间和机舱局部地方模型布置截图。

图1 首推间布置(从尾往首看)

图2 机舱靠尾部发电机区域布置(从右舷往左舷看)

4.2 结构风道复杂问题处理

针对结构风道复杂的问题,我们设计过程中充分考虑结构特点和通风要求,考虑船厂订货及安装的便利性,及早地确定通风形式,实在难以按照详设要求的通风栅的大小布置的,及时跟船厂确认调整后的规格,尽量避免几个专业抢位置的情况;遇到问题,积极主动的想办法,如机舱送风风机的安装及检修问题,该船经我们提议,船厂确认,左右舷分别增加了较大的检修盖,以便检修风机。图3为左舷机舱通风送风风道的布置截图。

图3 左舷机舱通风送风风道(轴侧视图)

4.3 部分通道宽度狭窄问题处理

针对“3.3”的难点,设计时预先考虑通道要求,在满足设备布置要求的前提下,尽可能少占空间。对于平台甲板通道不足问题,通过在机舱开口处搭建可拆格栅平台,使通道宽度大于700 mm,既方便了通行,又满足在主机检修吊装时根据需要方便拆除。

4.4 物量统计精度要求高的应对措施

针对这个要求,设计之初我们通过整理COMPONENTS库,保证基础数据准确无误,建模时规范建模方式,采取实库建模,充分考虑后期材料抽取,真实反映模型信息,保证了最终材料统计和外购清单的准确性。

4.5 建模要求高的应对方法

针对建模要求高的问题,通过逐项列出注意事项,提醒每位建模人员,收集海工辅助船舶的实船照片,拓宽设计思路。如对该船灭火器、消防水龙带箱等都进行了建模,满足了布置的需要,充分的考虑使用要求,避免出现到现场安装时无法布置的情况。

4.6 设计深度要求高的应对方法

针对设计深度要求高的问题,及时分析消化船厂标准及样板图纸,及时采取措施。如基座类大部分归口在舾装,而且马尾厂对大型设备基座要求套料出图。针对这一问题,项目经理及时做好了专业间的协调,把一部分设备基座如主机基座、锚机基座等让船装专业建模出图,但舾装专业负责确定技术要求等事项,特别是需要布置止推座的基座。由于该厂要求生产设计确定止推座尺寸,但详细设计阶段并未提供,涉及到大型基座面板的尺寸调整。我们及时做好设计方案并与船厂及时书面确认后提交船装相关尺寸,既保证设计技术要求,又提高了材料的利用率;内装绝缘排版图出图问题,通过明确设计标准,加大人力投入,各层任务分解得以解决。图4居装区域绝缘排版图的局部。

5 重要图纸设绘注意事项

1)主甲板木铺板图:注意需要把木铺板端部封板做在分段B阶段,木铺板区域出图统计,根据布置统计好木铺板的规格数量,供船厂订货领料用;需要注意拖曳绞车保护罩附近是否调整过。

2)拖曳设备布置图:注意核对挡缆销和鲨鱼钳设备安装的结构开孔,校核是否匹配,导缆桩结构会有图纸,生产设计由结构专业完成,拖曳绞车保护罩和导链管需要舾装完成,导向装置眼板按照船厂要求需要出详细的订货图。由于甲板布置比较紧凑,操作平台需要及早建模,以免后期管系布置后,难以协调。

3)滑动水密移门布置图:水密移门布置要考虑安装方向、开口大小等问题。若实在布置困难,则需考虑调整安装方向,与详设确认。甲板面上的应急泵站需考虑通道要求。

4)货物绑扎布置图:绑扎眼环要以船厂订货型号来确定,尺寸核对好,核对安装是否有问题。

5)全船碰垫布置图:碰垫根据布置分两部分,舷侧碰垫和首部碰垫,且分别采用不同的类型,建模出图时需要分别注意。如舷侧D型碰垫需要根据船厂订货的长度规格,来确定螺栓长度和位置,特别是有交叉布置的需要考虑螺栓的安装问题。首部碰垫分上下两部分,上部采用圆筒形碰垫,下部采用M型碰垫,圆筒形碰垫需要建模后验证拉钢丝绳位置是否碰舷墙肘板,M型碰垫固定用钢板部分需要船装协助建模处理,并协助套料出图。

6 项目管理措施

首先前期策划具体详尽,对于设计过程中的技术要求、建模要求、出图要求及早沟通确认,便于每位设计人员明确设计目标和要求。其次,该船采用项目管理制的方式进行项目管理,设计团队稳定,对设计标准和设计要求更易培训,设计效率得以显著提高。第三,设计过程中,为做好协调工作,定期召开项目周会。该项目从启动到结束共开了30多次内部协调会,把协调的内容做了书面的记录,并把当期的工作完成情况、需要船厂协助解决的问题等邮件发送船厂。发出的邮件,统一归口项目助理,邮件统一编号,方便查询。第四,完善日常管理,设备资料登记、详细设计图纸收到登记、图纸下发登记要求及时准确,同时要求设计人员做好每日设计工时填报工作,为此类船舶标准设计工时提供基础数据。第五,积极做好施工配合,针对后期施工遇到的问题,及时快速作出反馈,尽快提出解决方案。

图4 居装区域绝缘排版图局部

7 结语

作为上海船舶设计院生产设计部首次承接的此类海工辅助船的生产设计,部门领导与员工上下一心,整个设计团队团结一致、敢拼敢抢、精诚合作,加上船厂项目组的积极配合,整个项目生产设计紧张、有序、顺利地完成,后期的顺利建造并交船也充分验证了我们的设计是可靠的,得到了船东和船厂一致认可。