一种低温底水油藏化学隔板堵剂体系的室内研究

方位,王健 (西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都610500)

刁长军 (中石油新疆油田分公司勘探开发研究院,新疆 克拉玛依834000)

王丹翎,陶少聃,熊露燕 (西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都610500)

底水油藏开发面临的最主要问题即底水锥进问题。人工化学隔板法为抑制水锥的有效方法之一[1]。目前,国内外研制了多种隔板堵剂体系,但大多不能适用于低温油藏。由于底水油藏底水能量充足,低强度的堵剂体系作用时间较短,导致其难以对底水上窜进行有效抑制。树脂类堵剂的主要优点是固化后不溶不熔、耐酸碱、性质稳定、强度高,是堵水的理想材料[2],且脲醛树脂具有原料来源广、价格低廉、易泵入、老化稳定性好等优点[3]。为此,笔者选取脲醛树脂作为主剂,加入固化剂与调节剂,配制了一种适用于低温油藏且固化时间可调的高强度堵剂体系,并对其性能进行了试验评价。

1 试验部分

1.1 药品与仪器

1)药品 脲醛树脂(固含量48%,甲醛含量0.2%,成都德彰试剂提供)、GH-1、六次甲基四胺(分析纯,成都科龙化工试剂厂)。

2)仪器 S7401-Ⅱ型电动搅拌器,调速范围为0~1200rad/min;Brookfield DV-ⅢUltra旋转黏度计;恒温箱(重庆实验设备厂);YS-500手动压力实验机(杭州三思仪器有限公司);岩心流动实验装置(填砂管长400mm,直径25.4mm)。

1.2 试验条件

1)试验温度 试验温度为10~60℃。

2)模拟地层水矿化度 用NaCl与CaCl2按质量比1∶1配制矿化度为10000mg/L的水样。

1.3 试验方法

1)堵剂体系的配制及固化 取一定量的主剂脲醛树脂,加入广口瓶中配成100ml一定体积分数的溶液,依次加入固化剂和调节剂,充分混合后制得堵剂体系,将其置于恒温箱内,直至形成白色固体。

2)抗压强度的测定 将生成的白色固体制成圆柱形样品,用压力实验机测定样品发生形变时的抗压强度[4]。

3)堵剂性能的测定 堵剂封堵性能测定方法如下:按照图1所示的装置,先将填砂管饱和模拟地层水,计算封堵前水相渗透率;以1ml/min的流量反向泵入1.0PV的堵剂体系;停注,待堵剂在温度20℃的恒温箱中候凝48h;以0.5ml/min流量注水,直至填砂管的出口端流出第一滴液体,此时进口端压力表的读数为堵剂的突破压力,进而得到突破压力梯度;以0.5ml/min的恒定速度进行后续水驱,待压力稳定后,计算封堵后水相渗透率。

图1 岩心流动装置

2 堵剂体系最佳配方的确定

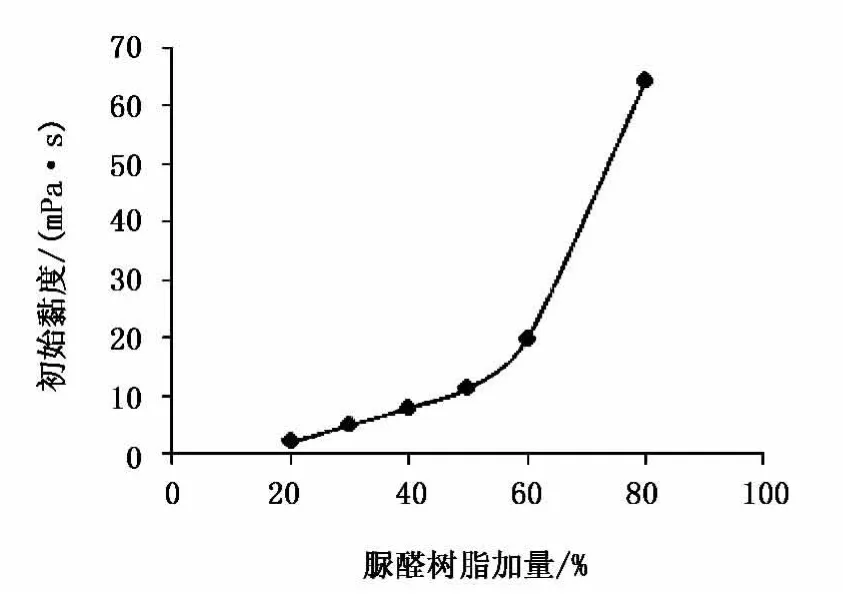

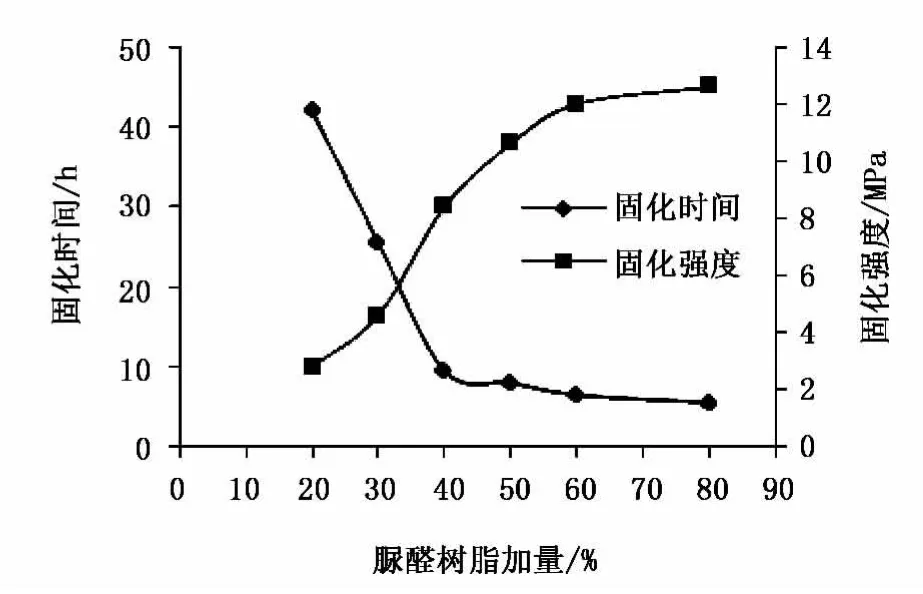

2.1 主剂脲醛树脂加量

复合固化剂GH-1浓度为1000mg/L,采用淡水配置脲醛树脂溶液,测定堵剂体系初始黏度,放入20℃恒温箱中,考察脲醛树脂加量(体积分数)对堵剂体系固化时间和固化强度的影响,结果分别如图2和图3所示。从图2和图3可以看出,随着主剂脲醛树脂的增加,体系初始黏度增加,固化时间缩短,固化强度增加。考虑经济效益,主剂脲醛树脂加量以40%~50%为宜。

图2 脲醛树脂加量与黏度的关系曲线(20℃)

图3 脲醛树脂加量对堵剂体系的影响

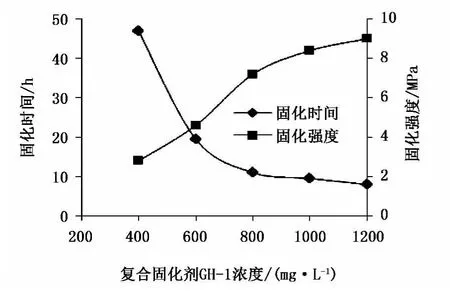

2.2 复合固化剂GH-1浓度筛选

在试验温度20℃、脲醛树脂加量40%的条件下,考查复合固化剂浓度对脲醛树脂固化时间与固化强度的影响,结果如图4所示。从图4可以看出,随着复合固化剂浓度的增加,固化时间缩短,固化强度提高,但趋势减缓。当固化剂浓度低于400mg/L时,固化时间很长且固化强度低。因此,复合固化剂GH-1浓度以800~1000mg/L为宜。

2.3 调节剂浓度筛选

通过添加不同浓度调节剂来控制固化时间。保持主剂浓度40%不变,固定剂浓度800mg/L,调节剂浓度范围为0~5000mg/L,温度为20℃,试验结果如图5所示。从图5可以看出,通过控制调节剂浓度可以有效调节固化时间,调节剂浓度越大,固化时间越长,且调节剂不会对固化强度产生明显影响。但当固化时间过长时,堵剂注入地层易被地层水冲刷而降低开发效果。因此,调节剂浓度范围在1000~3000mg/L为宜。

综上,得到如下高强度脲醛树脂堵剂体系配方:主剂脲醛树脂加量40%~50%,复合固化剂GH-1浓度800~1000mg/L,调节剂浓度范围在1000~3000mg/L。

图4 复合固化剂浓度对堵剂体系的影响

图5 调节剂浓度对堵剂体系的影响

3 堵剂体系性能评价

3.1 耐温稳定性

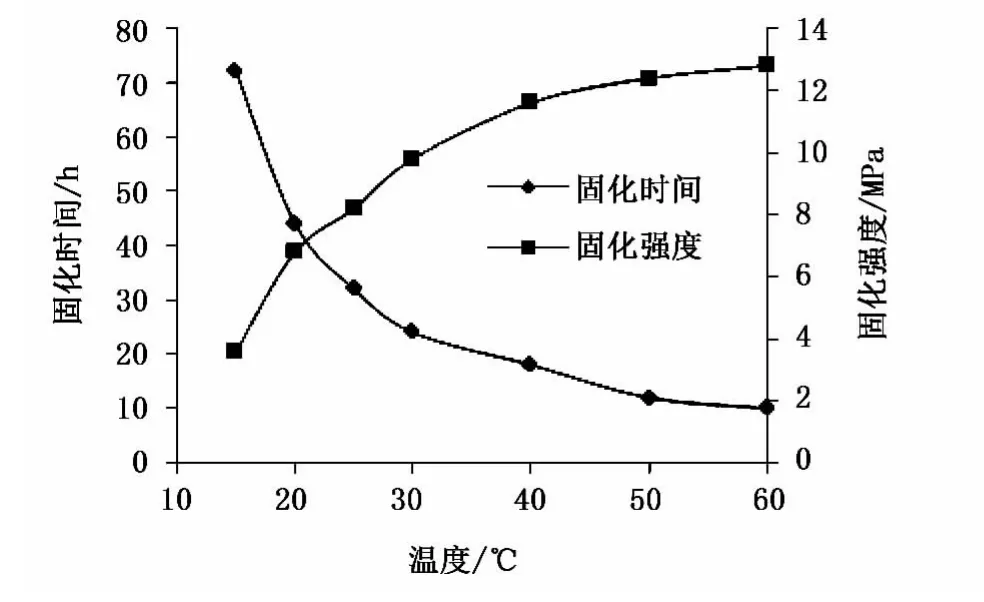

依照优化配方配置堵剂体系(主剂脲醛树脂加量40%+复合固化剂浓度800mg/L+调节剂浓度1000mg/L),放在不同温度的恒温箱中,考察温度对其固化时间与固化强度的影响,结果如图6所示。从图6可以看出,温度对堵剂体系的固化时间影响很大。随着温度升高,固化时间缩短,固化强度迅速增大。当温度低于20℃时,堵剂体系的固化时间很长,固化强度很低。

3.2 抗盐稳定性

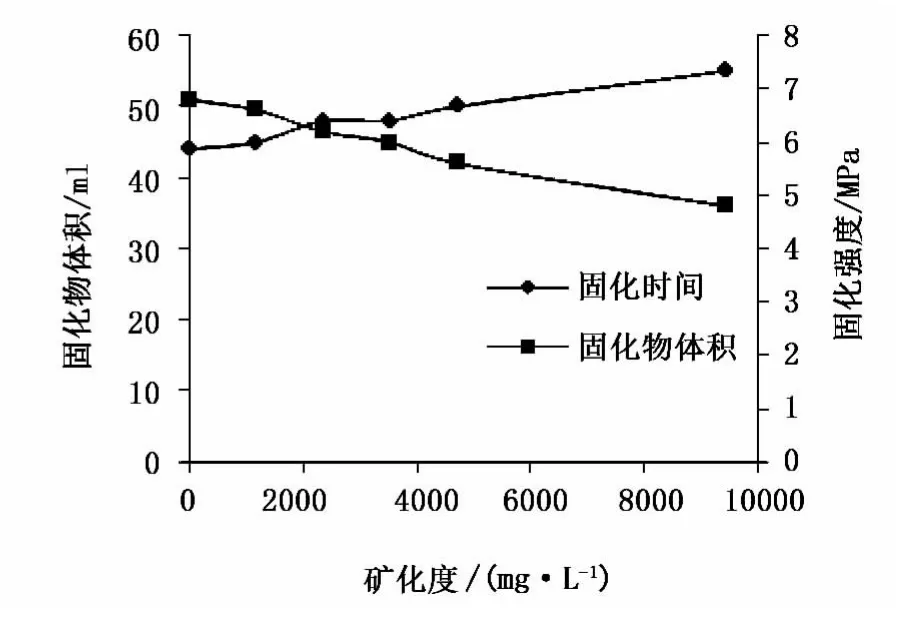

依照优化配方配置堵剂体系,在20℃下固化后,将固化物放置于模拟地层水(矿化度为10000mg/L)中浸泡30d,观察固化物体积以及固化强度的变化情况,结果如图7所示。从图7可以看出,浸泡后体系固化强度略有降低,总体积无明显变化。这是由于脲醛树脂固化交联形成三维网络结构,变成不熔、不溶的白色块状物[5-7]。固化物体积变化与固化强度受矿化度的干扰很小,说明堵剂体系稳定性较好。

图6 温度对堵剂体系的影响

图7 模拟地层水条件下固化物体积与固化强度变化

3.3 封堵率及封堵强度

在20℃条件下,以1ml/min流量注水,直至填砂管的出口端流出第一滴液体,此时进口端压力表的读数为堵剂的突破压力,试验结果如表1所示。由表1可知,堵剂封堵率大于97%,在岩心中的突破压力梯度高于17.5MPa/m,说明堵剂的堵塞固化效果较好,封堵强度很高,能够满堵水的需要。

表1 岩心流动试验结果

3.4 注入性能

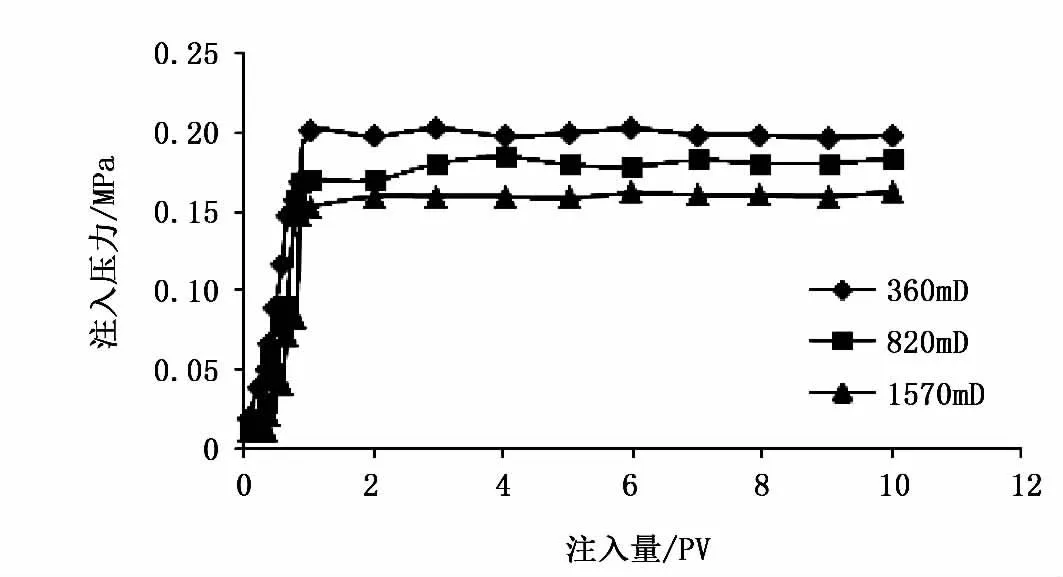

填砂管渗透率分别为1570、820、360mD,注入速度为1ml/min,注入方式为连续注入。注入压力随注入量的变化关系如图8所示。由图8可以看出,对于渗透率不同的岩心,开始注入时注入压力有一定的变化;在连续注入情况下,注入压力基本保持稳定,且注入压力较小,说明该堵剂注入性能良好。

4 结论

图8 堵剂体系注入性能

1)确定了高强度脲醛树脂堵剂体系配方:主剂脲醛树脂加量40%~50%,复合固化剂浓度800~1000mg/L,调节剂浓度范围在1000~3000mg/L。

2)该堵剂体系能在低温(20~60℃)条件下固化,固化时间11~51h可调,固化强度为6.8~12.8MPa,固化时间合理,固化强度极高,且固化体系具有良好的耐温、抗盐性能。

3)岩心流动试验表明,该堵剂体系突破压力梯度高于17.5MPa/m,封堵率能达到97%以上,具有较好的封堵性能,且在不同渗透率的填砂管中都表现出良好的注入性能,适用于低温油藏。

[1]王健,张烈辉 .复杂油藏控水增油技术与应用 [M].北京:石油工业出版社,2009:40~52.

[2]吴均,李良川,路海伟,等 .脲醛树脂改性堵水剂的研制 [J].油田化学,2012(3):299~301,321.

[3]闫文华,苑光宇,杨开,等 .两种树脂类堵剂堵水效果室内实验研究 [J].石油地质与工程,2010(1):115~117.

[4]郭越,王姗姗,陈斌 .脲醛树脂的合成及其在堵水中的应用 [J].重庆科技学院学报(自然科学版),2009(1):76~78,84.

[5]刘晓平,程百利,张寿根,等 .一种地下缩聚固化的脲醛树脂堵水堵漏剂 [J].油田化学,2004(1):36~38.

[6]刘宇,高振华,顾继友 .低甲醛释放脲醛树脂的固化剂体系及其固化特性 [J].中国胶粘剂,2006(10):42~47.

[7]李建章,李文军,周文瑞,等 .脲醛树脂固化机理及其应用 [J].北京林业大学学报,2007(4):90~94.