提升空分装置运行稳定性的实践

田现德,李红,金振宗,沈荣,呼维刚,康与峰,赵莹

(莱芜天元气体有限公司,山东莱芜271126)

制氧

提升空分装置运行稳定性的实践

田现德,李红,金振宗,沈荣,呼维刚,康与峰,赵莹

(莱芜天元气体有限公司,山东莱芜271126)

由于机组的型式、容量、设计、制造、操作维护等各方面不同,且制氧生产时常受到外部用气量变化的影响,制氧机组运行的稳定性不易维持。针对制约机组安全稳定运行的瓶颈问题分析研究,采取措施,取得了较好效果。

空分设备;设备老化;氧气输送;仪表指示

1 机组简介与现状

莱钢天元气体公司现配置3#~10#空分装置共八套制氧机组,担负着热线厂高炉、转炉、连铸、电炉等所需的全部氧气、氮气、氩气等气体产品的供应。目前公司氧气生产总容量为122070 m3/h,另有一套60000 m3/h制氧机于2013年12月投产。通过对3#~10#机组进行全面的研究分析,从工艺、设备、电器、仪表、外部管网输送等方面入手,优化操作方法,改进工艺流程,提高了装置的稳产保供能力。

2 影响空分装置稳定运行的原因分析

2.1 生产工艺

由于设备老化,部分机组产品无法正常提取;空分系统换热器堵塞造成换热效率下降,产品产量质量下降;局部操作思路不统一,致使开停车时间、运行工况波动较大,甚至难以维持生产。

2.2 运行设备

DCS系统老化,控制系统程序漏洞;分子筛、空分系统阀门故障;润滑油冷却系统效率下降;离心式压缩机密封气供应不足;低温液体泵是否能够安全运行等因素均影响着空分装置的稳定运行。

2.3 其他因素

空分系统仪表指示偏差、质量分析的误差和滞后,为工况调整带来一定困难;氧气管道是否能够安全运行也给空分装置的稳定运行带来较大影响。

3 问题的解决

3.1 5#制氧机组及6#制氧机组流程改善

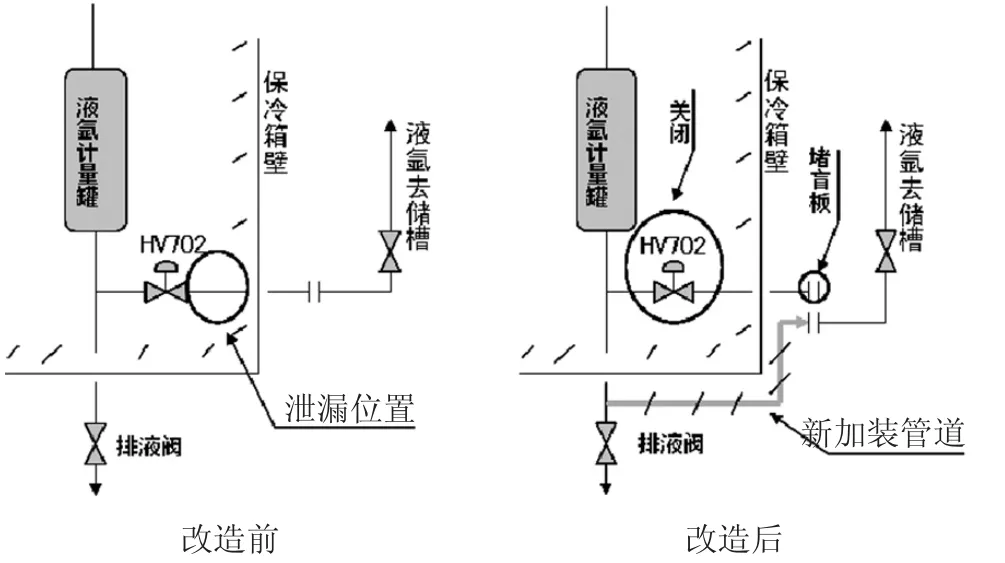

针对5#制氧机组液氩产品内部管路缺陷,提出改进措施。5#制氧机组液氧泵冷箱上部有冷气冒出,随即进行了仔细检查,发现液氧和液氩取出管下方的冷箱上有一条1.5 m的裂缝,珠光砂伴随着冷气从裂缝中冒出。经分析、检查确认:是由于液氩取出阀(HCV702)阀后与塔外真空管之间的塔内液氩管道有漏点,低温液体泄漏,造成冷箱冻裂,液氩被迫停止生产。要想恢复液氩生产,需5#制氧机组退出运行,将冷箱内珠光砂全部扒出,进行漏冷管路的焊补修复后才能实现。通过对检测数据的分析和冷箱内实际管路的排查,提出了采用从保冷箱外部的排液阀V756前接一根不锈钢管道与液氩储罐连接,绕开液氩取出阀HCV702阀后管道向液氩贮槽充液的改造方案,并组织进行了实施,见图1。

图1 绕开HCV702阀后管道向液氩贮槽充液的改造方案

改造后,精氩塔投入正常运行,确保了5#制氧机组液氩产品的正常生产,经济效益显著。

针对6#制氧机组液氮贮槽不能正常使用的重大缺陷,对其进行了整改。六氧低压液氮罐基础结霜严重,经分析判断,由于在此之前该罐多次出现内胆漏液,将泡沫玻璃砖底部钢板冻裂,经过几次检修,漏液现象没有得到明显改善,结霜现象仍然十分严重,继续使用存在很大的安全隐患,该罐已无法使用。液氮通过V8阀取出,而V8阀是微量控制上下塔回流比,由于液氮罐无法使用,液氮则无法取出,影响上下塔的回流比,致使精馏工况不稳定,严重影响氧气产量和氩的提取率,增加了设备能耗。不解决液氮取出问题,六氧空分无法运行在最佳工况。通过对六氧低压液氮罐进行切除改造,将六氧生产的液氮引至九十氧低压液氮罐,见图2。

图2 6#氧空分至液氮罐管道改造前后示意

通过改造,6#氧所产的液氮可以顺利取出,并且不影响空分工况的正常运行,确保了氧、氮、氩的产量和纯度不受影响。

3.2 空分系统主换热器堵塞现象的处理

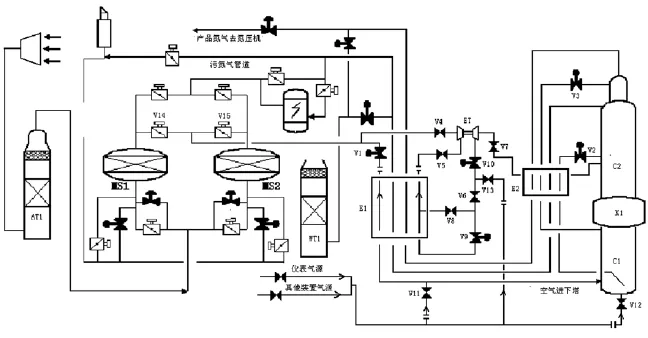

针对主换热器堵塞现象,我们认真分析了冷却系统由于游离水的存在以及机械杂质造成主换热器堵塞,通过对工艺流程组织的研究,提出了一种解决主换热器堵塞的方法:(1)空气分离系统停车,卸掉装置内的压力,关闭上精馏塔与下精馏塔之间的阀门;(2)当二氧化碳和/或机械杂质堵塞主换热器时,加温气体从主换热器的一端进入其内部,从另一端排出,直至主换热器导通;(3)当水分含量超过预设值堵塞主换热器时,加温气体反流(主换热器正常工作时从上部进口到下部出口为正)吹扫,直至主换热器导通。本方法只对主换热器进行加温处理,即空分系统的局部加温,避免了对整个系统进行加温,从而避免了再次启动该系统时需要制取大量用来冷却精馏塔内容器、管道和积累液体所需的冷量,此外还减少了加温气体的流量,进而节省了加温和启动投运的时间。上述解决方法简便,节省时间,还降低了能量消耗,因此,降低了生产成本,见图3。

3.3 统一操作思路,形成标准化作业规程

针对各机组运行的提点,认真总结工作经验结合空气分离专业知识形成了“空分装置导气过程实操法”、“低温液体蒸发输送的优化操作”、“三同时法倒换循环液氧泵”、“氧压机的启动操作法”、“变负荷调整操作法”、“三调一横稳定主塔工况”等先进操作法并纳入标准化作业规程。

3.4 4#制氧机组采用ABB公司提供贝利操作系统,现行操作系统与通讯数据无法进行有效转换,为机组的稳定运行带来不利因素,通过对原有系统的升级改造,将原有系统更新为西门子操作系统,与原有硬件进行良好的匹配,确保了机组安全稳定运行。3.5系统阀门的故障分析与处理

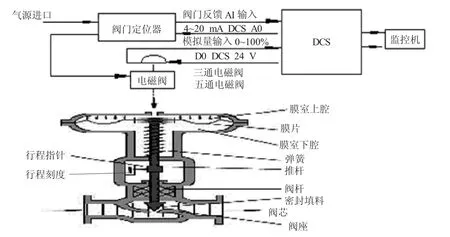

空分装置气动薄膜阀电磁阀故障,通过对空分系统调节阀进行了分析。空分系统阀门位于室外,敞露安装,电磁阀较为分散,只做了较为简单的防雨处理,且阀门带有模拟量4~20 mA输出控制,电源电压为24 V。电磁阀或控制电缆由于老化等其他原因将会导致阀门失去控制。如图4所示。

通过利用TRIZ创新方法,最终选择了“采用其他控制系统替代电磁阀的作用”,分析了阀门开关的快慢对空分系统安全运行的影响,确定了部分阀门可取消电磁阀控制回路,而由工程师站输入阀门的联锁,由DCS控制系统来实现阀门的紧急开关,目前9#机组进气阀门V113、V114以及液氧、液氮蒸发系统已实现了此项措施的改进,目前系统运行良好。

图3 针对主换热器堵塞改造示意图

图4 气动薄膜阀

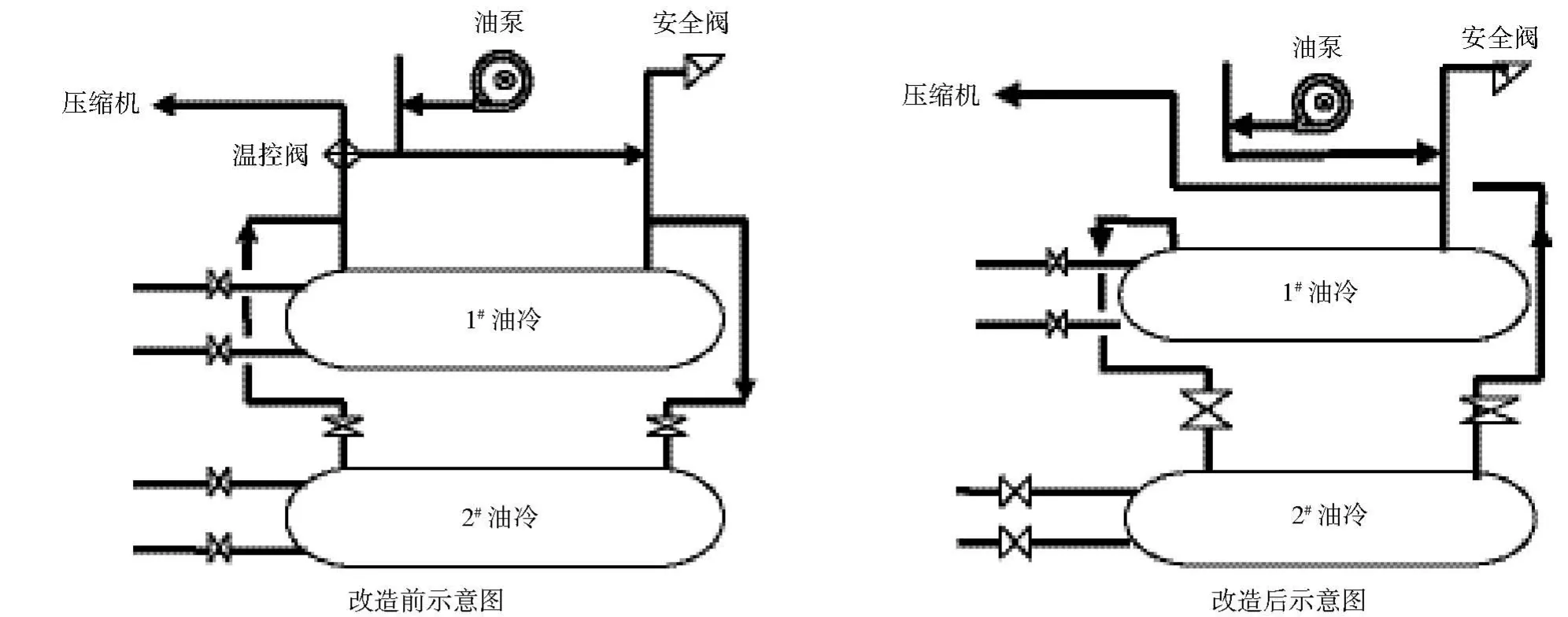

3.6 压缩机油路冷却系统改造

针对各运转设备润滑油温度偏高的问题,确定改造方案,将原来并联运行方式改为串联运行。拆除两只油冷的部分管路及温控器,将预制好的管道再一次进行酸洗,连接好后启动油泵检查,管路应无渗漏油,并调整好供油压力。

经改造后测试,供油温度明显降低,夏季由原来的61℃左右降至45℃左右,冬季需切除一只油冷,提高了压缩机的运行稳定性,从根本上解决了油温高而带来的安全隐患,见图5。

3.7 提出了离心式压缩机密封气系统改造

当压缩机运行年限较长导致机体磨损过大,进而使密封气泄漏量过大,随之使混合气泄漏量也就过大,这样将会造成机体密封腔内密封气压力降低(密封气压力是压缩机启动条件之一),造成压缩机无法启动的情况,即使压缩机启动了,还是会因密封腔内密封气压低,导致工艺气进入油侧,造成润滑不良,或者使润滑油进入气侧造成外供气体带油,从而影响用户的使用。对于氧气压缩机有可能造成氧气与油直接接触,经过高温高压后酿成不可挽回的事故,见图6。

改造前只能通过减压阀302进入密封气总入口管路301。改造后,密封气同时由303旁通阀和302减压阀共同进入整个系统,确保了压缩机稳定运行。

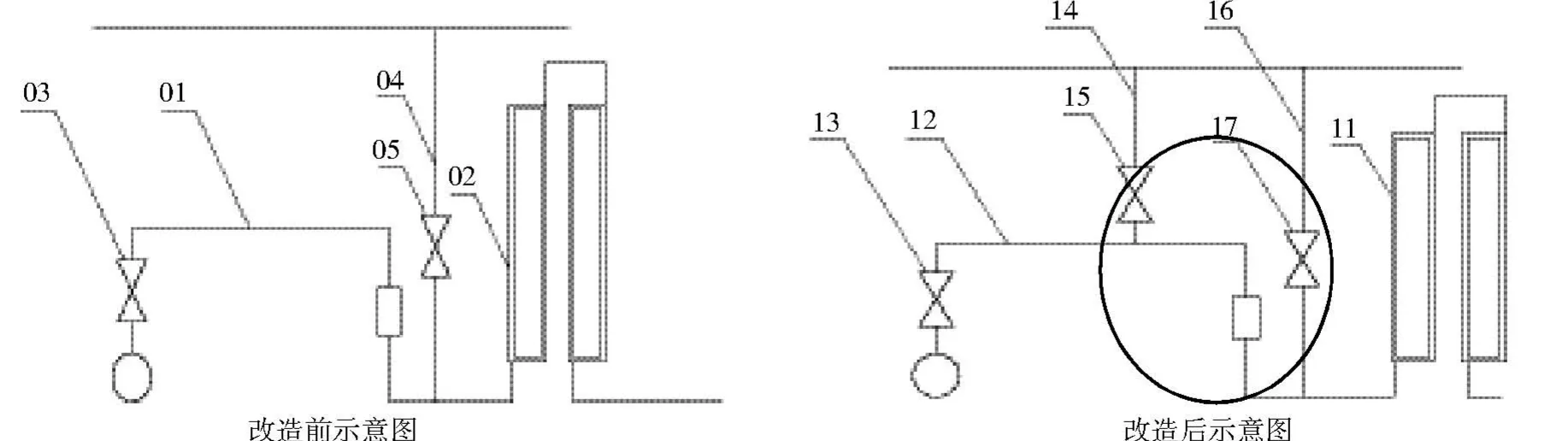

3.8 空分系统泵体的安全稳定运行

低温液体泵当密封气压力值较小时,密封装置不能完全密封低温液体,会出现泄漏问题,然而,当密封气体压力值过大时,密封气体会通过密封迷宫泄漏到泵内,造成泵的叶轮内带气,进而引起叶轮空转,出口压力下降,影响正常生产,见图7。

图5 压缩机油路冷却系统改造

图6 密封式压缩机密封系统改造

通过改造,当供气干路12的第一阀门装置13完全打开时,密封气体的压力仍然无法满足密封装置11所需的压力时,可将本具体实施方式所提供的供气系统的供气支路14上的第二阀门装置15打开,供气支路14可补给供气干路12密封气体,进而提高供气干路12的供气压力,从而使得密封气体压力满足密封装置所需的密封压力。

图7 密封气体回路改造示意

3.9 3#制氧机由于主冷液氧液位、下塔液空液位,及粗氩冷凝器液空液位等重要控制参数,均无指示或指示失灵,严重影响了工况的调整和系统的安全。经过扒砂检查,发现冷箱内的仪表导压管的敷设存在缺陷,且无备用的管路。为此确定对其进行改造,并增设主冷液氧液位的测量备用管线。将其原水平管道改为向上倾斜15°,并延长了此段管路,增加了倒U型弯管,使低温液体能够充分复热气化。

据实践证明,经过此次改造后,3#氧的主冷液氧液位、下塔液空液位,及粗氩冷凝器液空液位等重要参数能够正常显示,满足监控的要求。

3.10 氧气管线在使用过程中由于输氧管线或氧气球罐内留有铁锈、粉尘、焊渣等杂物,重新投用时,氧气带动铁锈、粉尘和焊渣等杂质快速流动,导致上述杂质与管道内壁或阀口摩擦而产生高温,甚至产生静电火花,存在发生燃烧爆炸的安全隐患。

具体步骤如下:

(1)向氧气存输设备中通入氮气,并使氮气和氧气源侧的氧气的压力差不大于0.1 MPa;

(2)打开氧气存输设备上与氧气源相连的进气阀;

(3)打开氧气存输设备上与外界相连的排气阀,以使氧气由氧气源通入氧气存输设备内,并将氮气排出。

通过创新氧气存输设备投用的防爆方法,在使用过程中有效地避免了氧气快速流动而发生摩擦,避免产生高温和静电火花,消除氧气存输设备在投用时发生爆炸的安全隐患。

4 结束语

“提升空分装置稳定性的研究与应用”项目的实施,分析研究了制约空分装置稳定性的因素,并采取有效措施予以解决,目前3#~8#制氧机组生产能力、安全性、经济性、稳定性等指标均有较大的提高。本项目中所提出实施的几项工艺改进,已申请国家实用新型专利多项,目前已在多台机组应用,同时对空气分离行业的其他机组的优化有着很好的借鉴意义。

Research and Practice of Improving the Operation Stability of Air Separation Plant

TIAN Xiande,LI Hong,JIN Zhenzong,SHEN Rong,HU Weigang,KANG Yufeng,ZHAO Ying

(Tianyuan Gas Company of Laiwu Iron and Steel Company,Laiwu,Shandong 271126,China)

Due to differences in equipment type,capacity,design,manufacture,operation and maintenance and the effect of the changing external consumption on oxygen production,it is difficult to maintain the operation stability of oxygen generating unit.The bottleneck problems affecting the safe and stable operation of oxygen generating unit were analyzed and studied and relevant measures were taken,which have achieved favorable results.

air separation plant;equipment aging;oxygen delivery;meter indication

TB657.7

B

1006-6764(2015)03-0015-04

2014-12-30

田现德(1970-),男,1992年毕业于浙江大学低温专业,高级工程师,现从事生产技术管理工作。