基于SAE J1939协议的颗粒物传感器控制系统设计

薛福佺,徐亚超,薛福英

(1.广西大学机械工程学院,南宁 530000;2.广西玉柴机器股份有限公司,玉林 537000;3.江苏大学汽车与交通学院,镇江 212013)

柴油机排放中含有大量的颗粒物,尤其是PM2.5占颗粒物排放的80%,其会对环境和人体健康造成很大的危害.随着排放法规的不断严格,颗粒物捕集器 (DPF)被广泛应用于柴油车上,这是目前实现柴油车颗粒物排放控制的最有效的和简单的方法.但是对DPF使用中故障的实时监测,还没有较为有效的方法[1].新型车载漏电流式颗粒物传感器的研制为实时监测颗粒物捕集器工作状态提供了新的方案.

随着现场总线技术的发展和普及,结合现有的电子技术,将仪表、控制单元以及传感器通过一条总线连接起来,实现分布式的控制,便出现了现场总线智能传感技术.CAN总线技术在汽车行业已经得到了广泛的应用,是目前唯一具有国际标准的现场总线[2].在颗粒物传感器控制系统中集成了CAN总线通讯技术,使得其能够与发动机其他控制单元进行快速实时的通讯,实现数据的共享.由美国汽车工程协会制定的SAE J1939协议已在商用车、农业机械、轮船、大型发动机等领域得到广泛应用,以SAE J1939协议为基础为颗粒物传感器制定通讯协议[3-4].

1 颗粒物传感器的原理

漏电流式颗粒物传感器的机械部分主要包括电极、引流板、金属外壳和绝缘陶瓷等,颗粒物传感器的原理示意图如图1所示.在安装时,颗粒物传感器的末端要安装在排气管的中心处,因为排气管的中心处气流速度最高,压强最小,利用文丘里管原理作用使得废气沿示意图1中的箭头流经传感器内部.在金属外壳和电极之间加载1kV的电压,废气流经电极时,获得电荷,在电场的作用下向接地的引流板方向运动,因此在电极和外壳之间形成微弱的电流.测量得到回路中的电流与废气中颗粒物的浓度存在一定的关系,利用这种关系,可以把测量得到的电流信号转换成柴油机尾气中颗粒物浓度的信号,从而实现尾气中颗粒物浓度的测量.

2 控制系统的硬件设计

根据颗粒物传感器所要实现的目标以及工作条件,对其控制系统硬件电路的设计提出了以下要求:颗粒物传感器根据柴油机尾气中颗粒物浓度的变化输出的电流信号仅为几十纳安到一百多纳安,如此微弱的电流信号要转换成单片机易于识别的0~5V的电压信号,就需要对电流信号进行转换和放大[5];颗粒物传感器的工作环境随工况变化温度变化范围很大,因此,需要测量颗粒物传感器实时工作的温度,并对输出的电流信号进行修正;当颗粒物传感器工作一段时间以后,在引流板和高压电极之间会沉积颗粒物,因此,在传感器内部需要设计一个加热器,烧掉沉积的颗粒物;颗粒传感器最终需要将测量的颗粒物浓度信号共享到发动机的其它控制单元.

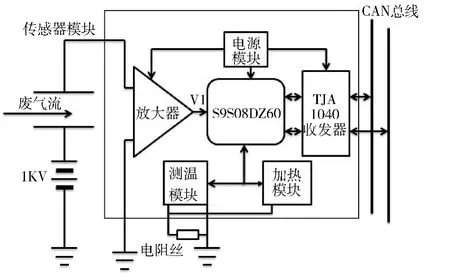

按照颗粒物传感器功能的要求,整个系统采用模块化的设计理念,主要分为两大部分:颗粒物传感器机械部分和控制系统.颗粒物传感器的机械部分的示意图如图1所示,在实际应用中,需要在颗粒物传感器的金属外壳和高压电极之间加载1kV的高压.颗粒物传感器的控制系统硬件电路主要由电源模块、信号放大模块、测温、加热、通讯和微处理器模块等构成.整个颗粒物传感器的控制系统的硬件电路结构示意图如图2所示.通讯模块的硬件结构主要包括集成了CAN控制器的S9S08DZ60芯片和高速CAN收发器TJA1040.

图2 控制系统硬件电路示意图

3 控制系统的软件和通讯协议设计

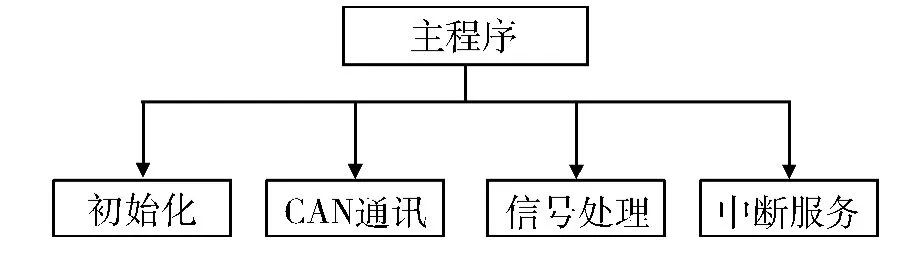

颗粒物传感器控制系统的软件设计采用模块化的设计理念,根据控制系统的各模块的功能将程序进行分块编写,并在主程序中进行调用和协调各个功能模块运行.SAE J1939协议明确规定了汽车内部控制单元的地址配置、命名、通讯的方式和报文的优先级等细节.

颗粒物传感器控制系统软件的设计主要包括初始化模块、CAN接收和发送模块、信号采集模块、CAN总线通讯中断处理模块和主程序模块.控制系统软件的结构框架如图3所示.

图3 控制系统的软件框架图

控制系统初始化程序模块主要包括:微处理器初始化、CAN模块初始化、A/D初始化、RTI(Interrupt Return Instruction)初始化.初始化流程图如图4所示.CAN模块初始化主要包括CAN控制器进入复位状态、波特率设置、滤波器设置、运行模式的选择和等待总线时钟同步.

图4 控制系统初始化流程图

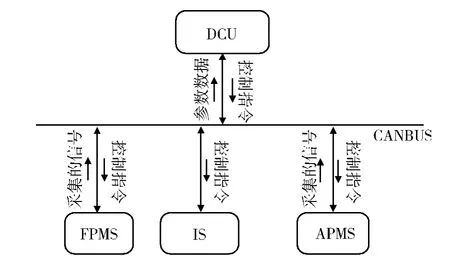

文中采用模拟实验的方式来制定和验证通讯协议的可行性.由于颗粒物传感器在实际应用中可以安装到DPF的前后端实时监测DPF的工作状态和故障,故采用四块电路板来搭建模拟DPF故障监测系统硬件平台,从而验证控制系统通讯功能.四块电路板分别代表颗粒物捕集器前端颗粒物传感器 (FPMS),颗粒物捕集器后端颗粒物传感器 (APMS),颗粒物捕集器控制单元 (DCU)和指示系统 (IS).DPF故障监测系统信息交换示意图如图5所示.

图5 DPF故障监测系统信息交换示意图

SAE J1939通讯协议是基于CAN总线协议的高层通讯协议,遵循CAN 2.0B规范,协议中将不对CAN中规定的数据链路层以下的通讯协议进行规定;DPF故障监测系统各模块之间的CAN通讯波特率选择250kbps.以颗粒物捕集器后端颗粒物传感器 (APMS)为例制定通讯协议.

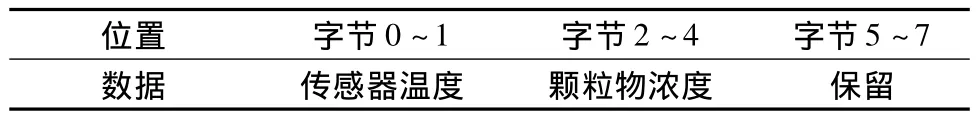

协议数据单元的设计主要包括:确定数据帧所要发送的内容,主要是确定数据的长度和数据位的组成.根据颗粒物传感器测量的精度和范围计算出颗粒物浓度信息需要占用3个字节,传感器工作温度信息占用2个字节.数据域长度为8个字节,因此该数据帧的数据域各位的组成如表1所示.

表1 数据位组成

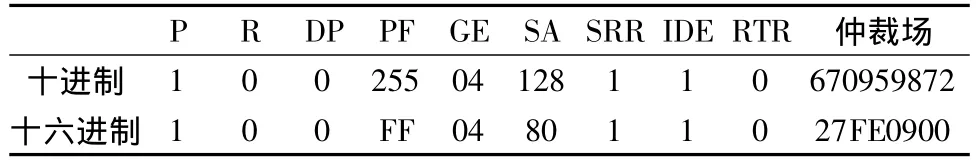

确定报文的优先级、数据页 (DP)、PDU格式 (PF)、特定PDU(PS)和源地址 (SA).由于该数据帧实时性在本系统中要求相对较高,这里优先级设定为1.由于颗粒物传感器发送的浓度信息及温度信息是自己定义的,所以只能选用SAE J1939中规定的用户可以定义的参数的PF,这种可自定义的PF只有239与255,239可以用来设定目的地址,255则是全局地址,意味着每个ECU单元都可以进行接收.由于PM浓度报文和传感器工作温度的信息除在本系统中被使用外,还可能被其他支持J1939协议的单元 (如仪表等)接收处理,因此这里选定255.根据SAE规定,DP取0,而此时的PS为SAE J1939中规定的GE,是PF的扩展,具体的值可以自己定义,在这里取4.SA为DPF后端颗粒物传感器 (APMS)的源地址,SAE J1939中把128到247的地址留给了厂商自己定义,所以在这里取APMS的地址为128.对于PF大于240的情况,不存在目标地址DA,此数据帧是面向系统中的所有ECU模块的.最后根据每位的值求取参数群编号 (PGN)和标识符 (ID).最终,组成的整个数据帧的仲裁场如表2所示.

表2 仲裁场的构成及计算

4 模拟实验验证

4.1 实验装置

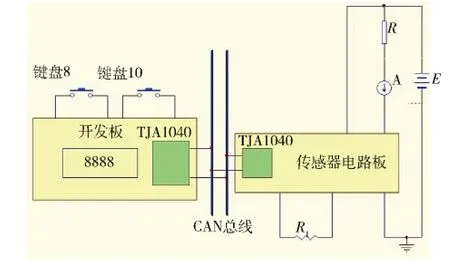

实验装置如图6所示,主要包括两大部分:传感器电路板和开发板.开发板上集成了所需要的按键、LED显示屏、CAN模块等资源;传感器电路板作为测试对象采集微电流信号 (模拟颗粒物传感器的输出信号),与开发板进行CAN通讯.

图6 实验装置

4.2 试验方法和结果

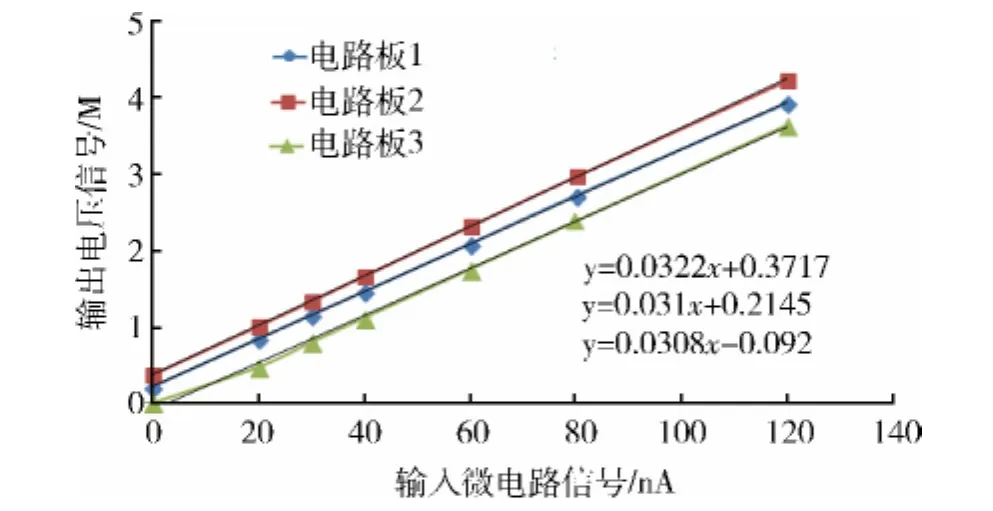

在实验中通过调节电阻R获得不同大小的微电流信号,可由6000-02-100μA型电流表A读取,并通过放大器放大、转换成为相应的电压信号,由单片机采集处理后通过CAN总线发送到开发板上,通过数码管把结果显示出来.记录6000-02-100μA型精密电流表A上的数值和开发板数码管上显示的结果.试验中对3块不同的传感器电路板进行测试和记录,得出的数据如图7所示,图中显示电流和转化后电压的对应关系.开发板上的两个按键可以作为输入信号用来控制传感器电路板功能的选择;按键8按下开始采集微电流信号,按键10按下采集温度值,两个按键同时按下,加热电阻开始工作.

图7 电流放大结果

实验表明,信号放大电路能够完成微电流信号的放大功能,并且具有很好的线性度;两板之间CAN通讯的实时性和可靠性在实验中也得到验证;开发板的按键通过CAN总线可以控制传感器工作状态,因此,传感器电路板能够达到预期的设计要求.

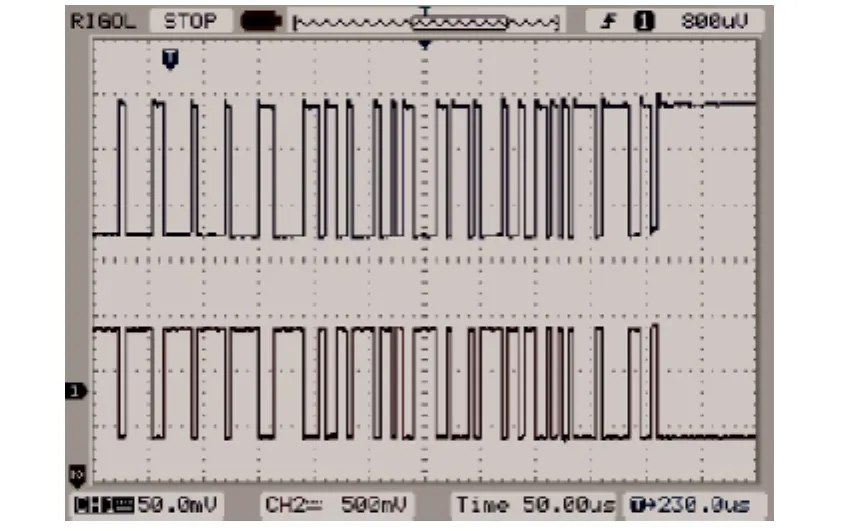

同时也对颗粒物传感器控制系统的SAE J1939通讯协议进行了模拟验证实验.通过向电路板输入微电流信号模拟颗粒物的浓度值,DPF前后两端的电路板输出的电压V1和V2,通过CAN总线将两路信号发到DCU进行比较,从而来判断DPF的工作状态,当判断为故障时,DCU便向指示系统 (IS)发送指令,发出报警信号来提示驾驶员,并做出相应的响应.通过示波器记录了通讯时CAN模块的CAN_H和CAN_L波形图如图8所示.

图8 CAN_H和CAN_L波形图

5 结论

开发的基于SAE J1939协议的的颗粒传感器的控制系统,最终实现了颗粒传感器输出的微电流信号的转换和放大,实现模拟量向数字量的转换;通讯模块的硬件设计运行可靠,通讯软件和通讯协议可行性在模拟试验中得到了验证,集成CAN总线的颗粒物传感器能够智能的处理自身采集到的数据,控制其工作状态,并实现了与发动机其他控制单元数据的共享.

[1]周玉香,陈泽智,龚慧娟.柴油机碳烟颗粒物捕集器设计与实验 [J].农业机械学报,2005,36(6):28-30.

[2]夏继强,邢春香,耿春明,等.工业现场总线技术的新进展 [J].北京航空航天大学学报,2004,30(4):358-362.

[3]高 松,高 燕,王吉华.SAE J1939协议在车辆上的应用[J].拖拉机与农用运输车,2006,33(6):1-2.

[4]SAE J1939 standards collection.Recommended practice for aserial control and communication vehicle network[S].Society of Automotive Engineers,2000.

[5]徐永植,滕 军.传感器系统的误差差动补偿技术[J].国外建材科技,2004,25(5):71-74.