基于连结关系图的网络化可重构机床结构建模

孟秀丽

(南京财经大学 工业工程系,江苏 南京 210023)

0 引言

目前,中国制造业正处于转型升级的关键时期,坚持以智能制造为牵引来推动产业转型升级,实现“中国制造2025”与“德国工业4.0”的有机融合,建设智能工厂,推进信息化与自动化技术的高度集成和深度融合,具有十分重要的现实意义。实施智能制造和建设智能工厂,离不开可重构制造系统(Reconfigurable Manufacturing System,RMS)和可重构机床的研究。RMS是为了适应市场需求变化,快速调整制造过程、生产功能和生产能力而提出的,得到了理论界和工程界的广泛关注[1-3]。可重构机床(Reconfigurable Machine Tool,RMT)是实现RMS的关键技术装备之一[4],是指能够根据加工任务灵活选择功能模块、快速组合成适合加工任务并具有特定功能的机床。

目前,关于RMT 设计的研究主要有RMT 的运动合成、模块化设计方法、结构刚度评价和可重构性逻辑控制等[5-9]。例如:曾法力等[10]提出一种基于商空间理论的RMT 粒计算方法,实现了体系结构组元模型在系统配置规划中的快速粒度分解和组合,并建立了功能分解与结构匹配的商空间模型;张广鹏等[11]基于创成设计方法建立了以镗铣加工为主的机床结构形态方案图谱,解决了机床模块划分时机床结构形态方案不足的问题,将机床的概念功能模块、运动功能及被加工零件的工艺方案联系起来,建立了以工艺方案为依据的RMT 功能模块群设置方法;Kannan等[12]采用基于特征的计算机辅助设计方法,根据刀具逼近方向将加工特征分组,开发了一种自动进行RMT 配置综合和设计过程的支持工具;Son等[13]开发了一种三自由度桌面RMT,实验结果表明在加工过程中同时控制机床的位置和方向是可行的;为了获取加工某些特定零件所需要的结构,Mpofua等[14]提出一种基于多层模糊决策理论的机床结构动态优化配置的方法;Liao等[15]研发了一种RMT 的粒度库和专家系统,该系统通过转换机床的配置来加工不同的零件。

综上所述,国内外研究机构和学者在RMT 的模块化机械系统设计、RMT 开放式控制器设计和RMT 整个生命周期的可重构性等方面的研究取得了一定成果。目前,高速互联网的发展为网络化可重构机床(Internet Reconfigurable Machine Tool,IRMT)系统的实施提供了技术支持。IRMT中的“网络化”主要指“基于Internet”,通过使用TCP/IP协议让不同的设备可以彼此通信。客户端的公众用户通过Internet访问服务器端,可以获得和用户特定输入相对应的各种服务,如对机床进行定义和操作,并根据所定义的机床验证NC程序等。服务器端直接或者间接地与各种数据库进行交流与访问,可以快速地对客户端需求进行响应。但是,尚未有研究机构和学者对IRMT 系统的设计进行研究。鉴于此,本文拟开展IRMT 系统结构建模的研究工作,提出一种基于连结关系图法的IRMT 结构建模方法,并进行仿真实验研究。

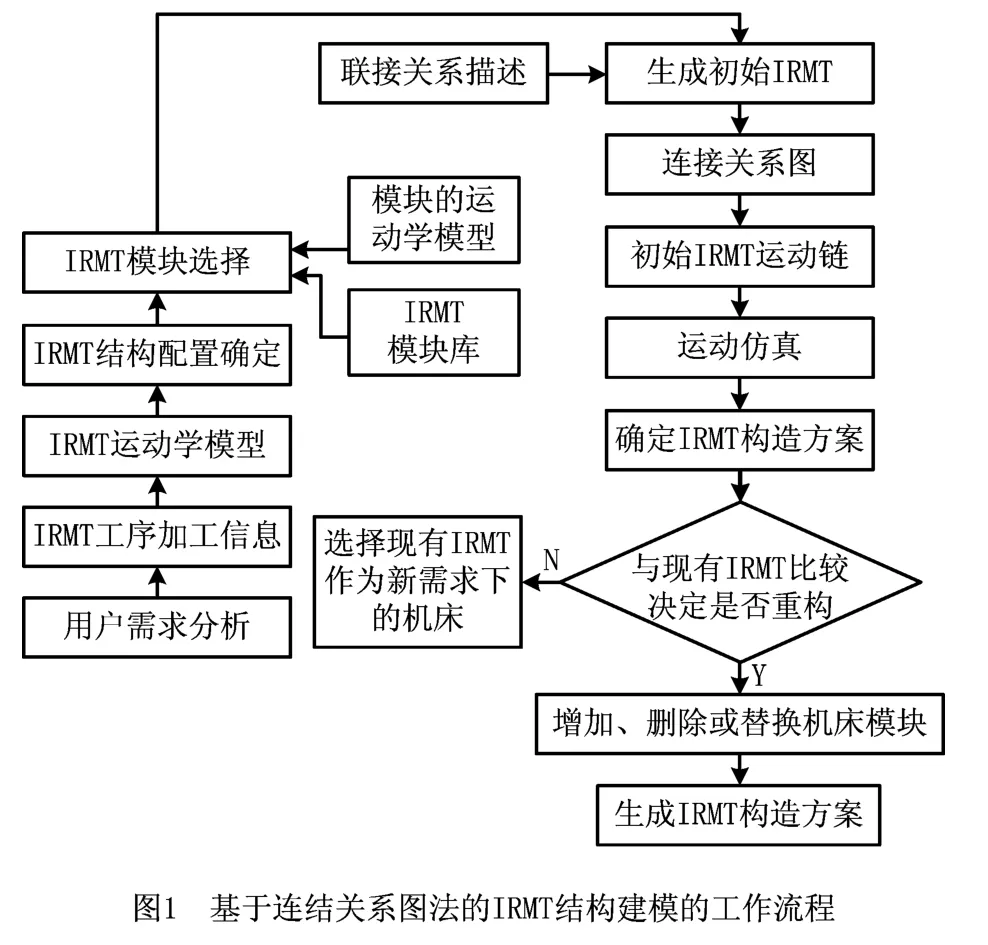

1 基于连结关系图法的IRMT结构建模的工作流程

RMT 的结构建模多采用图联合规则,该方法不能有效地表达连结面之间的拓扑信息。因此,本文提出基于图论理论的连结关系图法来描述IRMT各功能模块之间的拓扑结构关系,包括对连结面拓扑结构和运动关系的描述。IRMT 结构建模由用户需求驱动,基于连结关系图法的IRMT 结构建模的工作流程如图1所示。

基于连结关系图法进行IRMT 结构建模需要执行如下步骤:①分析Internet传输的用户需求,采用齐次变换矩阵将得到的IRMT 工序加工信息转换为机床所需执行的一系列运动,确定为完成这些运动IRMT 所必须具备的基本功能,并确定IRMT 的结构配置;②根据IRMT 模块的运动学模型,从IRMT 模块库中选择合适的机床模块;③采用连结关系图法描述IRMT 模块间的连结关系,生成一系列可供选择的初始机床及其连结关系图;④确定初始IRMT 的运动链,并进行运动仿真,从而确定优化的IRMT 构造方案;⑤将确定的优化IRMT 构造方案与当前IRMT 的构造方案进行对比分析,如果不需要重构,则采用当前机床作为IRMT 的构造方案,否则确定IRMT 组成模块的变化情况,进行模块的增加、删除和替换操作,并将机床的部件模块放置到预定位置,从而生成新的IRMT 的构造方案。

2 基于连结关系图法的IRMT结构建模关键技术

2.1 用户需求分析

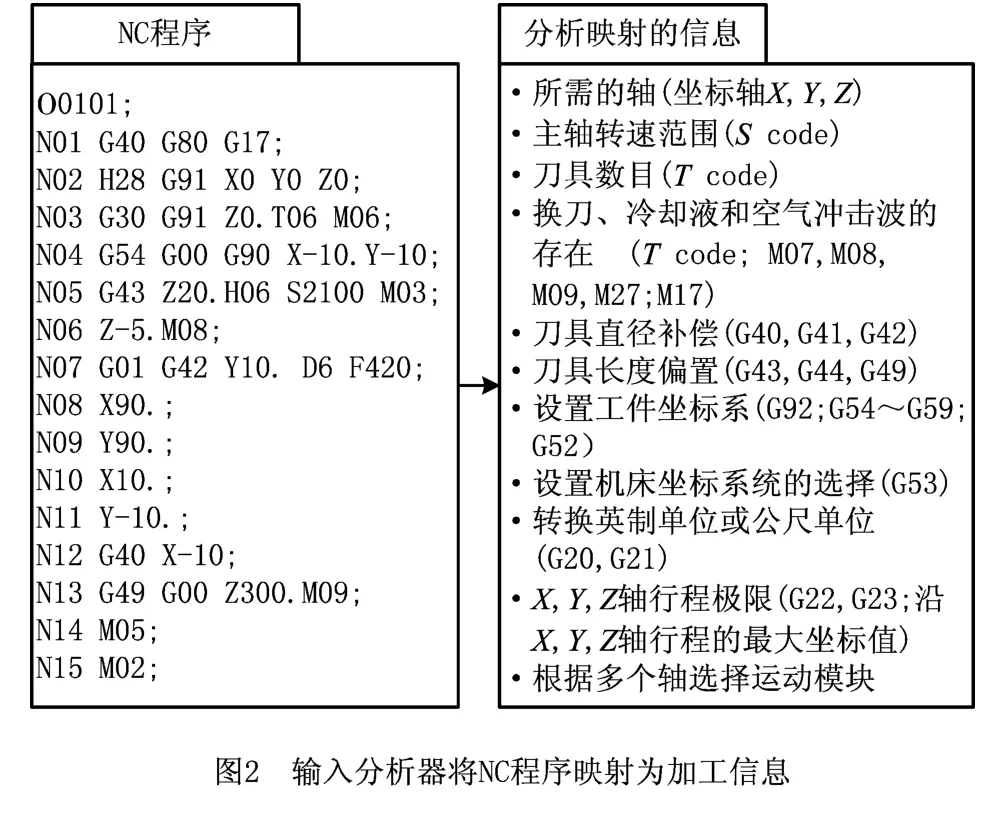

IRMT 的结构建模始于用户需求,主要包括零件的几何信息、位置信息、工艺信息和选用刀具信息等。其中:几何信息表征零件加工特征的类型,如“平面”和“孔”等;位置信息通过与工件坐标系的夹角来表征;工艺信息是零件加工工艺的过程及顺序;选用刀具信息主要由加工工艺确定,是为完成某个加工特征所需的所有可能的刀具类型。此外,零件的加工批量信息也对IRMT 的功能配置起重要作用。根据当前的用户需求,用户通过Internet输入用户信息(主要包括NC程序、工件和刀具参数等),这些用户输入信息通过用户输入分析器映射为功能元素和结构元素,功能元素主要包括模块的类型、轴的运动和刀具数目等,结构元素主要包括刀具运动方向、刀具类型和工件数量等。图2所示为本文所设计的用户输入分析器将NC程序映射为设计参数的一个实例。

从图2可知,通过用户输入分析器,IRMT 可以从用户输入信息中获取详细的加工信息、装夹信息和刀具的运行路径等信息,加工信息主要包括加工方法(如钻、铣等)、加工时间、切除率和材料等参数,装夹信息主要包括刀具初始位置和工件的定位信息。

2.2 IRMT的运动学分析

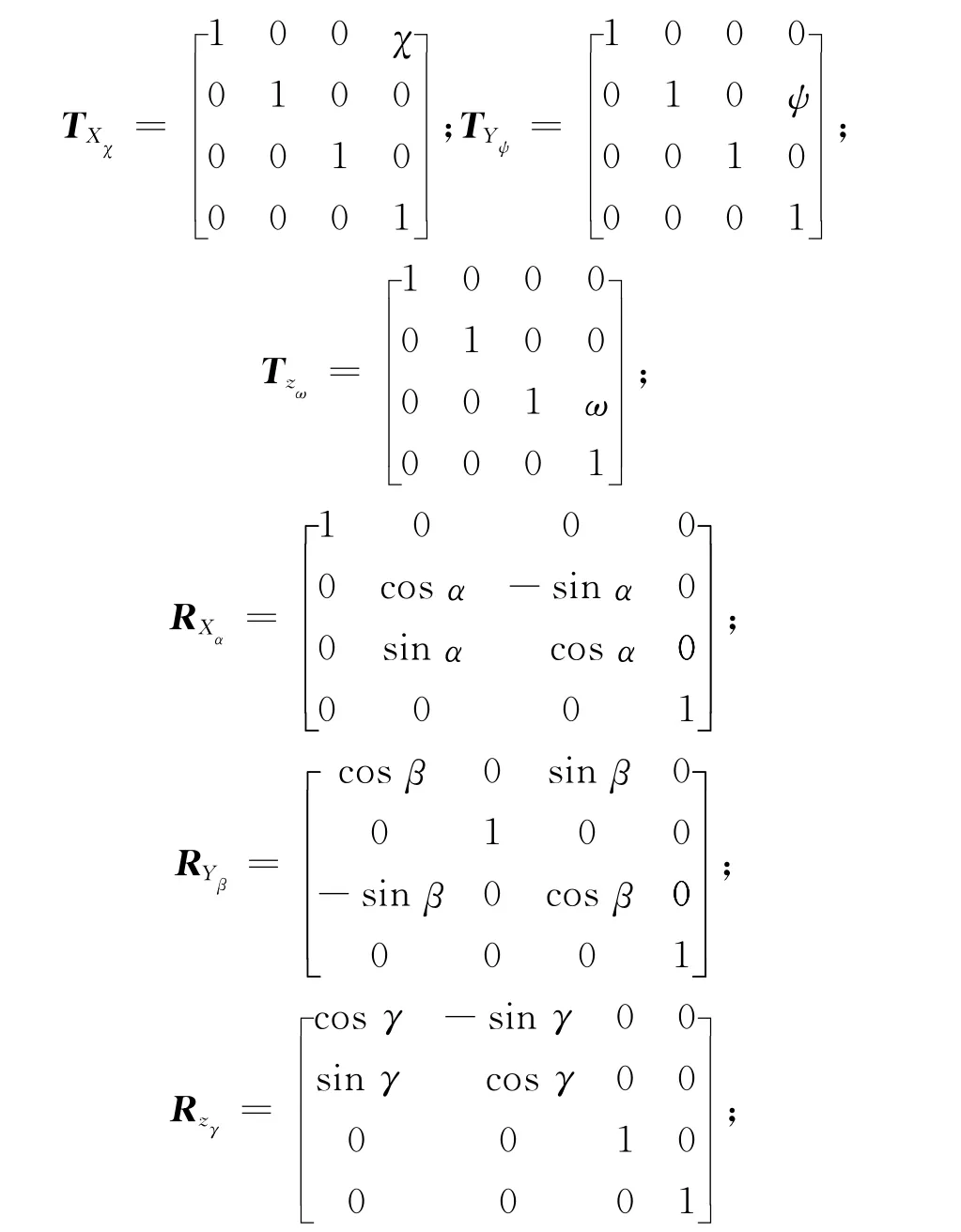

IRMT 的运动学模型是根据加工信息提取的IRMT 为完成某项任务所需执行的一系列运动的数学描述。IRMT 的加工运动可以用机床加工成形运动链来表示,即为从待加工零件到刀具的单向传递的开式运动链,运动链各个环节由机床的部件或模块构成,各模块之间的联系用它们之间的连线表示。由机床运动模块的基本原理可知,RMT 相邻两模块之间的相对运动仅为基本的直线运动副或旋转运动副中的一种,相邻两模块的局部坐标系之间的相对运动只有一个基本自由度,因此,可以采用旋量理论,利用齐次变换矩阵(Homogeneous Transformation Matrix,HTM)描述相邻两模块之间的相对运动。HTM 可以有效描述刚体当前位姿与前一位姿的差异,并能够将运动关系方便地连结起来。令沿X轴、Y轴和Z轴三个方向的直线运动分别为χ,ψ和ω,绕X轴、Y轴和Z轴三个方向的旋转运动分别为α,β和γ,则其对应的运动矩阵可用4×4的齐次矩阵来表示:

由刚体螺旋运动模型可知,刚体从位置r1运动到位置r2的齐次变换矩阵为

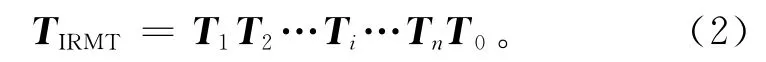

式中T1和T2分别表示从原点到位置r1和位置r2的齐次变换矩阵。根据需求分析所得到的加工信息,首先采用式(1)计算每道工序中刀具相对工件的运动方程;其次根据所有工序中刀具相对工件的运动方程,将具有相同螺旋角和线距的运动合并,得到为完成各工序加工机床所需执行的运动;然后根据RMT 的运动整合原则对得到的所有运动进行整合,以简化机床的结构并使机床冗余最少,确定IRMT 最终需要执行的系列运动;最后利用旋量方法建立IRMT 的运动学模型,即

式中:TIRMT为IRMT 所需执行的系列运动,Ti为RMT 所需执行的第i个运动旋量,T0为刀具坐标相对工件坐标的初始变换矩阵。该运动学模型表示IRMT 所需执行运动的顺序和关系,并决定了IRMT 必须具备的基本功能。

2.3 IRMT的结构建模

IRMT 结构模型是根据上面确定的IRMT 必须具备的基本功能,生成候选RMT 的形式化表示。本文采用连结关系图来表征IRMT 的拓扑结构,并将结构和运动学的功能赋予连结关系图的不同部分。

2.3.1 模块划分和模块库

IRMT 通过对机床组成部件或模块的重组与更替,调整其加工功能,从而及时、高效地满足被加工零件的各种变化需求,它决定了IRMT 必须采用模块化设计。模块划分是IRMT 模块化设计的前提,设计的模块应能反映机床的功率、行程和精度等级等加工特性,若模块划分不合理,则将影响机床的性能、外观和模块的通用化程度等。根据机床各功能部件之间的连结方式、运动功能和在机床结构中的位置等信息,本文采用自顶向下的方法将机床进行分解,以得到各结构模块如整机系统、部件、组件和结构模块等。其中,机床为第一级,以底座为界将机床分成工件侧部件和刀具侧部件,根据各模块组件在机床中承担的运动功能将两侧部件进一步划分成模块组件,模块组件进一步分解为最基本的结构单元—结构模块。本文构建的模块库包括9 个基本的机床结构模块,分别为主轴、立柱、回转工作台、床身、底座、立柱底座、滑台、旋转滑台和十字滑台。模块库中的结构模块信息主要分为功能要素和形状要素两类。其中,功能要素包括模块名称、模块类型、模块状态(如运动或静止状态)和运动类型;形状要素包括尺寸、原始形状接触面、镜像形状和偏移等。除了基本的机床结构模块,新开发的结构模块也可以通过用户接口添加到模块库中,并根据设计需要随时添加模块库中不存在的新模块。

2.3.2 连结关系和模块关系库

为了对机床的形状进行描述,需要对机床模块的连结面和方向进行精确定义,本文采用由节点和弧组成的有向图来表征IRMT的结构。在有向图中,节点表示IRMT的各个结构模块,弧表示两个相连结构模块之间的运动关系和连结方式,弧的方向表示机床力的流动方向。本文定义有向图的节点为(i,Si,OTi,j,Sj,OTj),其中:i和j分别为组件模块的类型,si和sj分别为组件模块i和j的连结面,OTi和OTj分别为组件模块i和j的方向。图3a中的s1,s2,s3,s4,s5和s6为组件模块的各连接面。组件模块的正方向定义为在笛卡儿坐标系中绕Y轴旋转,图3b为所定义的连结面的四个方向。图4所示为一个连结关系实例,M0,M1和M2分别为主轴、床头箱和滑台三个组件,有向图(0,S2,OT1,1,S1,OT1)→(1,S4,OT1,2,S3,OT1)表示模块类型为0的主轴模块的表面S2在OT1方向上与模块类型为1的床头箱模块的表面S1相连结,床头箱模块的表面S4在OT1方向上与模块类型为2的滑台模块的表面S3相连结。由图4可以看出,此处的力流路径为沿弧的方向。

本文定义的结构模块的连结关系存储在模块关系库中,如表1所示,在模块关系库中对每个结构模块及结构模块的连结面进行定义,并根据结构模块的需要随时在该库中添加新的连结关系。

表1 模块关系库中的连结关系示例

2.3.3 运动关系和机床运动链

IRMT 工作时的运动主要有主运动、进给运动和辅助运动三种,主运动是从工件上切除多余加工材料的切削运动,进给运动是刀具与工件待加工部分的相向移动,辅助运动是机床完成切削功能所需的其他运动(包括刀具和工件的定位运动等)。分析为完成成型运动所需的机床运动功能,明确IRMT加工成型运动中的力流路径,可以映射出机床可重构功能模块的结构。根据用户需求分析所得的加工方法和所用刀具,采用图论中的连结关系图法确定IRMT 的结构配置,可以表征机床功能之间的拓扑关系和执行顺序。IRMT 加工成型运动中主要的力流方向是从刀具到底座,次要的力流方向是从夹具到底座,因此描述IRMT 结构的连结关系图的箭头是从底座分别指向刀具和工件。根据上述原理,可以将分析得到的IRMT 需要执行的一系列运动有效地分配到IRMT 结构配置图的相应边上。

采用运动旋量来表征构成IRMT 的每个机械模块的运动,则针对IRMT 给定的运动需求选择机械模块其实就是一个匹配机械模块的运动旋量的过程。基于模块的功能要素获取模块的运动关系,模块i的齐次变换矩阵可以用模块i-1的齐次变换矩阵和模块i的运动矩阵的积表示,即

式中:Hi为模块i的齐次变换矩阵,Ai为模块i的运动矩阵。例如,6号模块十字滑台的齐次变换矩阵用其前一模块(14号模块十字梁)的齐次变换矩阵和自身的运动矩阵的乘积表示,即

根据由齐次变换矩阵表征的各模块的运动关系,对结构配置图的每个功能从IRMT 模块库中寻找满足功能需求的一系列机械模块,使所选择模块的齐次变换矩阵的乘积与机床所需执行的一系列运动相等,即

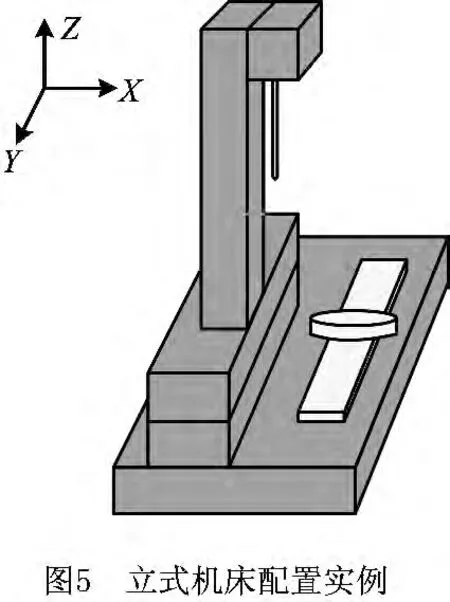

式中Hk为第k个机械模块的齐次变换矩阵,k=1,2,…,m。顺序连结各节点上的机械模块,可生成满足给定需求的IRMT 配置方案。图5所示的立式机床为一种可行的IRMT 配置实例,其连结关系图如图6所示。进一步通过上述运动旋量的计算方法,得出图6 所示机床的运动链,如表2所示。

3 IRMT原型系统及仿真实验

本文采用OpenGL 和VC++作为开发工具,在VC++事件处理程序中利用OpenGL 进行图形绘制,开发了网络可重构机床IRMT 的原型系统。OpenGL能在网络环境下以客户机/服务器模式工作,所开发的原型系统解决了OpenGL 与VC++系统的接口问题,用户在一台计算机上运行Open-GL 应用程序,结果可以在网络上的另一台计算机上显示输出。本文建立的IRMT 原型系统的体系结构如图7所示。

在所开发的IRMT 原型系统中,服务器端组件主要包括结构建模、NC 程序编译、需求输入分析、运动建模、NC程序检查、仿真验证和仿真结果汇报等;客户端组件主要包括用户需求、结构修改、NC程序编辑、仿真结果浏览、控制面板、RMT 仿真和刀位数据绘制等;数据库主要包括模块库、形状库、连结关系库、运动关系库和结构库等,其中模块库存储机床模块的信息,形状库存储复杂的模块形状信息,连结关系库存储模块连结关系规则,结构库存储各种可行的机床结构。

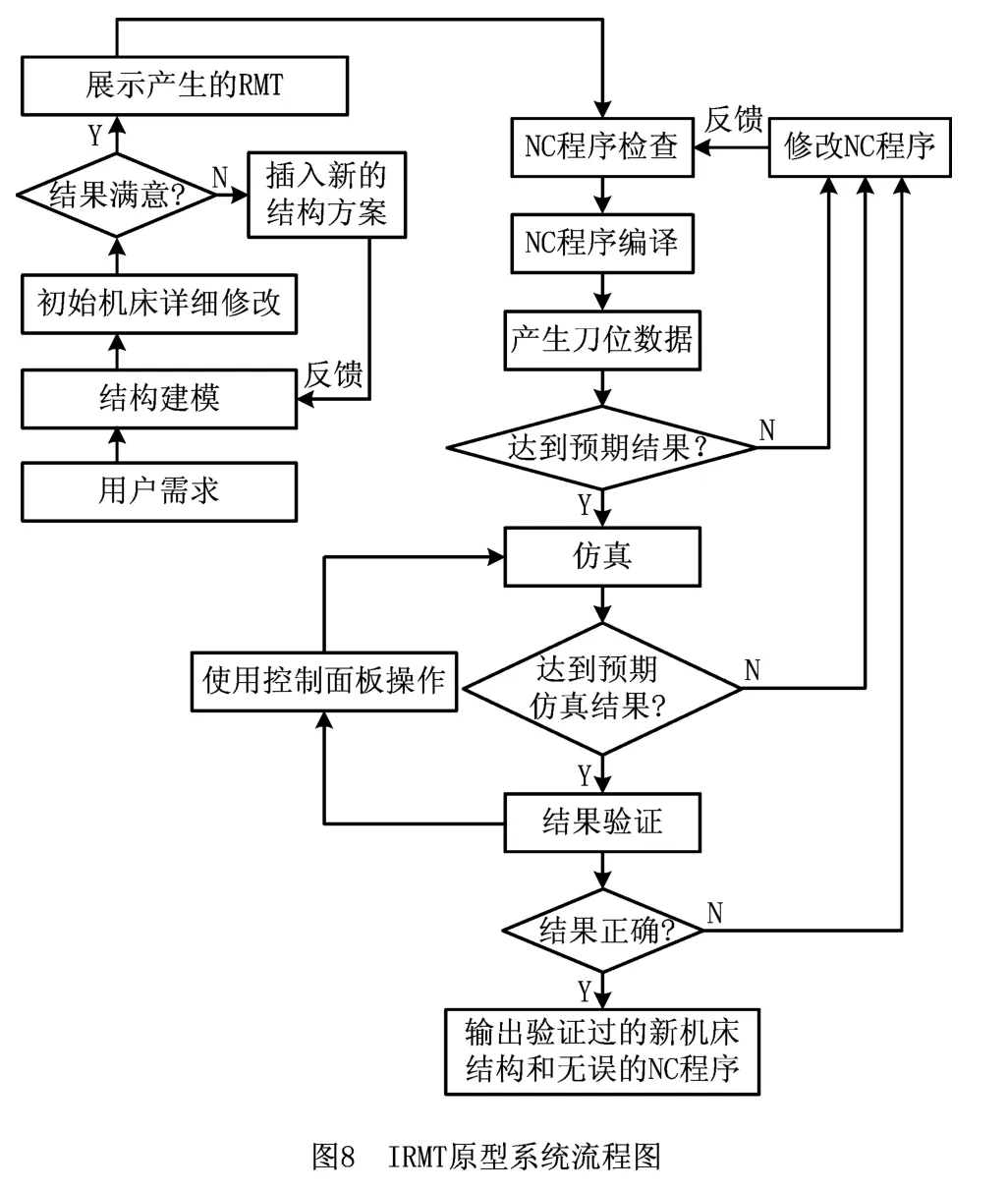

所开发的原型系统可以产生满足用户功能和结构需求的机床,IRMT 原型系统流程图如图8所示。

IRMT 原型系统的运行过程如下:

步骤1 用户输入NC 程序、刀具和工件等信息,系统分析用户输入信息(如图9),并自动产生满足用户需求的初始机床(如图10)。

步骤2 用户选择一种机床方案,根据该方案修改机床的结构配置(如图11)。

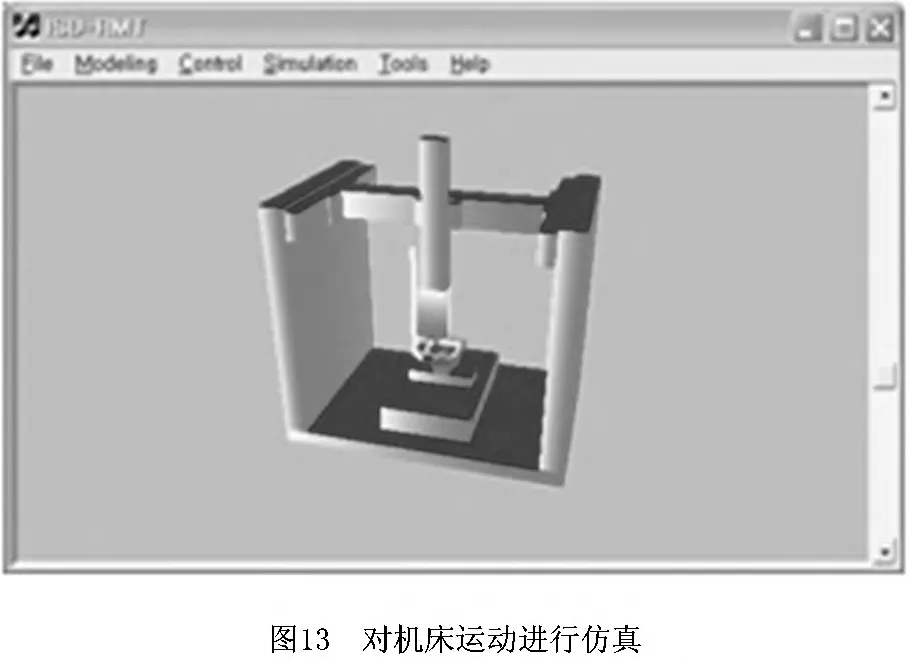

步骤3 经过检查NC 程序、编译NC 程序、编辑NC程序和绘制刀位数据等步骤后,对机床运动进行仿真,以验证机床运动,并生成包括仿真结果、机床组件模块之间的碰撞、预期的加工时间和加工定位比率等仿真结果文件。图12所示为绘制刀位数据图,图13 所示为对机床运动进行仿真的仿真图。

步骤4 用户浏览仿真结果文件(如图14),若对所产生的机床配置不满意,则通过增加新模块和新模块联合规则重新产生机床的初始配置。

4 结束语

本文提出基于连结关系图法的IRMT 的建模和仿真技术,从用户需求分析中得到加工数据,利用基于数学描述的旋量理论建立了IRMT 运动学模型,结合图论生成一系列能对输入的NC 程序进行加工的机床结构配置,并开发了基于Internet的仿真系统,对可行的机床结构进行运动仿真,验证了机床结构的可行性。通过原型系统的运行,可以向用户汇报仿真结果、机床组件模块之间的碰撞、预期的加工时间和加工定位比率等,大大节省了试切削的昂贵费用并减少了诊断时间。

本研究的优势在于:①对机床的结构及切削路径通过运动仿真进行验证,而以前的研究仅涉及结构建模和设计,没有运动仿真;②使用易于获取且容易分析的NC程序作为用户输入,输入的数据指标是定量的,而以往的研究是以工艺文件为输入,输入的是定性数据;③使用OpenGL 这一更底层的图形库描述机床,而以前的研究多使用虚拟现实建模语言(Virtual Reality Modeling Language,VRML)技术描述机床;④研究过程中使用的是包括连结面拓扑结构和运动关系的连结关系规则,而以往的研究使用的是图联合规则。

[1]KOREN Y,SHPITALNI M.Design of reconfigurable manufacturing systems[J].Journal of Manufacturing Systems,2010,29(4):130-141.

[2]DUAN Jianguo,LI Aiping,XIE Nan,et al.Polymorphic reliability modeling and analysis of reconfigurable manufacturing system[J].Journal of Mechanical Engineering,2011,47(17):104-111(in Chinese).[段建国,李爱平,谢 楠,等.可重构制造系统多态可靠性建模与分析[J].机械工程学报,2011,47(17):104-111.]

[3]WULFSBERG J P,GRIMSKE S,KONG N.Function integrated and intelligent mechanical interface for small modular machine tools[J].Precision Engineering,2014,38(1):109-115.

[5]GOYAL K K,JAIN P K,JAIN M.A novel methodology to measure the responsiveness of RMTs in reconfigurable manufacturing system[J].Journal of Manufacturing Systems,2013,32(4):724-730.

[6]BENSMAINE A,DAHANE M,BENYOUCEF L.A non-dominated sorting genetic algorithm based approach for optimal machines selection in reconfigurable manufacturing environment[J].Computers &Industrial Engineering,2013,66(3):519-524.

[7]AZAB A,ElMARAGHY H,NYHUIS P,et al.Mechanics of change:a framework to reconfigure manufacturing systems[J].CIRP Journal of Manufacturing Science and Technology,2013,6(2):110-119.

[8]AGUILAR A,ROMAN-FLORES A,HUEGEL J C.Design,refinement,implementation and prototype testing of a reconfigurable lathe-mill[J].Journal of Manufacturing Systems,2013,32(2):364-371.

[9]ZENG Fali,LI Aiping,XIE Nan,et al.Configuration planning of reconfigurable machine tool based on graph rewriting rules[J].Computer Integrated Manufacturing Systems,2011,17(8):1766-1771(in Chinese).[曾法力,李爱平,谢 楠,等.基于图重写规则的可重构机床配置规划[J].计算机集成制造系统,2011,17(8):1766-1771.]

[10]ZENG Fali,LI Aiping,XIE Nan.Research on granular computing method of reconfigurable machine tools based on the theory of quotient space[J].Journal of Tongji University:Natural Science Edition,2012,40(6):914-919(in Chinese).[曾法力,李爱平,谢楠.基于商空间理论的可重构机床粒计算方法研究[J].同济大学学报:自然科学版,2012,40(6):914-919.]

[11]ZHANG Guangpeng,WANG Long,WANG Yongquan,et al.Module Settings of reconfigurable machine tool based on the method of Gen into design[J].China Mechanical Engineering,2013,24(5):594-599(in Chinese).[张广鹏,王 龙,王永泉,等.基于创成设计思想的可重构机床模块设置方法[J].中国机械工程,2013,24(5):594-599.]

[12]KANNAN M,SAHA J.A feature-based generic setup planning for configuration synthesis of reconfigurable machine tools[J].International Journal of Advanced Manufacturing Technology,2009,43(9):994-1009.

[13]SON H,CHOI H J,PARK H W.Design and dynamic analysis of an arch-type desktop reconfigurable machine[J].International Journal of Machine Tools and Manufacture,2010,50(6):575-584.

[14]MPOFU K,TLALE N S.Multi-level decision making in reconfigurable machining systems using fuzzy logic[J].Journal of Manufacturing Systems,2012,31(2):103-112.

[15]LIAO L,LEE J.Design of a reconfigurable prognostics platform for machine tools[J].Expert Systems with Applications,2010,37(1):240-252.