脊骨式钢梁跨河施工技术分析

□文/刘晓

脊骨式钢梁跨河施工技术分析

□文/刘晓

随着城市建设的不断发展,脊骨式钢箱梁这一结构因其自身的特点和优势,已经逐渐应用到城市桥梁建设中。文章以天津西站项目脊骨式钢箱梁跨河工程为例,分析了脊骨式钢箱梁从加工制作到现场安装的难点,总结了加工制作以及跨河施工的经验。

脊骨式;钢梁;跨河;施工

随着社会的不断发展,拥堵问题日益突出,发展城市桥梁建设势在必行;而如何降低桥梁墩柱占地面积,扩大桥梁断面,提高桥梁通行的服务功能,成为城市建设者探讨和研究的重点。脊骨式钢梁在降低墩柱占地、提高通行效率方面优势明显。本文以天津西站脊骨式钢梁跨越子牙河工程为例,分析跨河脊骨钢梁在施工中存在的难点以及应对解决方法。

1 脊骨式钢梁特点

脊骨式钢梁采用大悬臂、小箱梁、带肋梁的结构形式,有效降低了墩柱占地面积,增加了桥面宽度,提升了桥下净空条件,降低了自身重量,在抗扭刚度、抗失稳以及整体受力方面表现出很高地稳定性。此外,脊骨式钢梁舒展的造型,在桥梁外观设计以及打造桥梁景观方面体现出很好地优越性。

2 工程概况

西站西大桥主线为上下行布置,单幅宽度12.49m,匝道桥梁总宽8m(共A、B、C3条匝道),全线在主线桥以外均设置了地面辅道,单侧辅道宽度9m,单侧人行道宽3m。

跨子牙河段上部结构为脊骨式变截面连续钢箱梁,跨度为45m+76m+45m,外侧悬臂3.5m,挑梁间距4m,内侧悬臂2m,挑梁间距2m,总质量4096t。

3 施工难点分析

1)脊骨式钢梁制作安装难。由于跨河段钢梁脊骨式变截面的特点,增加了钢梁的制作难度。钢梁采取14.99~21.21m变宽,2.2~4.2m变高的形式且钢梁位于竖曲线顶部,是一种具有平、纵、曲线的复杂空间结构,现场安装精度难以控制。

2)水上作业施工难。由于钢箱梁形式特殊,需采用龙门吊进行水上吊装,龙门吊轨道基础处理技术难度大,风险系数高,而子牙河现状两侧距离堤坝坡脚20m范围内水深不足1m,无法使用浮船焊接平台,使水上施工增加了难度。

4 施工要点

为克服脊骨式钢梁跨河施工的难点,以下主要从脊骨式钢梁(简称“钢梁”)的制作、水上平台设计与施工以及脊骨式钢梁安装3方面对施工中的关键环节以及操作要点进行分析总结。

4.1钢梁的制作

4.1.1切割下料

由于本工程钢梁异形构件约占全部构件的60%,因此,所有钢板优先采用精密(数控、半自动)切割下料,手工气割及剪切仅用于工艺特定或切割后仍需加工的零件。采用数控切割机进行切割下料时,应根据形状、复杂程度、尺寸大小和精度要求规定切割切入点、推出点、切割方向和切割顺序,同时,应注意预放焊接收缩量,一次切割下料成活。

4.1.2梁段制作

在梁段制作方面,采用了钢梁厂内相邻梁段匹配制造的方法。在加工厂布置一套与成桥线形一致的钢梁,匹配制造合箱胎架并在胎架上按照钢梁成桥形式逐一进行各个梁段的合箱制作,从而确保钢梁现场安装时的精度。实践证明,这一方法不仅可以有效节省钢梁厂内的制作时间,还可以节省预拼装以及现场的安装时间,有利于缩短箱梁的施工周期。

4.1.3钢梁焊接防变措施

在焊接制造时,为减少单元件焊接变形,根据焊接变形的方向预设了反变形数值且在焊接工艺上大量采用了药芯焊丝CO2气体保护自动焊、埋弧自动焊,最大限度地控制变形在允许差范围内。

4.2平台设计与施工

4.2.1河中钢管桩压载试验

为保证平台施工的安全,验算河中钢管桩实际承载力,选定于桩位处进行钢管桩压载试验。当钢管桩打设完成24 h,土体与钢管撑之间产生较大粘聚力后,开始进行压载试验。千斤顶加载过程为逐级加载,首级荷载200kN,最终荷载为1100kN,每加一级荷载静停1h。

4.2.2钢梁安装平台

为保证箱梁打顶位置都为箱梁的肋板处,平台的位置依照箱梁分块线进行确定。平台基础为φ600mm圆管桩,横向间距为3~3.6m,入土深度为7~16m,横梁采用双拼I360b横梁。由于子牙河为现行航道,需保留12m航道以满足过往船只通行,因此,航道处纵梁采用H 700型钢与双拼I560工字钢结合的形式。与此同时,在钢管撑上布置20#槽钢作为水平撑,10#角钢作为剪刀撑,以保证整个平台的稳定性。

4.2.3龙门吊轨道平台

平台分为左右两排,间距为32m,基础为φ600mm圆管,横梁采用I360叠合梁,纵梁采用H 700型钢。在航道处纵梁采用H 700叠合梁结构,保证龙门吊工作时平台的安全。圆管撑在横桥向和纵桥向间均设置水平撑,剪刀撑横向采用φ40mm圆管,以保证整个平台的稳定性。

4.3钢梁的安装

4.3.1钢梁焊接

为保证成桥线形与全桥运营安全,提高焊接质量,控制焊接变形,合理选择焊接方法,编制焊接工艺流程,严格控制焊前清理质量并对桥址环境对焊接施工可能造成的影响因素进行了深入的分析和充分的考虑。

1)焊接方法。大量采用CO2气体保护自动焊、埋弧自动焊,这种焊接方法有利于缩短焊接的施工周期,降低焊接的劳动强度。箱梁顶板大环口均采用CO2气体保护自动焊打底,埋弧自动焊盖面;箱梁底板、纵横隔板采用CO2气体保护自动焊;箱梁底板纵向加劲肋(板肋及U形肋)嵌补段间的焊缝两端气切坡口并修磨,U形肋内侧焊接钢衬垫,采用CO2气体保护自动焊或手工电弧焊;定位焊采用手工电弧焊或CO2气体保护自动焊。

2)焊接程序。首先进行节段组装焊缝的焊接,然后进行节段间环形焊缝的焊接;节段组装焊缝先中间、后两边,先焊对接焊缝、后焊角接焊缝;焊接环形焊缝时,先进行腹板、底板以及面板对接焊缝的焊接,然后进行其他纵向构件对接焊缝的焊接;节段组装和环形焊缝焊接时,需要双数焊接人员进行对称焊接。

3)环境控制。在现场设置温、湿度计,定时检测并采取相应措施;遇风雨天气且必须进行焊接施工时,搭建防风、防雨棚,从而为局部施工创造必要环境。

4.3.2钢梁安装

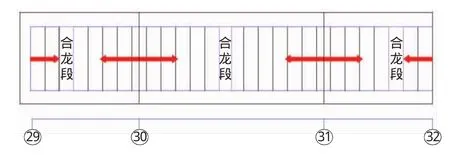

钢梁施工段涉及29#~32#4个墩位,共3跨,利用墩柱进行钢箱梁定位,分3部分进行施工。合龙段设置在每跨的中部,见图1。

图1 钢箱梁安装顺序

5 施工效果

本工程跨河段脊骨式钢梁架设完毕后的质量验收数据见表1。

表1 脊骨式钢梁质量验收数据mm

6 结语

通过在钢梁的制作安装以及平台设计施工等方面采取上述施工措施,脊骨式钢梁在施工质量方面得到了保证和提升。同时,本工程跨河脊骨式箱梁龙门吊吊装的方式,替代了河上架设钢梁采用的运梁小车的方式,成功解决了脊骨梁梁底线型为曲面所导致的安装定位困难的问题,为今后同类水上脊骨式钢梁施工提供了参考经验。

□DOI编码:10.3969/j.issn.1008-3197.2015.03.013

□U445.4

□C

□1008-3197(2015)03-35-02

□2015-06-17

□刘晓/女,1986年出生,助理工程师,天津市津源投资发展有限公司,从事建设工程管理工作。