汽车智能启停系统研究

李 敏,席忠民,李浙昆,何凯欣,董松梅

(广州汽车集团乘用车有限公司技术中心,广东 广州 511434)

启停系统 (Start Stop System)是一项微混合动力技术。该系统使汽车在等待红灯或者堵车等情况下暂停发动机工作,当车辆感受到驾驶员的起步意图时,快速起动发动机[1]。启停系统在城市工况可以有效降低怠速油耗,减少汽车有害气体的排放。相对于重混合和纯电动技术,启停系统能够在新开发车型或已有车型上进行较小的技术改进,快速达到降低油耗的目的,预计在2015~2016年推向市场的新车型中,大部分都将搭载启停系统。对于启停系统的实现方式,主要有BSG(Belt-driven Starter/Generator皮带传动启动/发电一体化电机)和智能启停技术 (Smart Start-Stop) 两种[2]。 BSG使用了集成式的起动—发电机一体化技术,除了能够实现怠速停机和快速启动功能外,还有制动能量回收的作用,但由于整体的动力传动系统布置和匹配相对于非启停车型发生了较大的变化,因此在已有车型或者小改款车型采用BSG技术,在工程周期和成本方面存在一定的困难。智能启停技术可以在已有车型技术基础上,加强蓄电池、起动机的耐久寿命,增加传感器,对EMS(Engine Management System发动机管理系统)重新进行控制策略开发和数据标定,来实现发动机快速的停机/启动。本文主要研究了智能启停技术对于已有车型技术升级的系统性工作,并对该系统进行了排放和油耗试验,达到了预期的开发效果。

1 智能启停技术系统构成

智能启停技术的核心控制由EMS完成,其系统总体构成如图1所示。

1.1 启停发动机管理系统

整车启停控制策略由EMS集中控制,为了确保发动机停机和启动的安全性和舒适性,EMS根据整车传感器和相关电器模块发出的状态信号来控制发动机起动/停机。EMS主要采集的信号如图2所示。

为了确保起动机控制的安全性,除了EMS发出起动机启动信号外,同时在起动机控制逻辑上,手动变速器车型串联了SSU (Start&Stop Unit,起停控制器),双离合变速器车型串联了TCU(Transmission Control Unit,变速器控制单元),用于检测传动链的状态,判断是否能够吸合传动链继电器,触发起动机启动。串联回路的控制原理如图3所示。

在接收到离合器传感器和空档传感器信号后,EMS和SSU/TCU使传动链继电器和起动继电器同时吸合,起动机带动发动机快速启动。

1.2 增强型起动机系统

装备启停系统的发动机需要频繁启动,因此对起动机的耐久寿命提出了更高的要求。智能启停系统要求起动机耐久寿命由非启停车辆的3.5万次提高到20万次以上,所采用的结构和材料都发生了较大的变化,驱动齿轮的支承由铜套改为滚针轴承,电刷和动铁心采用高寿命材料。起动机工作时产生约600 A电流会瞬间拉低整车系统的电压,发动机的频繁启动增加了整车电压过低带来EMS/TCU重启的风险。在启停系统的设计中,可以采用起动机集成ICR(浪涌电流控制继电器)或整车增加DC-DC(direct current-direct current直流-直流)模块用于稳定整车供电的电压。ICR继电器通过限流电阻消减峰值电流,降低起动机启动时的电压降,从而降低负载端电压降,稳压范围在9~13V,工作电路如图4所示。DC-DC模块通过主动稳压的方式,稳压范围在11.5~12.5V,在测试过程中可以明显改善仪表、导航、背光灯等元件由于启动过程电压降低造成的亮度变化。DC-DC稳压模块工作电路如图5所示。

启停发动机在从停机→启动过程中出现的时间延迟过长将直接影响频繁启动的舒适性,从发动机的启动时间分析,有以下公式[3]:

式中:Td——起动机工作转矩;Tr——发动机阻力矩,由发动机特性决定;J——发动机转动惯量;ω——发动机角加速度;n——起动机转速;P——起动机功率。

根据公式 (1) (2)可知,发动机的启动时间与起动机转矩、功率成正比,因此选用1.6kW增强型起动机代替原有1.4 kW普通起动机,经实车测试,启动时间由0.6 s减少到0.5 s,驾驶员基本上感受不到停滞感。

1.3 阀控式AGM蓄电池

启停发动机频繁启动造成普通富液式铅酸蓄电池已经不再适用,阀控式AGM(Absorptive Glass Mat超细玻璃纤维)铅酸蓄电池由于其全封闭的结构,采用无纺玻璃纤维毡隔板和铅钙合金板栅,解决了酸液分层的问题,提高了铅膏的粘附性,大幅提升了蓄电池的使用寿命,适用于目前智能启停系统的技术要求。阀控式AGM铅酸蓄电池主要由槽盖、安全阀、极板、隔板组成,典型的阀控式AGM铅酸蓄电池的构成如图6所示。AGM铅酸蓄电池采用的材料、结构工艺与普通富液式铅酸蓄电池的差异见表1。经脉冲放电测试,AGM蓄电池脉冲放电寿命可达到1100h。

表1 阀控式AGM蓄电池与富液式铅酸蓄电池结构、工艺差异

2 启停系统怠速停机/启动逻辑

启停系统控制逻辑主要是通过对整车安全状态(如4门与发动机罩开闭状态等)、传动链状态、蓄电池电量、制动真空度、空调请求、行驶工况来判断是否怠速停机和启动[4]。怠速停机判断流程如图7所示。

启停功能开启,车辆处于怠速时,EMS将对整车状态进行判断,在4门和发动机罩关闭、电池电量高于50%、制动真空度高于设定值、起动机热状态满足限值、发动机水温在范围内、空调请求和车内温度满足条件、坡度小于2°时,发动机执行自动停机。停机过程中,若整车状态出现任一条件不满足或驾驶员踩下离合踏板时,车辆发动机将自动起动。

3 试验研究

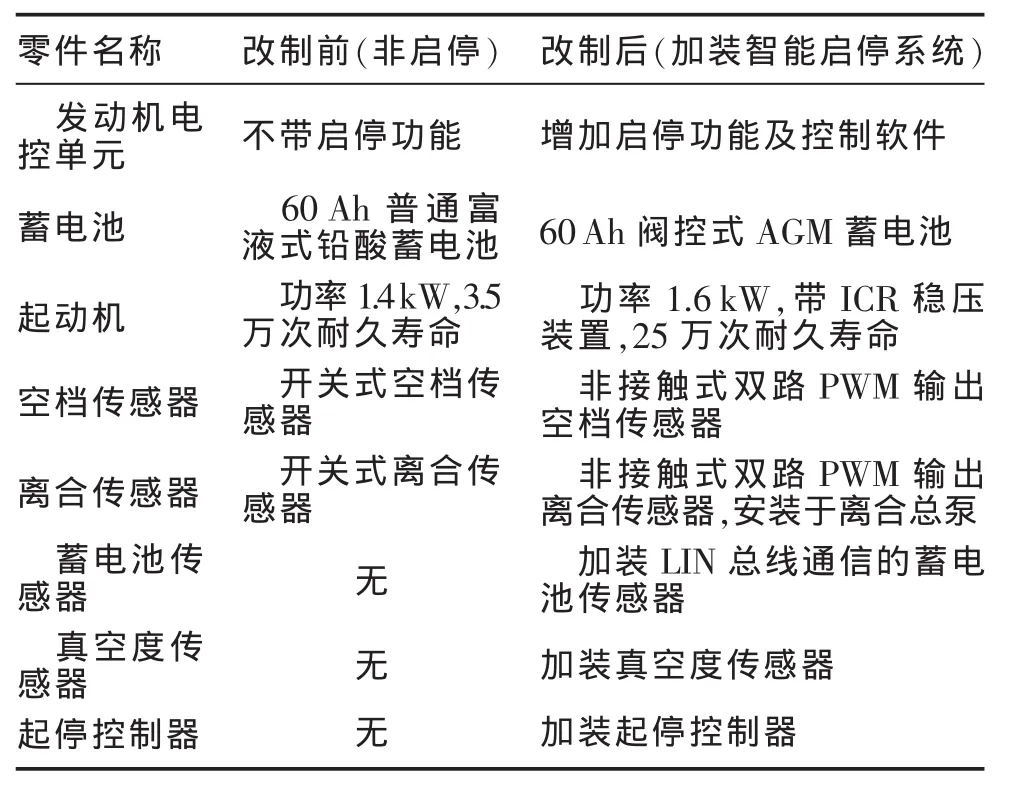

为了验证智能启停系统在传统车型上节能减排的效果,对某传统手动变速器车辆加装智能启停系统,改制所用启停系统结构特点见表2。

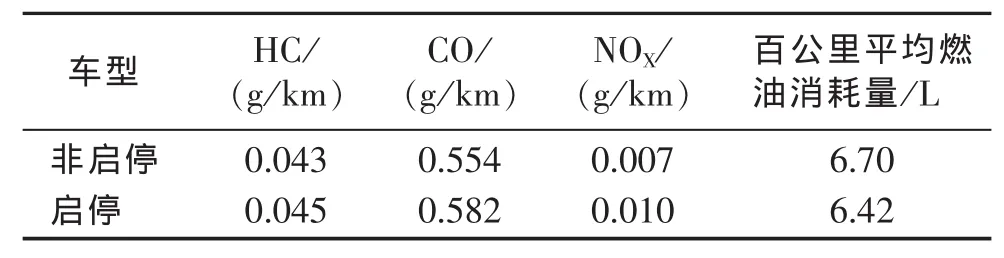

在转鼓试验台上对改制车辆进行燃油消耗量和排放污染物的检测对比试验。测试工况按照GB1835.3—2005《轻型汽车污染物排放限值及测量方法》, 进行NEDC (New European Driving Cycle欧洲油耗及排放标准)循环测试,排放和燃油消耗结果见表3。

表2 试验车辆智能启停系统结构及特点

通过试验数据可知,增加启停系统后,节油效果可达到4.2%,排放稍有上升,主要是由于启动次数增加所导致,但是经过标定,也能够将排放的影响控制在较小的范围内。但智能启停系统在发动机运行—停止—启动过程中对驾乘舒适度的影响需要进一步改进,如何实现智能启停系统车辆与传统车辆系统零件的通用性也需要进一步研究。

表3 NEDC循环排放和燃油经济性

4 结论

基于传统车型增加智能启停系统进行技术升级的策略,对智能启停系统的工作原理、关键技术和控制策略进行了综合分析和研究,通过样车试制和NEDC循环试验,证明了技术改造的可行性和智能启停系统良好的节油效果,以及较小的排放影响,为智能启停系统的批量工业化生产铺平了道路。

[1]何仁,刘凯,黄大星,等.发动机智能怠速停止启动系统控制策略的研究[J].汽车工程,2010,32 (6):466-469.

[2]魏广杰,何琼,涂安全.汽车发动机起停技术研究及应用开发[J].西华大学学报 (自然科学版), 2011, 30 (5):14-17.

[3]杨振磊,林逸,龚旭.智能启停微混轿车试验研究[J].汽车工程,2010,32 (8):654-658.

[4]刘巨江,吴坚,黄锐景,等.起停系统控制策略开发及试验研究[J].车用发动机, 2012 (5): 15-18.