悬挂钢管焊接工艺

悬挂钢管焊接工艺

1. 概述

在金属管道安装的工程中,常会遇到悬空高挂的管道,由于高空工作空间狭小,机具设备很难就位,现场动态因素很难掌控,给管道的焊接施工带来很大困难,对焊接质量也造成严重影响。在本次“跨锦江钢管拱桥”安装工程中,焊缝就一度产生焊接裂纹。

2. 结构形式

本工程钢管结构为斜拉钢索横跨式,横跨河面水平距离近80m,高悬于河面近40m(见图1),规格是φ630mm×20mm,钢号是Q345+304复合钢。管内介质为农夫山泉水源生产水,生产压力为1.6MPa。

3. 裂纹产生原因分析

(1)裂纹产生的状况 采用焊条电弧焊方法打底焊接奥氏体不锈钢,焊完后未发现裂纹,填充层采用焊条电弧焊焊接碳钢,当第一根焊条焊完后就出现了裂纹,且裂纹在焊缝中间。

(2)原因分析 此钢管是碳钢与奥氏体不锈钢的复合钢,奥氏体不锈钢的导热系数约为碳钢的1/3,线膨胀系数约比碳钢大50%,因此,奥氏体不锈钢焊后产生的焊接应力大于碳钢。当碳钢填充层焊缝在冷却到某一临界值时就会被奥氏体不锈钢焊层受热而释放出来的焊接拉应力拉裂;从裂纹状况看,裂纹是发生在焊缝中间,从焊缝结晶过程分析,焊缝中间部位是最后冷却的,因而中间部位是焊缝中的薄弱环节,当某种拉应力有足够大时就会被拉裂。在焊接工艺评定制作中未发现这种现象,我们根据管道的空中结构分析,这种“足够大的拉应力”是悬挂钢管的自重而产生的(钢索斜拉点不是根据每根钢管的重心设置)。

图 1

综合分析得知:产生裂纹的拉应力有两种,一是焊接拉应力;二是结构拉应力。根据焊接工艺评定制作和现场施工过程分析,我们认为结构拉应力是产生裂纹的主要原因。

4. 工艺措施

本钢管产生的焊接裂纹基本属于冷裂纹,根据焊接冷裂纹的产生机理以及本工程悬挂钢管的具体状况分析,我们采用以下工艺措施。

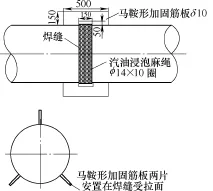

第一,在焊缝的受拉面采用

马鞍形筋板加固,以克服结构拉应力的影响,如图2所示。

第二,采用汽油浸泡麻绳预热加温的工艺来控制奥氏体不锈钢与碳钢焊后应力差的影响,即将φ14mm的麻绳在汽油中浸泡10h左右,在焊缝两侧各缠绕5圈,然后将操作吊栏移到焊缝上风口,用长约1.5m的火把点燃浸油麻绳进行预热加温,麻绳燃烧时间约20min,温度近120℃(分别采用柴油和汽油做试验,柴油燃烧后渣砾和油污太多)。

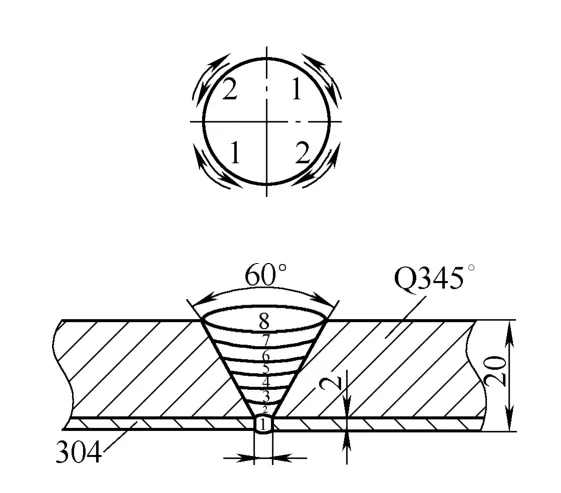

第三,采用多层焊(低热输入)、对称焊、同方向焊、连续焊的工艺来控制焊缝因周向受热不平衡、不连续而产生的淬硬倾向及焊接应力,如图3所示,焊接参数如附表所示。

第四,J507焊条经400℃烘焙1h,A307焊条经300℃烘焙1h,随保温筒带至现场,焊缝两侧20mm处打磨出金属光泽,以控制残余扩散氢的产生。

第五,焊后用两只喷灯将焊缝对称喷烤10min左右,喷烤后用厚50mm、宽500mm的石棉板包住焊缝进行缓冷保温,降低焊接冷却速度,从而控制淬硬倾向、焊接应力及残余扩散氢的产生。

注意:焊后缓冷绝对不能采用汽油浸泡麻绳法,因为焊后用此方法就相当是油淬热处理,反而淬硬倾向更为严重。

图 2

图 3

焊接参数

5. 焊后检测

第一条焊缝焊完后24h进行100%超声探伤(工作空间狭小很难进行射线探伤),未发现裂纹现象,焊缝探伤质量等级均达到Ⅱ级以上。剩余焊缝均按图样要求进行超声探伤,质量等级均达到Ⅱ级以上,并一次性通过试压检验。

6. 结语

通过采用马鞍型筋板加固的焊接工艺有效地控制了结构应力(自重)对焊接裂纹的影响;采用汽油浸泡麻绳预热加温的焊接工艺有效地解决了高空狭小空间预热的难题。

哈焊所海工装备焊接工程实验室在中集海工院揭牌

2015年9月18日,中集来福士与哈焊所技术合作协议签约暨中集来福士-哈焊所海工装备焊接工程实验室揭牌仪式在中集海工研究院举行。烟台市副市长徐少宁,市政协副主席、区工委书记刘洪波,哈尔滨焊接研究所所长何实,市科技局局长许前东,中集来福士副总裁王建中参加了揭牌仪式。

根据合作协议,实验室成立后,将满足烟台装备制造业对先进焊接技术,特别是海洋工程钢结构焊接技术及新工艺应用、焊接自动化装备、高效优质焊接新材料、激光焊接与切割、焊接结构安全及评定、无损检验及自动化生产线等方面的需求。

(本刊讯)

唐麟,武汉光谷建设投资有限公司;明瑞云,浙江中南智能科技有限公司。