简谈DDS 置换蒸煮系统安装施工特点

■逯素平 ■广西壮族自治区冶金建设公司,广西 柳州 545002

1 低能耗间歇蒸煮技术的发展

传统间歇蒸煮具有生产灵活、机械可靠性较好和投资较低等优点;而连续蒸煮具有能耗低、纸浆质量较稳定和污染负荷较轻等优点,特别是深度脱木素理论的提出使得连续蒸煮技术更臻完善。间歇蒸煮为了自身的生存与发展,国际上进行了不少研究和改进。1981 年原Beloit公司开始研发快速置换加热系统用于间歇蒸煮的技术,即RDH 快速置换加热间歇蒸煮技术,最初是以节约能耗为目标进行研究的。这项技术很好地利用原有间歇蒸煮设备,其原理就是采用热置换的方法,实现冷喷放和热量回收,既提高了纸浆的强度,又降低了能量消耗。

DDS 置换蒸煮系统是在原BeloitRDH 蒸煮系统的基础上,CPL 公司研发的一种新的制浆技术。DDS 秉承了RDH 的优点,并改进了RDH 工艺的几个技术问题。世界上第一套DDS 置换蒸煮系统,已于2004 年4 月在广东鼎丰纸业试车成功,珠玑纸业DDS 置换蒸煮系统是全球第八套投入使用的系统。

2 DDS 置换蒸煮系统工艺特点

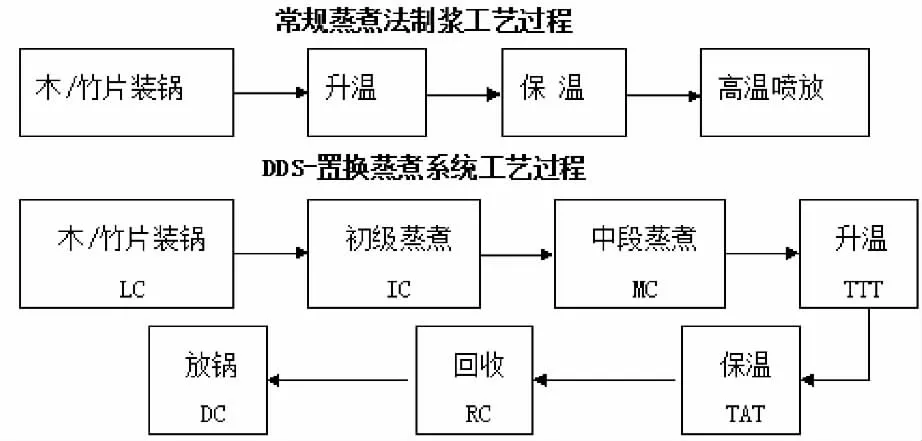

常规蒸煮与DDS 工艺流程的比较常规蒸煮法工艺过程和DDS 置换蒸煮系统工艺过程的比较如图1。

图1 常规蒸煮与DDS 蒸煮工艺比较

常规间歇蒸煮工艺最突出的问题是,蒸煮完成后浆料是带压喷放,喷放过程闪蒸大量二次蒸汽,对环境空气造成较大污染;同时,这些二次蒸汽需要用大量的清水来进行喷淋冷却,从而产生的污热水又加大了废水排放负荷;浆料释放过程的热量没能得到有效的回收利用,每吨绝干浆约耗2 吨蒸汽。

DDS 置换蒸煮系统的工艺流程包括液浸装料、初级蒸煮、中级蒸煮、升温/保温、置换回收、喷放等工艺步骤。

(1)装料:把木片、冷黑液和部分冷白液装入蒸煮锅内,装料时间控制在35min 以内。

(2)初级蒸煮:从温黑液槽和冷白液槽泵送温黑液和部分冷白液从锅底进入,把装料过程中加入的冷液置换出来,初级蒸煮时间控制在30min 以内。

(3)中级蒸煮:蒸煮锅被热黑液和热白液充装,从锅底泵送进入,把初级蒸煮操作中加进的温黑液置换出来,中级蒸煮时间控制在25min以内。

(4)最后蒸煮:与传统的间歇蒸煮一样,在升温期间,如果需要就可利用蒸汽加热蒸煮锅到蒸煮温度,最后蒸煮时间控制在60min 以内。

(5)回收:蒸煮终止后,用泵将洗浆的滤液从锅底部送入,置换出锅内的热黑液,直到蒸煮锅低于常压的闪蒸温度,被置换的热黑液根据温度不同分别贮存在槽区,并在下一个蒸煮操作中回用。

(6)放锅蒸煮锅内被冷却低于常压的闪蒸温度时,浆料可以用泵抽出到喷放锅。过程控制采用模糊逻辑等先进控制技术顺利把浆抽出来,且保证不出现堵塞。一个完整的DDS 蒸煮周期,从开始装料到放完锅,可依产量和卡伯值要求控制为180~220min,真正实现了快速置换蒸煮;整个周期就在保温过程耗费蒸汽并几乎无浪费的全部用到了脱木素当中,实现真正降低能耗,实际生产中能达到每吨绝干浆耗0.85吨蒸汽,这是DDS 法的最大优点。

3 DDS 置换蒸煮系统施工技术特点

(1)系统管系较复杂,施工难度大、技术要求高,系统压力试验、系统吹扫及泵的单体试机难度大。珠玑纸业DDS 置换蒸煮系统工艺设计有如下几个特点:

①该DDS 系统设压力槽罐9 个,常压槽罐6 个,泵19 台,各类阀门及仪表等近600 套。由于场地有限,15 个槽罐布置很紧凑,管线设计比较密集,循环管路多,走向复杂,这些都增加了管道施工的难度同时也增大了系统压力试验、系统吹扫及泵的单体试机难度。

②白液系统、温热黑液系统蒸煮置换介质碱度大、腐蚀性大,且系统由于其生产工艺快喷放快回收的需要,使用工况下周期性的波动、冲刷、振动都很强,因而温热黑夜系统使用材质全部为304L 不锈钢材料,热白液部分更是使用316L 不锈钢,在整个DDS 系统中不锈钢的使用比例大于35%,不锈钢管材占全部管材70%以上。

③整个系统属于特种设备——压力容器和压力管道。整个系统近3000 个对接焊缝需进行焊缝无损抽检,给焊缝施工质量提出了很高的要求。为解决工艺复杂的难题,项目部首先组织项目部全体管理人员集中学习造纸纸浆原理及工艺,摸透DDS 的改进原理及工艺原理;再在熟知原理基础上梳理复杂的工艺流程,按实际功能划分为多个小系统;然后在针对不同小系统及各相关小系统之间的关系理顺各小系统管路的施工技术特点和难点,排出合理的施工先后顺序,对该顺序编制交底方案,交底到班组,从根本上确保每条管路的有序施工。

(2)系统自动化程度高,电气仪表施工管理要求高。据统计,在珠玑纸业DDS 系统设计中,气动调节阀共63 个、气动开关阀58 个、电磁流量器36 个、孔板及涡流流量计11 个、压力变送器71 个、热电偶67个、19 台泵、4 台搅拌装置、2 台风机,但按生产规划,该系统投产后只需每班3 人值班。可想而知,要在180~220min 时间内,完成液浸装料、初级蒸煮、中级蒸煮、置换回收、喷放等复杂的生产工序、上百个阀门的开关,没有高程度的自动控制系统是不可能完成的。在设计中,以上各设备都受控于该系统的DCS,相对通常施工的热电站DCS 系统,该系统更为复杂,施工及调试难度更大。

面对以上几个难题,我项目部做法是:首先是落实工艺安装过程电仪设备的成品防护工作,主要做法有:施工前各气动阀全部做到吹扫干净、全部球面抹黄油,安装过程中先焊好法兰再安装就位,DN500 锅盖阀等昂贵阀门最后安装;调试工作过程做到管路彻底冲洗干净后才进行单体阀门调试;装好的阀门电控部位全部用厚塑料薄膜包好,裸露球面全部做到用软硬防护用具同时到位统一包好,各流量计安装好后做好搭接地线防护,焊机做到地线和把线同步到点到位,确保电磁流量计、热电偶等不会意外导电烧坏。其次就是复杂的系统只有高水平的人才能操作好,项目在电仪施工特别是试机阶段,特别从公司总部调配2 个电仪技术专家指导配合试机工作、依靠他们的经验和现场电仪施工人员一道确保试机过程安全顺利进行。

(3)工艺的设计欠成熟,施工过程变更多。DDS 蒸煮系统相对于传统常规间歇蒸煮系统需要配备一个强大且稳定的槽区和先进的控制技术,从布局上就要改变很多;但该系统还没有普及大众化,很多设计院的设计经验不足。珠玑纸业DDS 系统由中国轻工业武汉设计工程有限责任公司负责设计,各系统设计普遍缺图、图中各系统间冲突大,突出的表现就是到处撞管,即便项目部对各管系施工有详细的布置和规划还避免不了施工过程中普遍的返工现象。到施工高峰期和后期,我项目部基本上抛开设计院的设计蓝图改成直接依据CPL 公司流程图和施工经验施工,现项目试投产后,竣工图是设计院依据我们现场安装实际情况来重新出图。

在冷白液输送泵的试运行过程中,就碰到噪声和振动过大的问题。按设计,冷白液输送泵进口接管,泵进口Φ159 管由于生产工艺需要,需优先抽取槽罐中心的白液,特装90°弯头作为入口,在施工中,我方根据经验还在泵入口管最高点处装一DN15 排气阀,但实际运行过程中泵噪音和振动始终过大,经反复试验分析应该泵位过低造成排气不畅,最后被迫把整条入口管降到最低方解决问题。这只是由于设计不合理而变更的一实例。

针对该难题,每个工程项目或多或少都会碰到,施工单位最好的解决办法我认为还是加强项目管理团队自身组织策划能力,同时尽量聘用技术实力较强、现场经验较为丰富的施工队组。

4 经验总结

针对以上的分析,作者认为针对这种还在工艺创新阶段的系统的施工,关键是要熟悉其工艺原理,只有掌握一定的工艺原理才能透彻的分析各系统的设计机理及相互关系,从而把复杂系统简单化、常态化,把综合性施工难度转化为纯粹技术难度;其次,紧抓组织策划工作,把整个系统的施工一盘局抓,把各工作环节统一考虑,布置好各工作间的先后及轻重关系。落实好这两步,再先进的工艺施工起来都将能做到游刃有余。