精密卧式加工中心设计研究(二)

——回转工作台部分

撰文/沈阳机床股份有限公司 李云革

精密卧式加工中心设计研究(二)

——回转工作台部分

撰文/沈阳机床股份有限公司 李云革

本文以HMC63e型卧式加工中心机床牙盘分度回转台的设计计算作为例子,介绍牙盘分度回转台的计算设计过程。详细讲解了牙盘式分度回转台的工作原理、具体结构以及理论计算过程。通过机床样机测试,证实工作台结构设计合理、设计计算过程正确。

一、引言

卧式加工中心一次装卡可以完成多个面的加工且排屑方便,适合长时间无人操作,市场需求量一直很大。现在各种行业尤其是汽车行业的高速发展,国内外的中小型卧式加工中心正逐渐向高速、精密、复合和智能化发展,对高精度转台的要求也越来越高。

本文以HM63e型卧式加工中心牙盘分度转台为例,阐述转台设计要点,理论计算及一些实际经验。

二、原理结构设计

该机床采用630×630mm双交换工作台,广泛适用于箱体类零件、壳体零件等中大型零件的加工,零件经过一次装夹可自动完成四个面的铣、钻、镗、铰、攻丝、两维和三维曲面等多工序加工,且排屑方便比较适合长时间无人操作,适应多品种大批量生产。应用于航空航天、汽车机车、仪器仪表、轻工轻纺、电子电器和通用机械等行业。

牙盘回转工作台依靠牙盘定位,定位精度高。牙盘回转工作台快速回转速度为11.1rpm。其回转采用双导程蜗杆,可以保证传动时无间隙。其牙盘工作台参数:工作台为630×630mm;载重为1200Kg;工作台分度为1°;工作台T形槽尺寸为18×7;无触点开关情况下,回转台上升、下落各一个(共2个)转台回零点一个;工作台松开、夹紧各一个(共2个);系统工作压力为3.5MPa或5MPa;定位精度为8″;重复定位精度:5″。转台具体结构如图1所示。转台的下牙盘4固定在滑座1上,上牙盘5固定在回转座6上。转台共有3种工作状态。

(1)图示位置为工作台夹紧状态,这时Ⅰ油口开始给油,活塞7位于下面位置,活塞7经过回转座6让上面的牙盘5与下面的牙盘4紧紧啮合在一起,由此来夹紧回转座6,这时工作台10是通过拉杆13与卡爪16拉紧,实现与回转座6的定位与夹紧,在这个时刻,工作台10、回转座6与滑座1夹紧成为一个整体,适合切削加工。

(2)当Ⅱ油路开始进油时,活塞7开始上升,带动回转座6和上牙盘5一起向上升,与下牙盘4脱离,这时可以通过蜗杆轴24传递动力(传动如图2所示),与蜗轮啮合,带动油缸体3转动,油缸体3通过销子21带动回转座6与工作台10一起转动,最终实现回转工作台转动。

图1 牙盘式回转工作台结构示意图

(3)工作台夹紧和松开,当Ⅲ进油时,推动活塞20上升,带动拉爪芯套17和卡爪16向上运动8mm,使得卡爪16松开拉杆13,拉杆13与工作台固定,此时可以进行工作台10的交换。此时Ⅴ口气动管路进行锥定位面中心吹气,以清洁锥面。同时,图2 的无触点开关18与图2的撞块16接触,反馈信号并表示,随后工作台升起到位,可以交换。当Ⅳ进油时,推动活塞20下降,带动卡爪16与拉杆13拉紧,从而使工作台夹紧,工作台可以工作,此时,图2 的无触点开关19和图2的撞块16接触,反馈信号,表示工作台下降到位。工作台可以工作。

转台分度定位由牙盘实现,优点是定位精度好。工作台回转经过伺服电机传到带轮2,带轮2固定在蜗杆轴8上,蜗杆与蜗轮啮合,蜗轮带动整个工作台及回转座旋转。此种转台的定位方式,对动力传递装置定位的准确性要求不是太高,因此在实际生产中对对蜗杆副加工的要求不至于过于苛刻,能够在实际更加容易实现。由于采用双导程蜗杆传动机构,可以消除传动间隙,保证分度精度。

三、校核计算

(1)上牙盘浮起计算。

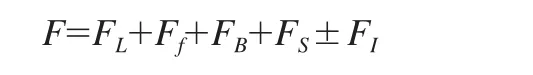

工作时,活塞受到的总作用力为

式中,FL为负载阻力;Ff为液压缸外摩擦力;FB为背压阻力;FS为密封圈摩擦阻力;FI为活塞启动时的惯性力。

工作台10质 量m1=188Kg, 回转座6质 量m2=150Kg,浮起时带起其它零件总质量m3=70Kg,工件最大重量为载重m4=1200Kg,再加上其它增加的质量200Kg,牙盘浮起时,浮起部分的总质量为:

总重量为:W=m×g=1808×9.8 =17718N

当由Ⅱ管路进油时,活塞7承受力设为F,管路油压:P=5MPa(液压站最高压力7MPa);活塞7外径D1=210mm,被轴占据的内径D2=170mm。

F=PA(A为有效截面积)

因为F>W,所以活塞面积及油压符合设计要求。为进一步确保升起稳定,在管路上安装一个减压阀,通过改变管路压力大小来调节牙盘升起速度。

图2 转台动力传动结构示意图

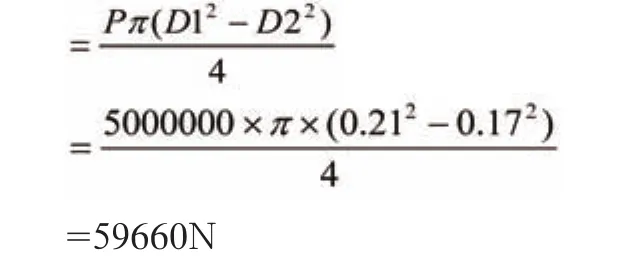

(2)上升下降速度计算。活塞7行程为7mm,时间t=2s

由于下降时有工作台加工件的总重量,所以为了保证其升降稳定性,在管路上装有节流阀,调节管路流量,以便调整工作台整体升降的速度及其稳定性。

四、回转工作台电机的选择计算

回转工作台选用西门子厂家交流伺服电机,交流伺服电机无电刷和换向器,工作可靠,维护和保养要求低,惯量小,易于提高系统快速性,是高动态性能的永磁型电机,具有性能优良、运行稳定,适应于高速大扭矩工作状态等特性。

预选西门子伺服电机型号为1FK7101-5AF71 27/15.5Nm (SIEMENS),具体参数是:额定转速:n=3000r/min,额定扭矩M=15.5Nm,功率P=4.87KW,转动惯量J=79.9×10-4Kg·m2。

(1)工作台旋转传动比的计算。

式中,i为传动比;Z1为带轮1齿数;Z3为带轮3的齿数;Z8为蜗杆轴的头数;Z24为蜗轮的齿数。

(2)工作台旋转扭矩的计算。

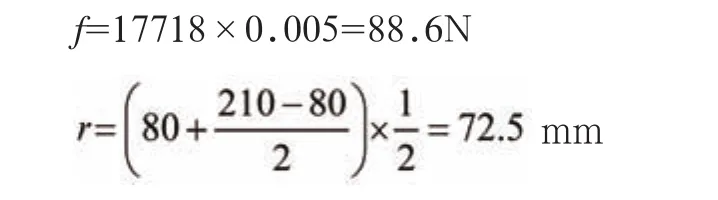

工作台回转时,牙盘浮起后,活塞内油面与回转座的零件接触,摩擦系数为0.005,浮起零件总重量W=17718N,加速时间为2s,加速度为1rad/s2(系统自带)转动惯量J=119kg·m2。

摩擦力最大为:

摩擦力矩为:

加速扭矩为:

折算到电机的扭矩:

预选电机的额定扭矩为15.5Nm,电机的额定扭矩大于负载的扭矩 ,所以,所选电机满足要求。

(3)工作台旋转惯量的计算。

工作台工件总质量:M=1808Kg

工作台工件总回转惯量:

式中,M为回转座的质量;l为工作台边长,l=630mm=0.63m。

折算到电机轴上的转动惯量为:

五、结语

样机生产装配完成后,进行了指标测试,其测试结果转台满载时,转动和交换都能顺利平稳快速完成,其转动定位精度达到6″,重复定位精度达到4″,各项指标均能达到设计前预计指标。

(未完待续)