基于AVL BOOST的柴油机SCR催化剂尺寸优化设计

李 鑫, 宋新刚, 高子朋, 吴桂涛, 孙 毅(.中国船级社 广州分社, 广州 505; .山东交通学院 海运学院, 山东 威海 6400; .大连海事大学 轮机工程学院, 辽宁 大连 606)

基于AVLBOOST的柴油机SCR催化剂尺寸优化设计

李 鑫1, 宋新刚2, 高子朋3, 吴桂涛3, 孙 毅1

(1.中国船级社 广州分社, 广州 510235; 2.山东交通学院 海运学院, 山东 威海 264200; 3.大连海事大学 轮机工程学院, 辽宁 大连 116026)

以潍坊华东6105AZLD型柴油机的选择性催化还原(Selective Catalytic Reduction, SCR)系统为研究对象,以试验数据为基础,利用AVL BOOST软件建立目标柴油机SCR催化剂模型。进行SCR化学反应动力学参数的优化,分析催化剂体积、截面布置形式、孔密度以及布置层数对催化剂性能的影响,最终确定催化剂体积为0.072 m3,截面布置形式为2×2,孔密度为30×30,布置层数为2,每层高度为0.4 m。优化设计后的催化剂脱硝率、压降和氨逃逸率分别为82%,237 Pa,0.007 5‰。

船舶工程;选择性催化还原;催化剂;脱硝率;氨逃逸率;优化设计

船舶柴油机排放的氮氧化物(NOx)约占全球NOx排放总量的15%。[1]为应对NOx造成的环境污染,国际海事组织于2008年10月正式通过了《国际防止船舶造成污染公约》(International Convention for the Prevention of Pollution from Ships,MARPOL)附则Ⅵ的修正案《氮氧化物排放技术规则》,对NOx排放提出了3个阶段的限值要求,其中Tier III的NOx排放限值比Tier I降低了80%。为在2016年达到Tier III标准,航运界一直在探索可行的NOx减排措施,其中选择性催化还原(Selective Catalytic Reduction,SCR)技术[2]是公认的能有效降低船舶柴油机NOx排放的措施。

SCR系统的体积较大,而船舶机舱的空间有限,因此设计一种结构紧凑且性能可靠的SCR催化剂是船用SCR系统研究方面的主要课题之一。[3]目前SCR催化剂尺寸的设计主要通过结合目标柴油机的排气参数和所用催化剂的性能,利用AVL Fire和BOOST等软件中的排气后处理模块来完成。研究表明,这种设计方法能较好地满足实际需求。[4]这里利用AVL BOOST软件完成目标柴油机SCR催化剂尺寸的优化设计。

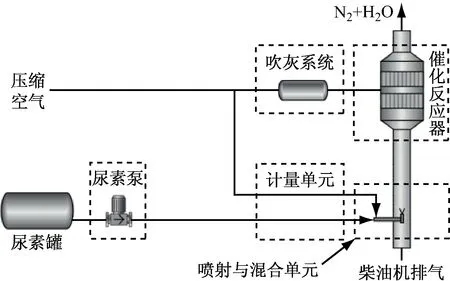

1 柴油机SCR系统工作原理

柴油机SCR系统布置图见图1。[5]尿素泵将尿素供入计量单元,计量单元根据控制信号自动调节尿素的喷射量;喷入排气管的尿素在高温下分解为NH3,NH3与柴油机排出的气体混合后进入催化器,并在其中发生选择性催化还原反应,反应产物主要为N2和H2O。压缩空气用于催化剂吹灰和辅助尿素喷射。SCR反应机理较为复杂,这里采用ER(Eley-Rideal)机理[6],即认为反应发生在强烈吸附的NH3与气相或微弱吸附的NO之间,这一过程中发生的主要化学反应概括为

NH3+ME(S)→ME-NH3(S)

(1)

ME-NH3(S)→NH3+ME(S)

(2)

4NH3+4NO+O2→4N2+6H2O

(3)

4NH3+2NO+2NO2→4N2+6H2O

(4)

8NH3+6NO2→7N2+12H2O

(5)

4NH3+3O2→2N2+6H2O

(6)

式(1)和式(2)为NH3在催化剂表面的吸附和解吸附反应,其中ME-NH3(S)为吸附NH3后的金属氧化物活性位(Active Sites);式(3)为SCR中最主要的反应,称为标准SCR反应,在温度为300~400℃时有较高的反应速率,但在温度<250℃时反应速率较低;式(4)的反应速率是标准SCR反应的17倍,称为快速SCR反应;式(5)的反应速率最低,称为慢速SCR反应;式(6)的反应温度高于400℃,NH3可能在催化剂表面发生氧化反应。正是由于这些化学反应的发生才使得柴油机排气中的NOx被还原为N2,从而降低了柴油机NOx排放带来的大气污染。

图1 SCR系统布置图

2 目标柴油机SCR系统减排现状

试验所用的柴油机为潍坊华东6105AZLD型船用发电柴油机,额定功率为110 kW,额定转速为1 500 r/min。该柴油机设计的脱硝率≥80%,催化器压降≤500 Pa,氨逃逸率≤0.01‰。目标柴油机SCR系统的初步安装于2014年3月完成,并进行了性能试验,试验台布置见图2a;所用催化剂参数见表1(其中,CPSI=Cells Per Square Inch),其外观见图2b。分别在25%,50%,75%和100%负荷下测试SCR系统的脱硝性能,取各负荷下脱硝率最高的3组数据(见表2)。结果表明:各负荷下的压降均<100 Pa,满足设计要求;而最大脱硝率<50%,与设计指标80%相差较大。由于试验台的NH3检测仪尚未安装,因此没有进行氨逃逸率的测试。系统脱硝率较低可能是由于所用催化剂活性较低、体积较小。对此,利用AVL BOOST软件进行SCR催化剂尺寸的优化设计,分析适合目标柴油机的最佳催化剂结构尺寸参数,包括催化剂体积、长度、截面积(截面布置形式)、孔密度和催化剂布置层数等。

a) SCR系统试验台布置

b) SCR催化剂

表1 试验台SCR催化剂详细参数

3 目标柴油机SCR催化剂建模

3.1模型假设

1) 柴油机所排气体中仅含有NOx,CO2,H2O,O2和N2。

2) 混合物的流动为一维定常流动,忽略气体组分在径向的速度和浓度梯度。

3) 认为反应器与外界绝热,即忽略反应器外壁与环境的热交换。

4) 催化剂表面的SCR反应符合Eley-Rideal机理,即化学反应发生在强烈吸附的NH3与气相或微弱吸附的NOx之间。

5) 考虑NH3的吸附与解吸附反应、标准SCR反应、快速SCR反应以及NH3在催化剂表面的氧化反应,忽略其他反应。

表2 SCR系统试验数据

3.2边界条件的设置

AVL BOOST软件排气后处理模块中的SCR催化剂模型[7]专门用于催化剂尺寸设计和性能分析。以试验数据为基础设置边界条件,入口质量流量为0.17 kg/s,温度设为440℃,各组分浓度取体积浓度,氨氮摩尔比取1∶1,具体设置见表3。[8]由于CO2不参与化学反应且对催化剂性能没有影响,因此用N2来平衡所排气体中的CO2。5个化学反应的动力学参数通过优化获得;出口边界条件为压力出口,取大气压值。[9]

表3 催化剂进口成分及浓度

3.3化学反应动力学参数的优化

针对所考虑的5个化学反应,将BOOST默认的化学反应动力学参数设为初始值,借助AVL Design Explorer优化工具,采用遗传算法,对模型涉及的13个动力学参数进行优化,优化前后的比较见图3。

由图3可知:化学反应动力学参数优化前,系统稳定后出口的NOx浓度在0.370‰左右,而实测值在0.630‰左右,两者相差较大,说明默认的动力学参数与实际所用催化剂的动力学参数相差较大;而动力学参数优化后,催化剂出口的NOx浓度与试验数据较为接近,稳定后基本一致,说明优化后的催化剂活性更接近实际所用催化剂,该模型可用于催化剂尺寸的优化设计。

图3 反应动力学参数优化前后比较

4 SCR催化剂尺寸优化设计

4.1催化剂体积和截面布置形式的确定

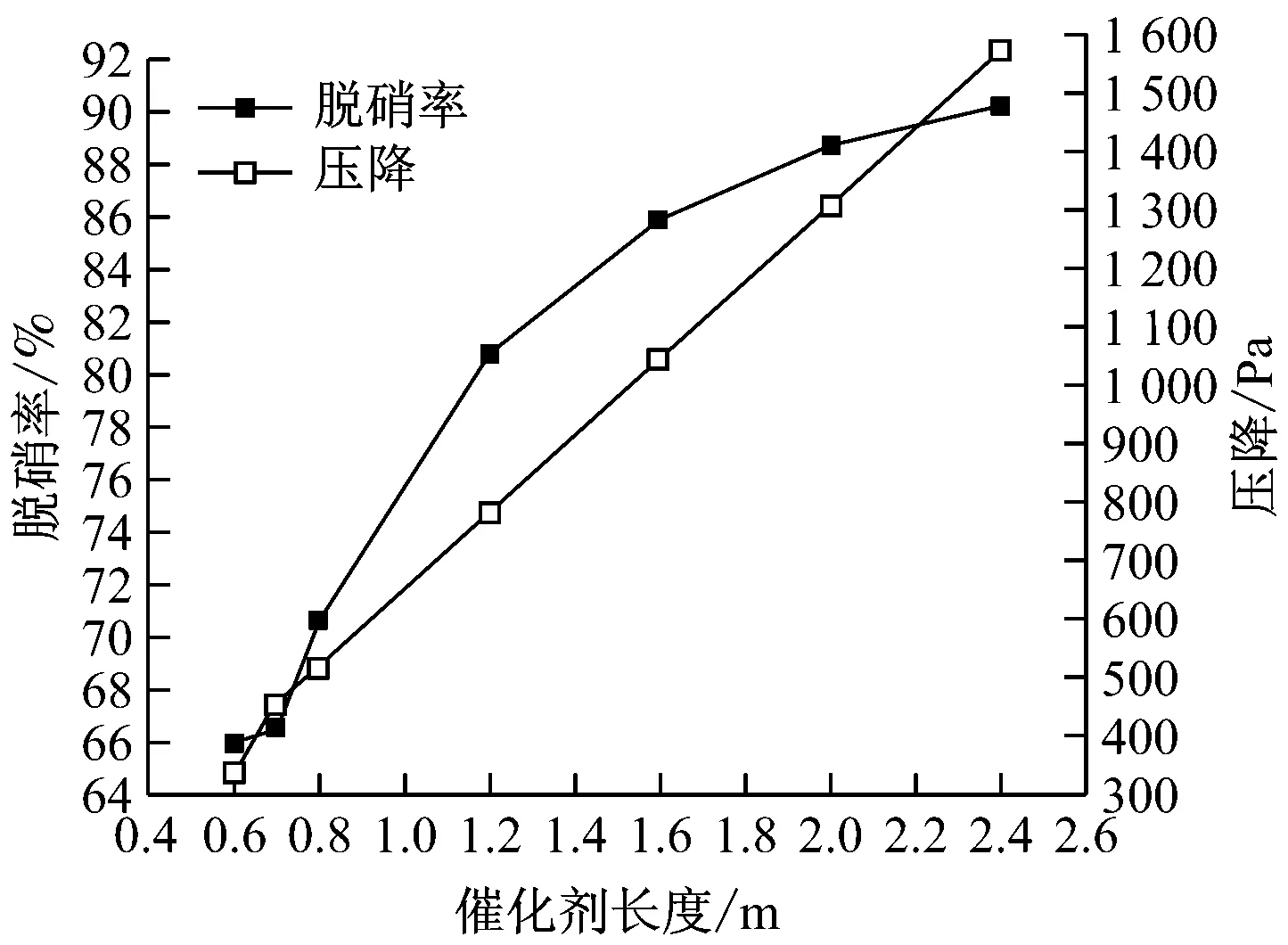

目前所用催化剂的长度为0.7 m,体积为0.031 5 m3,截面布置形式为1×2。根据文献[10]的催化剂设计过程,估算出此处所用柴油机的SCR催化剂的体积为0.029~0.116 m3。首先选取孔密度为30×30,截面布置形式为1×2的催化剂,通过改变其长度,分析适合该柴油机的最佳催化剂体积,具体参数设置见表4。

由图4可知,当催化剂长度从0.6 m增加到2.4 m时,脱硝率从66%上升到90.2%。这是由于催化剂长度增加后,体积增大,空速减小,柴油机排出的气体与催化剂有更长的接触时间,排气中更多的NOx与NH3发生了催化还原反应。

此外,从图4中还可看出,催化剂压降基本上随长度呈线性增加,当长度从0.6 m增加到2.4 m时,催化剂压降从336 Pa升高到1 566 Pa。这是由于所研究的催化剂横截面积不变,长度增加后柴油机排出的气体在催化剂孔道中流动的时间增长,沿程损失增大。仿真结果显示,催化剂每增长1 m,压降约升高683 Pa,这与已知数据(催化剂每增长1 m,压降约升高600 Pa)基本一致,说明仿真结果较准确。

图4 催化剂脱硝率和压降随长度的变化

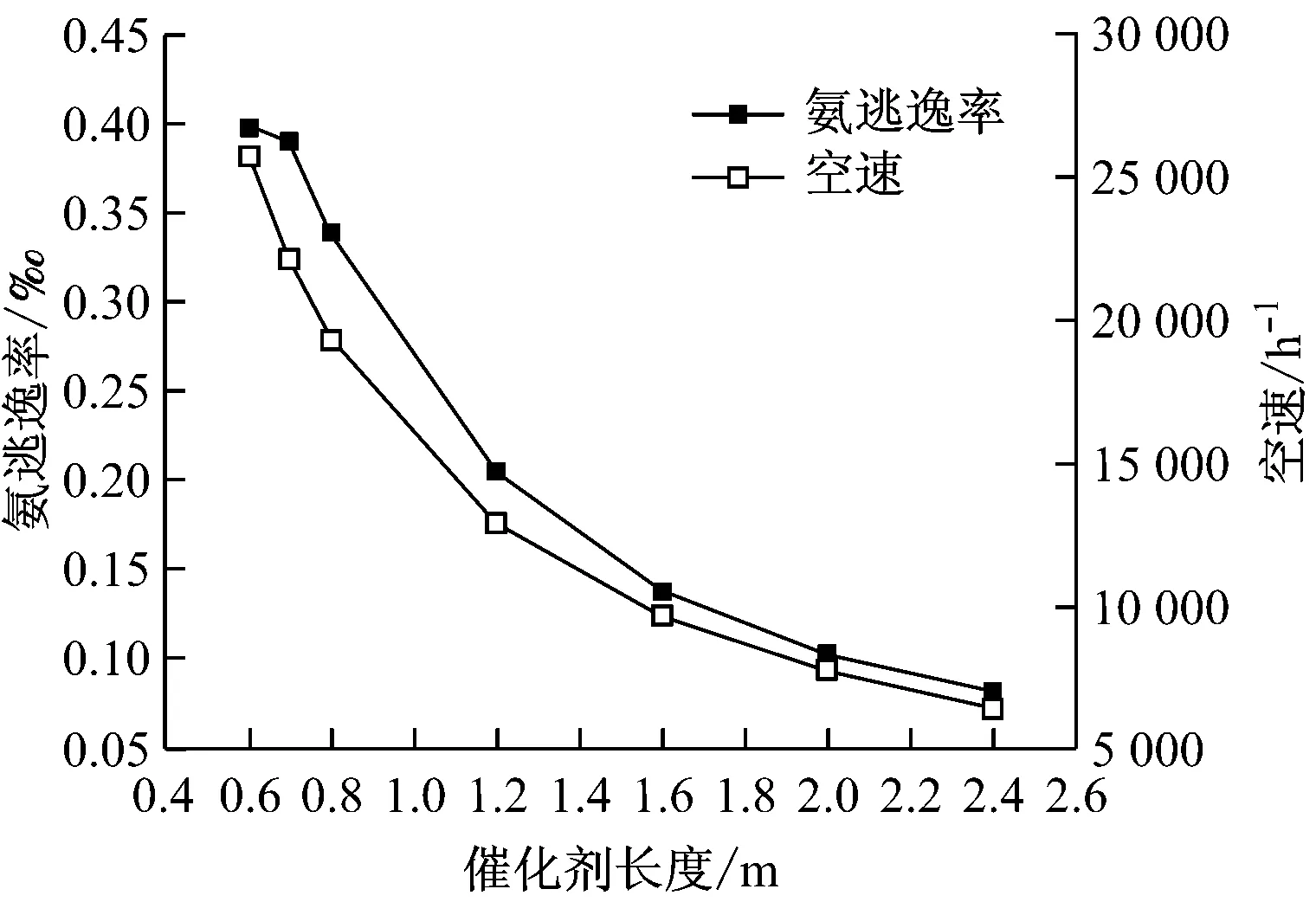

催化剂氨逃逸率、空速随体积的变化见图5。当催化剂长度从0.6 m增加到2.4 m时,氨逃逸率由0.400‰逐渐降低到0.083‰。这是由于随着催化剂体积增大,空速减小,NH3在催化剂中的停留时间延长,更多的NH3参与了催化剂反应,而喷入的NH3的总量不变。

图5 催化剂氨逃逸率、空速与长度的关系

由以上分析可知,催化剂模块组合为1×2,孔密度为30×30,长度在0.6~2.4 m变化时,催化剂长度>1.2 m后,脱硝率能满足设计技术要求,但催化剂压降和氨逃逸率都较大。因此,选择满足脱硝率设计指标且考虑一定余量的催化剂长度(1.6 m),对应的催化剂体积为0.072 m3。为减小压降和方便布置,考虑将催化剂模块组合变为2×2,这时催化剂长度为0.8 m,孔密度和壁厚不变,仿真结果见图6。由图6可知,当催化剂体积固定为0.072 m3,截面布置由1×2改为2×2后,系统脱硝率和氨逃逸率基本不变,而压降由1 043 Pa降到262 Pa,这是由于此时催化剂长度缩短1/2,排气阻力损失减小。

综上分析,柴油机SCR催化剂的体积设计为0.072 m3,截面催化剂单元布置形式为2×2。

4.2催化剂孔密度的确定

除了催化剂体积和截面布置形式以外,孔密度也是影响催化剂性能的重要因素,直接关系到比表面积和孔隙率,进而影响脱硝率和压降。船用SCR催化剂的孔密度一般不超过40×40,这里选取5种不同孔密度的催化剂进行研究,相关参数见表5,壁厚选取推荐范围内的较大值。

图6 不同催化剂截面形式系统性能比较

表5 不同孔密度的催化剂参数

图7显示了催化剂脱硝率、压降和氨逃逸率随孔密度的变化情况,从中可看出催化剂脱硝率随孔密度的增大逐渐升高,这是由于孔密度增大后,催化剂比表面积升高近1倍(从453 m2/m3升高到847 m2/m3),有更多的NH3吸附在催化剂表面发生吸附和解吸附反应。在孔密度从20×20增大到40×40的过程中,氨逃逸率从0.264‰降到0.092‰,这与脱硝率逐渐升高是一致的。

图7 催化剂脱硝率、压降与孔密度的关系

通过上述分析可知,当孔密度在20×20到40×40内变化时,脱硝率和压降能满足设计要求,而氨逃逸率一直远高于设计值0.010‰。造成这种现象的原因可能是所用催化剂的活性较低,喷入排气管的NH3无法全部反应。为验证这种猜想,选用孔密度为25×25和30×30的催化剂,分析当氨氮摩尔比在0.8~1.0变化时催化剂的性能变化情况。

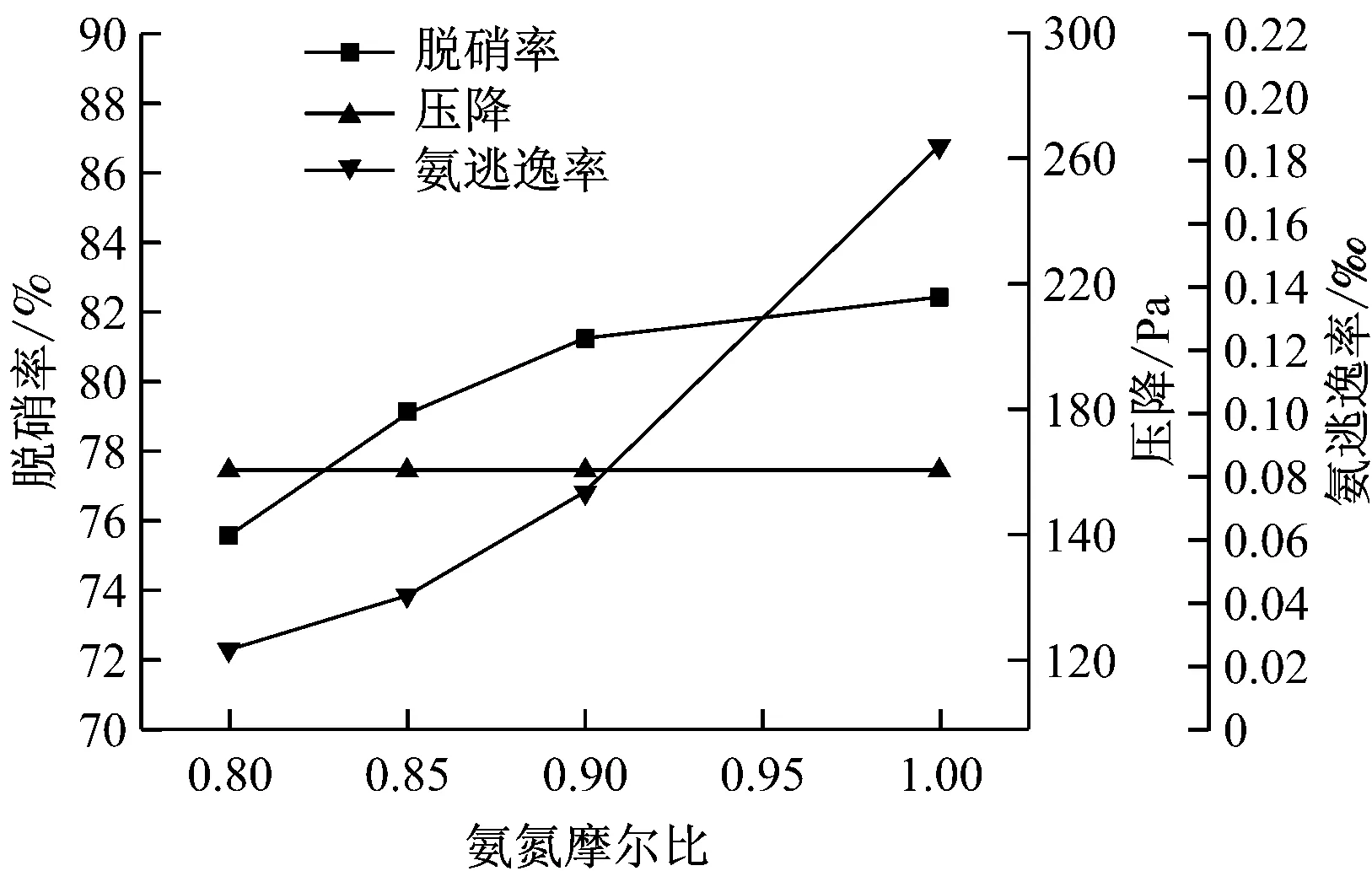

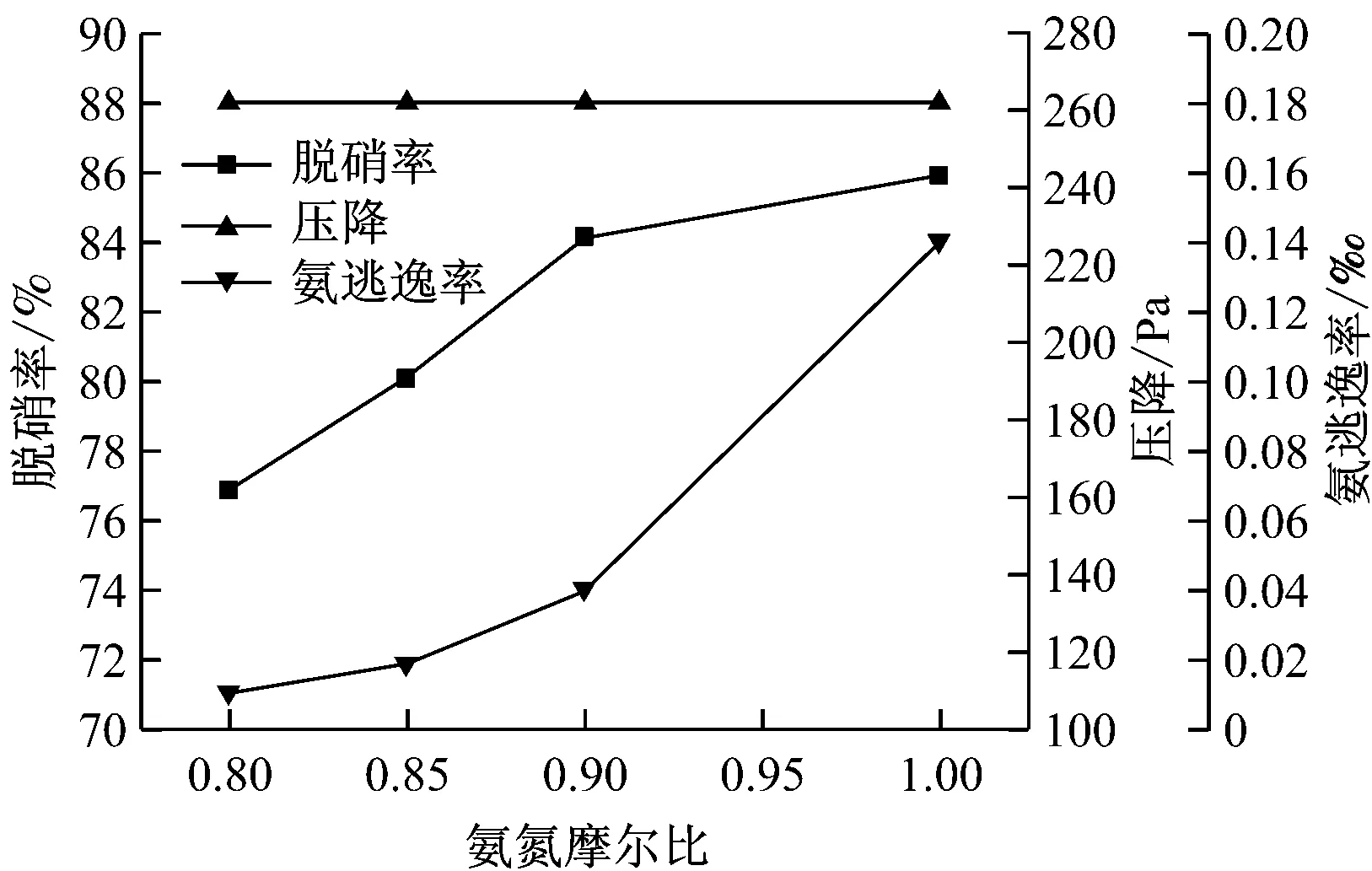

图8显示了孔密度为25×25的催化剂的性能随氨氮摩尔比的变化情况。在氨氮摩尔比从0.8升高到1.0的过程中,脱硝率保持在80%左右,催化剂压降维持在175 Pa左右,两者变化不大,而氨逃逸率从0.025 8‰升高到0.185‰,这反映出氨氮摩尔比>0.8部分的NH3几乎没有参与反应,而是直接从催化剂逃出,因此造成了氨逃逸率连续升高。孔密度为30×30的催化剂的性能随氨氮摩尔比的变化趋势(见图9)与孔密度为25×25的基本一致。

图8 催化剂性能与氨氮摩尔比的关系(孔密度为25×25)

图9 催化剂性能与氨氮摩尔比的关系(孔密度为30×30)

对比2种不同孔密度催化剂的性能变化情况可知,孔密度为30×30时的脱硝率和压降略高,而氨逃逸率较低。因此,选择孔密度为30×30的催化剂,氨氮摩尔设置为0.85,此时脱硝率、压降和氨逃逸率分别为80.1%,262 Pa和0.019‰。

4.3催化剂布置层数的确定

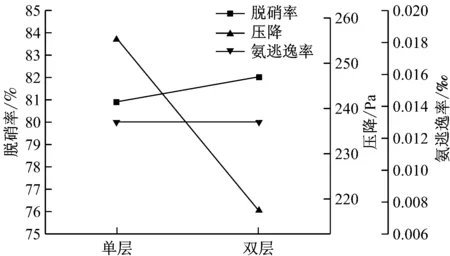

上述催化剂参数的优化选择都是在催化剂单层布置的情况下进行的,考虑到提高催化剂的横向结构强度和方便吹灰,催化剂一般会根据长度合理地设置所需的层数,上述确定的催化剂长度为0.8 m,下面将其设置为2层,每层长度0.4 m。催化剂单层和双层布置时的性能对比见图10。由图10可知,与单层布置相比,双层布置下的脱硝率和系统压降变化较小,分别在81%和237 Pa左右,而氨逃逸率从0.018 2‰减小到0.007 5‰。因此,柴油机SCR催化剂设计为双层布置。

图10 催化剂单层与双层布置时的性能对比

5 结束语

利用AVL BOOST软件进行了目标柴油机SCR催化剂尺寸的仿真和优化设计,分析了催化剂的体积、截面布置形式、孔密度和布置层数对催化剂性能的影响。结果表明:通过合理设计催化剂的尺寸,能满足船舶柴油机SCR技术指标要求,该优化设计过程可为今后船用SCR催化剂设计提供一定的参考和指导。

[1] HANSHEINRICH M P, FRANK B.船舶工程技术手册[M].陈刚,宋新新,译.上海:上海交通大学出版社,2009:814.

[2] 李斌. 现代船舶动力装置的节能与排放控制技术[M].大连:大连海事大学出版社,2013:25.

[3] 冷先银,隆武强. 船用柴油机NOx排放的机外净化技术[J]. 柴油机, 2009,31(3):19-23.

[4] JOHANN C.Wurzenberger,Multi-Scale SCR Modeling,l D Kinetic Analysis and 3D System Simulation[D]. Berkeley: University of Califorma, Berkely, 2005.

[5] IMO. Tier III Solutions For Wartsilä 2-Stroke Engines-Selective Catalytic Reduction[R].2011.

[6] MAJEWSKI W A.Selective Catalytic Reduction[J].Diesel Catalysts,2003(46):4-8.

[7] PONTIKAKIS G N, TONSTANTAS G S, STAMATELOS A M. Three-Way Catalytic Converter Modeling as a Modern Engineering Design Tool[J]. Journals of Engineering for Gas Turbine and Power,2004(10):906-923.

[8] SANG M L, SUNG S K, SUNG C H. Systematic Mechanism Study of the High Temperature SCR of NOxby NH3over a W/TiO2Catalyst[J]. Chemical Engineering Science, 2012,79(10): 177-185.

[9] 汪立志.柴油机Urea-SCR系统控制模型的设计与仿真研究[D]. 武汉:武汉理工大学, 2011.

[10] 徐月明.船用柴油机SCR催化剂选型及性能评价研究[D]. 武汉:武汉理工大学, 2012.

OptimizingStructureDesignofMarineSCRCatalystThroughAVLBOOST

LIXin1,SONGXin’gang2,GAOZipeng3,WUGuitao3,SUNYi1

(1. Guangzhou Branch, China Classification Society, Guangzhou 510235, China; 2. Maritime College, Shandong Jiaotong University, Weihai 264200, China; 3. Marine Engineering College, Dalian Maritime University, Dalian 116026, China)

The model for Selective Catalytic Reduction(SCR) catalyst in 6105AZLD diesel engine made by Weifang Huadong Diesel Engine Co.Ltd is established based on relative experimental data by using AVL BOOST. The parameters related to the chemical kinetics are optimized and the effects of volume, section type, cell density and layer number on catalyst performance are analyzed. The determined optimal catalyst dimensions are 0.072 m3in volume, 2×2 in section layout, 30×30 in cell density and layer number is 2 with each layer 0.4 m in height. The NOxconversion, pressure drop and ammonia slip with the optimized catalyst structure are respectively 82%, 237 Pa and 0.007 5‰.

ship engineering; SCR; catalyst; NOxconversion; ammonia slip; optimization

2015-05-07

李 鑫(1988—),男,山西太原人,硕士,研究方向为现代轮机管理。E-mail:taldarren007@163.com

吴桂涛(1968—),男,江苏泰州人,教授,研究方向为现代轮机管理。E-mail:wgt1129@163.com

1000-4653(2015)03-0018-05

TQ426;TK421+.5

A