二苄叉山梨醇类聚烯烃成核剂的合成研究*

李好样

(太原师范学院化学系,山西太原 030031)

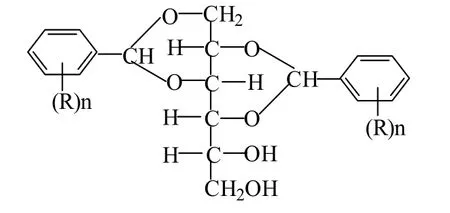

对于多数不完全结晶树脂(如聚烯烃)而言,结晶速度、结晶度及晶粒尺寸的大小直接影响制品的加工性能和应用性能。一般地,结晶速度的提高能使结晶过程迅速完成,有利于缩短成型周期,提高生产效率;而结晶度的增加和晶粒尺寸的微细化则赋予制品优异的刚性、光泽度、透明性和表面光洁性。但在常规条件下,聚合物树脂的自发结晶往往很难达到制品的加工和应用性能要求。成核剂[1-3]作为促进聚烯烃的功能化改性助剂,能够通过提供晶核,使聚烯烃在加工条件下以多相的成核方式迅速结晶,从而达到提高制品结晶速度、结晶度和晶粒尺寸微细化的目的。二苄叉山梨醇(简称DBS)类衍生物[4]是迄今应用最广的聚烯烃成核透明剂之一,其合成与应用研究对聚烯烃的成核结晶和透明改性至关重要。二苄叉山梨醇类成核透明剂具有如下结构通式:

1 实验部分

1.1 实验原理

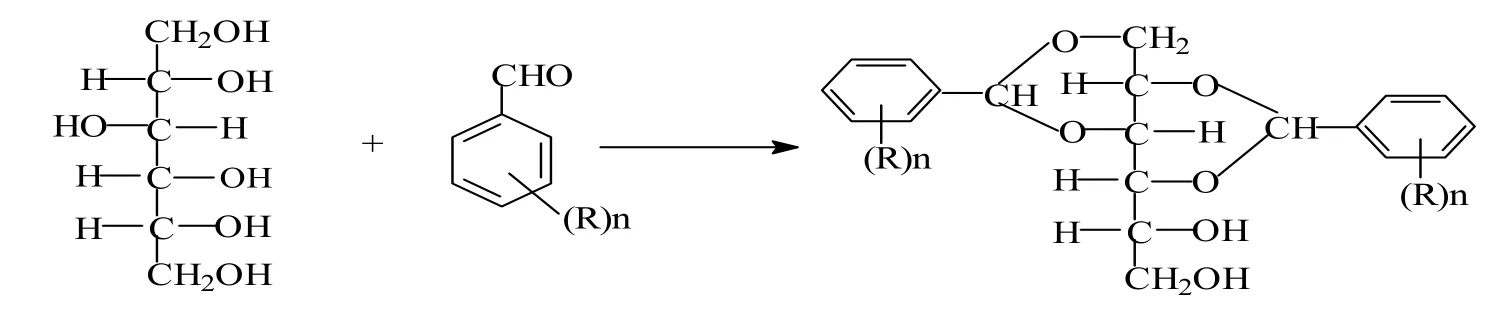

DBS 的合成是以山梨醇和苯甲醛或取代苯甲醛为基本原料,在催化剂存在下经羟醛缩合反应完成的。反应式:

显然,二苄叉山梨醇类衍生物是山梨醇的1、3位羟基和2、4 位羟基分别与苯甲醛或取代苯甲醛的缩合产物。在缩合反应中,由于摩尔比、反应时间、催化体系等反应条件的差异,往往导致单苄叉山梨醇(MBS),三苄叉山梨醇(TBS)的生成,而MBS、TBS 含量的高低直接影响DBS 对聚烯烃的成核效果。二苄叉山梨醇(DBS)是聚烯烃成核透明剂的基本品种,下面以DBS 的合成为例,考察了物料配比、催化剂、反应时间对产品纯度和收率的影响,提出了最佳合成条件。

1.2 试剂与仪器

苯甲醛、山梨醇和环己烷均为市售工业品;自制催化剂体系。

X-5 显微熔点测试仪;WQF-300 型傅里叶变换红外光谱仪。

1.3 合成方法

在装有温度计、回流冷凝器、油水分离器、氮气导管和电动搅拌装置的四口瓶中加入山梨醇、苯甲醛和有机疏水溶剂环己烷,通N2保护并搅拌成均相溶液,分次加入催化剂与助催化剂、恒温加热反应物料至回流状态。在保证共沸回流温度下进行脱水缩合反应,体系内物料夹带水分和反应生成水随有机溶剂共沸蒸出,通过冷凝器流入油水分离器中分离,将水排出体系外,溶剂再返回反应体系内,待不再有水蒸出时终止反应。加入NaHCO3水溶液中和酸性催化剂,减压蒸馏回收溶剂,粗产品在甲醇中浸泡精制,脱除未反应的醛和副产物MBS、TBS,再经过滤、干燥得到高纯度的DBS[5-7]。

2 结果与讨论

根据反应原理,DBS 的合成反应伴随单苄叉山梨醇(MBS)和三苄叉山梨醇(TBS)等副产物的生成,物料配比、催化剂种类与用量、反应时间等无疑是影响产品纯度和收率的关键因素。

2.1 物料配比对产品性能和收率影响

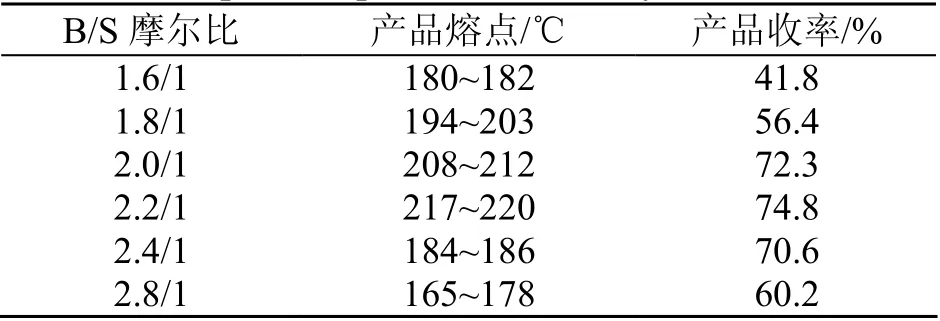

由苯甲醛与山梨醇合成DBS 的理论摩尔比(B/S)应为2∶1,但事实上由于各种因素的干扰,理论摩尔比并不一定就是最佳摩尔比。在其它操作条件不变的情况下,物料配比对产品性能的影响如表1 所示:

显然,当苯甲醛与山梨醇的摩尔比小于1.8 时,产品熔点低于200℃,收率约50%。究其原因,由于山梨醇摩尔数相对过量,与苯甲醛反应生成较高比例的单苄叉山梨醇(MBS),MBS 可溶于水,水洗时流失;而且MBS 与DBS 产品可能发生歧化反应,从而导致最终产品中TBS 含量增高,熔点下降,收率较低。反之,B/S 摩尔比过高(大于2.4),产品熔点不足190℃,收率约60%~70%,其根本在于苯甲醛过量,使反应具备了深度缩醛化的条件,TBS的生成量相应增加,从而影响了产品的纯度和收率。因此,合成DBS 的最佳摩尔配比为苯甲醛/山梨醇=(2.0~2.2)/1。

表1 物料配比对产品性能和收率的影响 Table 1 Effect of material ratio on the product performance and yiled

2.2 催化剂用量对产品性能和收率的影响

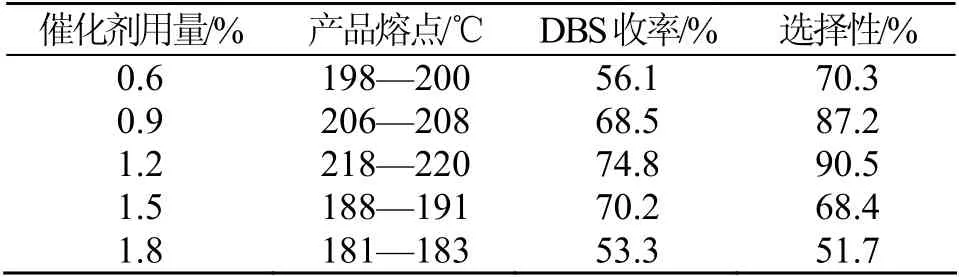

苯甲醛与山梨醇脱水缩合反应的传统催化体系为硫酸、盐酸等无机酸,其突出问题表现在腐蚀性强、对DBS 选择性差等方面。本实验采用高效廉价的路易斯酸型化合物,同时辅助一种盐类化合物活化催化体系,其特点是对缩醛化反应的催化活性高、DBS 选择性好、无腐蚀、易分离。催化剂用量对产品的影响如表2 所示。

表2 催化剂用量对产品性能、DBS 选择性及收率的影响 Table 2 Effect of catalysts dosage on the product performance, DBS selectivity and yiled

结果表明,催化剂用量较低,催化活性不足,DBS 产品熔点、收率及选择性欠佳;而催化剂用量过大,加速了羟醛缩合反应的进行,使TBS 生成倾向增加,产品熔点、DBS 收率和选择性迅速降低。催化剂的最佳用量为物料总量的1.2%。

2.3 反应时间对DBS 产品性能和收率的影响

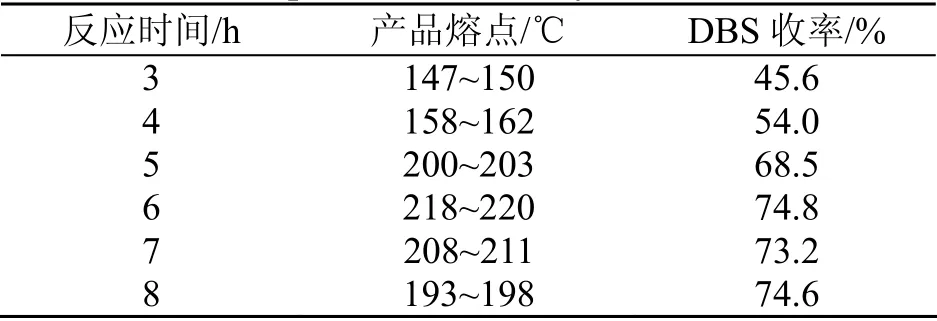

反应时间的长短决定着缩醛化反应的进行程度,也直接影响最终产品的理化性能与收率。本实验在物料摩尔比为B/S=2.2/1,催化剂用量1.2%,反应温度T=75℃的恒定条件下,考察了反应时间对产品性能和收率的影响,结果如表3 所示。

表3 反应时间对产品性能和收率的影响 Table4 Effect of reaction time on the product performance and yiled

反应加入苯甲醛与山梨醇物料,系统出现回流开始计时,反应初期主要生成单苄叉山梨醇(MBS),随时间的延长,DBS 生成量逐步增加,物料出现凝胶现象。显然,反应时间少于4h,产品收率在50%左右徘徊,产品熔点低于165℃;反应达到6h 以上时,收率接近75%,产品熔点达到220℃;超过7h,收率略有降低,但产品熔点下滑,说明随着反应时间的延长,缩醛化反应加深,TBS 含量增高。为此DBS 合成工艺的最佳反应时间应为6h。

2.4 DBS 搅拌形式和速率对反应的影响

DBS 缩合反应是在液液非均相到液固淤浆状态下进行的,搅拌形式和速率对传质过程至为重要。实践证明,强烈搅拌能改善斧内物料的混合状态,促进体系均化反应。在实验中,我们采用玻璃搅拌棒,受瓶口限制,尺寸较小,难以充分搅拌,即使速率加大仍无法解决瓶壁滞留的凝胶层,反应体系极不均匀,产品收率和质量指标很差,后来改用聚四氟乙烯搅拌,搅拌效果有明显改善,产品收率和质量指标也有明显提高,但反应中凝胶问题仍需进一步解决。

除此之外,苯甲醛的氧化变色也是影响产品外观性能重要因素。苯甲醛在反应条件下容易发生氧化反应,其结果导致产品泛绿、泛黄甚至泛红。本实验采取通氮保护措施,一方面有效抑制了产品着色现象,另一方面促进了脱水反应。

2.5 产品的精制

如前所述,DBS 的合成反应伴随单苄叉山梨醇(MBS)、三苄叉山梨醇(TBS)等副产物的生成,这些副产物的存在直接影响产品的理化性质和应用性质。其中MBS 可溶于水,经水洗后可脱除干净,而TBS 与DBS 的分离较为困难,对此国外文献已有大量报道。本实验合成工艺已获得较高纯度的DBS 产品(约98%),微量的TBS(约2%)可通过DBS 与TBS 在甲醇中的溶解度差别脱除。采取甲醇浸泡的方法精制后的产品纯度均在99%以上,熔点范围在220℃~225℃内。

2.6 产品的红外光谱分析

精制后的实验产品与KBr 混合压片,进行红外光谱测定,与文献基本吻合。并与原料D-山梨醇的谱图进行比较,发现产品在3300cm-1左右的羟基吸收峰比D-山梨醇羟基吸收峰明显变尖、变弱,说明羟基数目减少。产品在3078.25cm-1和2956.26cm-1处有两个芳烃的 C-H 伸缩振动吸收峰,在1974.01cm-1、1909.81cm-1、1832.77cm-1和1717.21cm-1处有芳环C-H 弯曲振动的组合频率带,出现一组弱谱带,说明是苯环的单取代物质,在1235.71cm-1、1190.77cm-1、1107.31cm-1、1036.69cm-1和837.68cm-1处有吸收峰,说明产品中有环醚存在[8]。

3 结论

合成二苄叉山梨醇(DBS)的最佳工艺条件是:苯甲醛/山梨醇摩尔比在(2.0~2.2)/1 之间;采用路易斯酸型催化剂和自制盐类助催化剂催化体系,最佳用量为物料总量的1.2%;反应时间为6h。此外,通氮气保护还可提高产品的外观色泽。

[1]Carrou CC. Anacleating agent for crystalling olefinic polymers[J]. Modern Plastics,1984(9):108-109.

[2]刘长清. 透明聚丙烯成核剂的发展现状[J]. 化工新型材料,2007(06):20-23.

[3]Hamada,Kenzo,Uchiyama. Polyolefin plastic compositions:US,4016188[P]. 1977-04-05.

[4]陈红. 聚丙烯透明剂进展[J]. 现代塑料加工应用,2004,16(4):48-51.

[5]田江波.二苄叉山梨醇类透明剂合成技术及发展[J]. 塑料助剂,2005(05):20-23.

[6]李在兴,郭士欣. 高效聚烯烃用成核剂的合成研究[J]. 化学工程师,2009(05):78-80.

[7]张晓丽,李海英,刘春生. 聚烯烃成核剂二亚苄叉山梨醇(DBS)的合成[J]. 辽宁化工,2002(12):507-509.

[8]孟令芝,龚淑玲,何永炳. 有机波谱分析[M].武汉大学出版社,2003:214-231.