浅析ZEISS三坐标在连杆检测中的应用

刘赞 罗元鹏(上汽通用五菱汽车股份有限公司青岛公司,山东 青岛 266000)

1 绪论

1.1 三坐标测量系统的发展及简介

三坐标测量机是将各种几何元素的测量转化为这些几何元素上一些特征点坐标位置的测量。在测得这些特征点的坐标位置后,再由相应的测量软件按国家标准的评定准则计算出这些几何元素的尺寸、形状、相对位置等。三坐标测量机对空间复杂曲面的测量尤其具备优势,它的强大测量性能主要表现在:(1)高精度测量能力;(2)高速度测量能力;(3)测量数据的高置信度;(4)高数据处理能力;(5)低成本的测量系统。

图1.1 三坐标测量系统简介

1.2 三坐标测量机测量原理

三坐标测量机的工作原理是坐标测量。三维测量可以测量空间任何几何尺寸,通过测量头探测,获得被测物体上各测点的坐标位置,根据这些点的空间坐标值,经计算机按照最小二乘法等数学法则计算求出被测物体的几何尺寸,形状和相对位置。

1.3 三坐标测量机的数据采集

测量机的采点信号接收装置是探头系统,沿X,Y,Z三个轴的方向装有高精度玻璃光栅尺和读数头。其测量过程就是当探头系统中的测针接触工件并产生采点信号时,由计算机控制系统去采集当前机器X,Y,Z 三个轴的坐标值以及相对于机器原点的坐标值,再由计算机数据处理系统对坐标值数据进行处理和输出。

2 三坐标测量机在发动机制造中的应用

2.1 三坐标完成测量任务过程

首先,根据图纸、工艺以及其他必要信息结合零件或数模确定工件定位方法并准备探针,然后阅读图纸找基准元素和测量元素进行编程,调试,最后测量并输出报告。

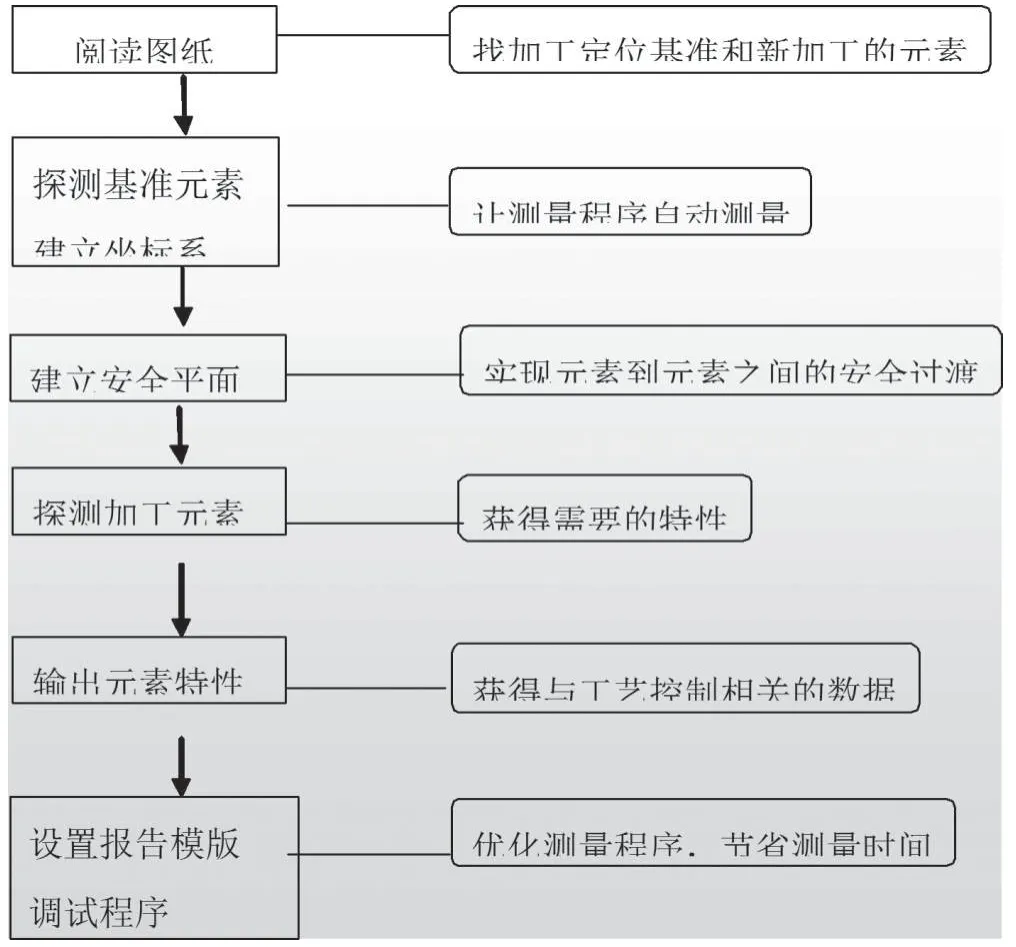

2.2 如何编写三坐标测量程序

图2.1 三坐标编程步骤

2.3 三坐标测量在发动机零部件检测中应用实例

三坐标测量机的应用近年来在发动机及零部件制造系统中的应用越来越广。我们公司所使用的三坐标都为德国ZEISS的ACCURAⅡ9157,并配备了其自主研发的CALYPSO 4.6.06英文版编程软件系统。

2.3.1 连杆检测应用实例

在测量过程中,我们尽量采用基准一致的原则,下面以发动机连杆检测为例,简要说明编程步骤。根据连杆图纸可知,发动机连杆有大小孔径、圆度、圆柱度、中心距及平行度扭曲度的测量需求。

2.3.1.1 找基准。第一基准A—右侧大端面,第二基准B—连杆大孔,第三基准C—连杆小孔。恰好符合我们建立坐标系的“一面两销”原则。

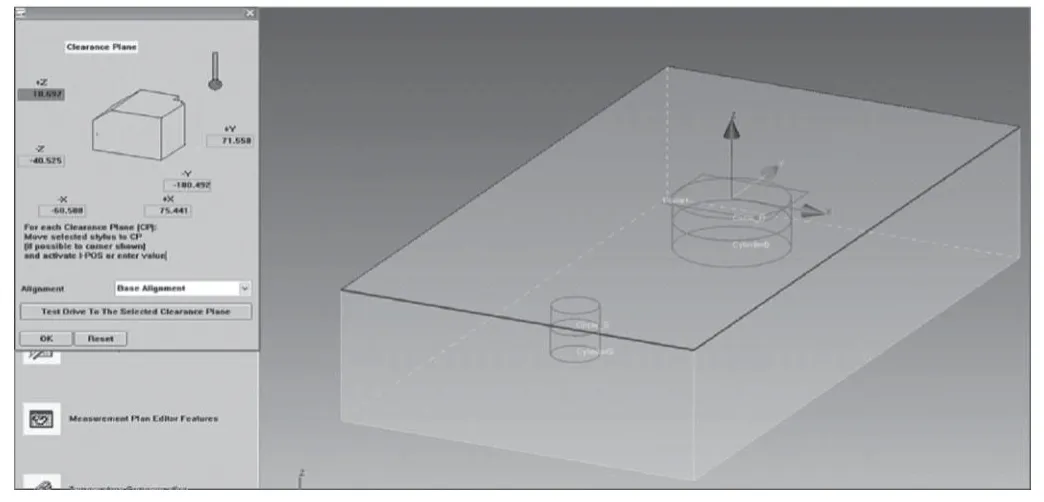

2.3.1.2 建立坐标系。可以通过有两种方式:一是脱机编程;二是探测实际零件得到所需元素。我们常用第一种方式建立坐标系:1.按照图纸,创建一个平面X=-25,Y=-25,Z=0 的长宽分别为50mm平面即Plane1第一基准。2.创建一个X=0,Y=0,Z=-22 的φ43mm 高22mm 圆柱,即大孔圆柱CylinderB 第二基准。3.创建一个X=0,Y=-127,Z=-22 的φ18mm 高22mm 圆柱CylinderS,将CylinderB 与CylinderS 之间创建一条3D 线,以第一、第二基准建立坐标系,并用CylinderB和3-D Line1控制空间方向,如图2.3。

图2.2 连杆测量坐标系

2.3.1.3 建立安全平面,且大小要适中,避免CNC 运行时发生撞针。当探头行走时会自动避让防撞墙,只有到探测方向时,再穿越防撞墙对特征元素进行探测。安全平面更深入的功能,在测量复杂零件时再涉及。

图2.3 安全平面

图2.4 所探测元素

2.3.1.4 固定连杆到测量平台,探测加工元素,为测量特性输出做准备。由测量需求可知,所需探测的连杆实际元素包涵:大小孔的圆及圆柱;需创建的元素包涵:理论平面plane_YZ、plane_XZ 及小孔圆柱分别到两个理论平面的投影。如图2.5。然后对所探测元素进行数据采集处理,将原来的默认的打点采集更改为扫描采集,以便输出更为准确的测量结果,以大孔圆柱为例,如图2.6。

图2.5 大孔圆柱扫描示意图

2.3.1.5 输出元素特性。根据测量需求大小孔径、圆度、圆柱度、中心距及平行度扭曲度,将其在元素特性输出界面实现。

调整报告模板并设置自动输出报告,调试程序,以便CNC运行。

图2.6 检测需求输出及自动输出报告格式

2.3.1.6 查看报告,利用Q-das 软件对测量数据进行分析并对不合格零件采取措施,完成测量任务。

2.4 三坐标测量机在发动机制造中的其他应用

2.4.1 在机加生产中控制大量的生产线测量检具的精度状态;

2.4.2 作为各个机加工工序机床的眼睛,在日常加工生产中,对加工的工序产品及完成品进行质量检验及设备调整中的精度确认;

2.4.3 新购进机加生产线时,对加工设备进行验收及精度确认;

2.4.4 利用三坐标强大的测量能力完成大部分采购件的抽样检测;

3 结语

通过上述应用案例,可以看出三坐标测量机基本的坐标测量功能和编程自动化的便利。通过我们积极思考和巧妙CNC运用,不但能够为测量需求提供了完美的解决方案,而且可以是整个测量过程始终以高速、高效率和高精度进行。