CaO-MgO-Al2O3-SiO2系微晶玻璃热处理过程中变形机理的研究

叶 升,王 鹏,刘平安,曾令可

(华南理工大学材料科学与工程学院,广东 广州 510640)

CaO-MgO-Al2O3-SiO2系微晶玻璃热处理过程中变形机理的研究

叶 升,王 鹏,刘平安,曾令可

(华南理工大学材料科学与工程学院,广东 广州 510640)

主要以CaO-MgO-Al2O3-SiO2为基础玻璃系统,研究该系统玻璃在进行热处理过程中的变形规律。实验中分别探讨了该玻璃变形性能与温度、质量比MgO/CaO之间的关系,并对温度及组分对玻璃变形的影响给出了相应理论解释,也给出了部分减小玻璃热处理过程中变形的措施。

微晶玻璃 ;变形; 成分; 热处理

0 引 言

微晶玻璃也称玻璃陶瓷,是将加有成核剂(个别也可不加) 的特定组成的基础玻璃,经热处理工艺后所得的微晶体和玻璃体均匀分布的复合材料。具有膨胀系数可调、机械强度高、耐磨、耐腐蚀、热稳定性好及使用温度高等优点,在建筑装饰领域具有十分广阔的前景[1-3]。然而,在制备过程中产生的变形问题,降低了成品率,增加了生产成本,阻碍了产品的快速推广。因此,研究微晶玻璃热处理过程中变形问题具有重要意义。关于玻璃的热处理变形,其本质是热处理中粘度的变化。李淑晶[4]研究LAS系统玻璃发现,保持K2O和Li2O总含量7%不变。随着K2O逐步取代Li2O,LAS系玻璃高温粘度先降低后升高。可见成分对粘度有重要影响。CaO-MgO-Al2O3-SiO2系微晶玻璃是最常见的建筑用微晶玻璃之一,本文主要研究该系统微晶玻璃在热处理过程中CaO、MgO质量比例及温度对粘度的影响,并分析减小变形的方法。

1 实 验

玻璃试样在热处理过程中会逐渐软化。随着温度增加,粘度逐渐变小,流动性增强。当粘度小到一定程度时,粒子间粘结力不足以克服自身重力的牵引作用,而呈现向下流淌的现象,表现为试样变形。本次实验,将基础玻璃试样制备为长方体形,热处理中,试样上部向下流淌,导致试样底部在长宽两方向尺寸增大,随之试样高度降低,试验中通过测量试样初始尺寸及变形后的尺寸,得到变形率,即变形量与初始尺寸的百分比。用变形率来衡量变形程度大小。

1.1玻璃试样的制备

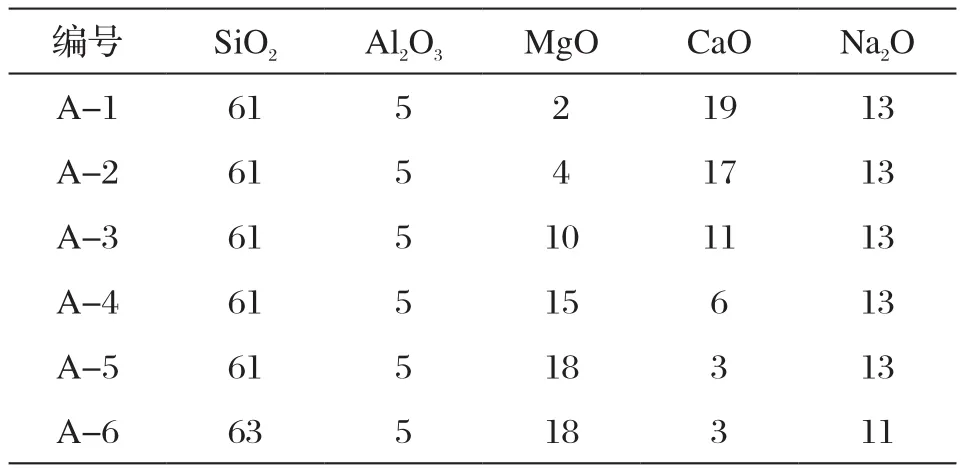

根据已有的研究基础,结合MgO-Al2O3-SiO2相图,通过调整各氧化物的含量,初步确定了6组成分,进行玻璃的熔制,实验方案如表1。然后,将混合好的配合料加入到刚玉坩埚中熔制,熔制温度为1550 ℃,保温3 h,熔制好的玻璃在铸铁模具中浇注成块状玻璃样品,放入760 ℃马沸炉中保温2 h后随炉冷却。然后用切割机将块状玻璃切割成5×5×10 mm尺寸的长方体形状。

表1 基础玻璃的成分设计 (wt.%)Tab.1 The composition design for basic glass

1.2探究热处理中CaO、MgO比例对变形的影响

选用A-1, A-2, A-3, A-4, A-5试样进行变形性能与成分关系的探究。考虑到试样出现明显变形的温度一般在750-850 ℃之间,实验中选定800 ℃条件下,探究变形随成分的变化关系。实验前先测量试样在室温下的长宽高三个方向的尺寸,然后将试样置于由程序控温的高温电炉中,按3 ℃/min速率升温至800 ℃,保温25 min,取出试样并测量试样在长宽高三个方向的尺寸。

1.3探究热处理中温度对变形的影响

选用A-6试样进行变形性能与温度关系的探究。实验前先测量试样在室温下的长宽高三个方向的尺寸,然后将试样置于由程序控温的高温电炉中,按3 ℃/min速率升温至700 ℃(正式实验之前进行过一次模拟实验,发现试样出现变形在750 ℃以后。为了简化实验,实验时,第一次对试样进行尺寸测量的温度选定为700 ℃),保温10 min,在热态下,取出试样测量试样在长宽高三个方向的尺寸。随后试样回炉继续升温,间隔50 ℃保温10 min,进行一次三个方向的尺寸测量,直至试样出现明显的变形后,方可停止实验。

2 分 析

2.1CaO、MgO比例对变形的影响

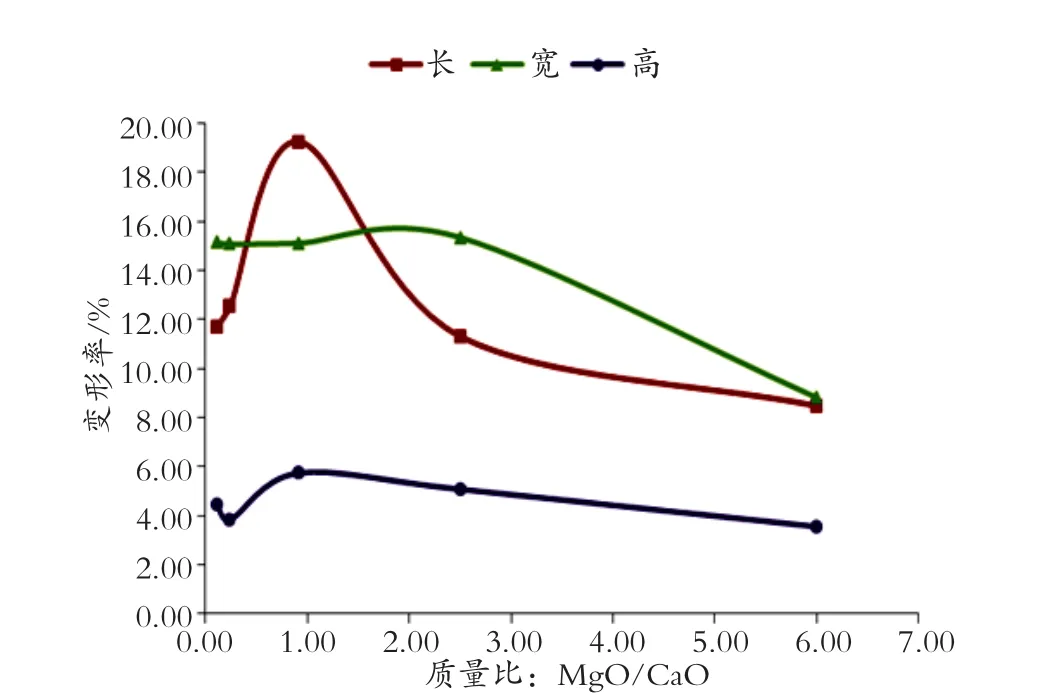

由实验测得数据并计算对应的变形率得到结果如表2所示,作变形率与MgO/CaO(质量比)曲线如图1所示。

图1表明:长宽高三个方向总体变化规律一致,即随着MgO/CaO值的增大,变形率呈现先增后减的变化规律。这是由于Mg2+,Ca2+对粘度的复杂影响所致。一方面,已有研究表明,温度不同,Mg2+、Ca2+夺取硅氧负离子团中O2-的难易程度不同[5]。温度较低时,Mg2+夺取O2-的能力弱于Ca2+,Ca2+含量较大时,Ca2+更倾向于夺取O2-来包围自己导致硅氧负离子团聚合。因此,当Mg2+对Ca2+少量取代时,随着取代程度增加粘度会降低。另一方面,由于Ca2+相比Mg2+具有更强的极化能力,极化使离子变形,共价键成分增加,减弱了Si—O键力,利于氧负离子团解聚使得粘度降低。因此,随着Mg2+对Ca2+取代,Ca2+含量不再占优时,Ca2+的作用更倾向于使氧负离子团解聚来使粘度降低,此时Mg2+对Ca2+取代程度增加,只会增大系统的粘度。综合这两种效应,曲线上升部分第一种效应起主要影响,曲线下降部分则是由于第二种效应起主要影响所致。

表2 800 ℃各试样变形率 (%)Tab.2 Deformation rates of different samples at 800 ℃

2.2温度对变形的影响

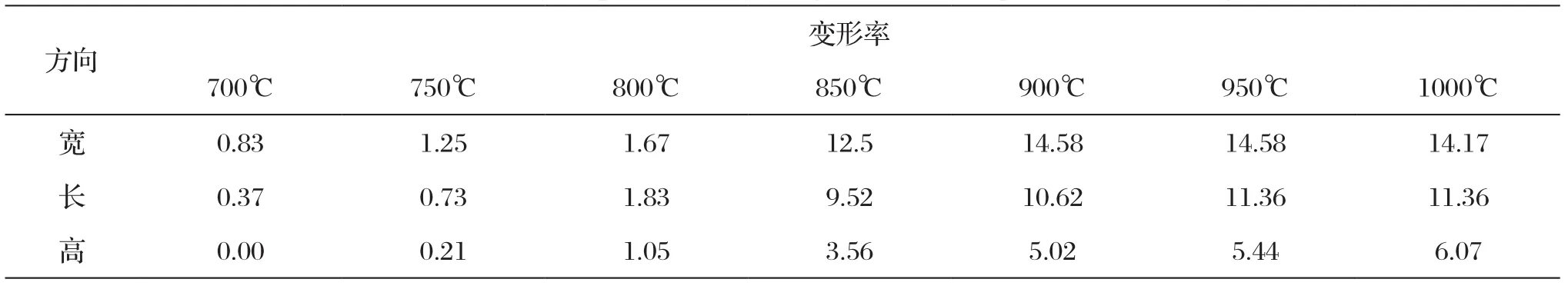

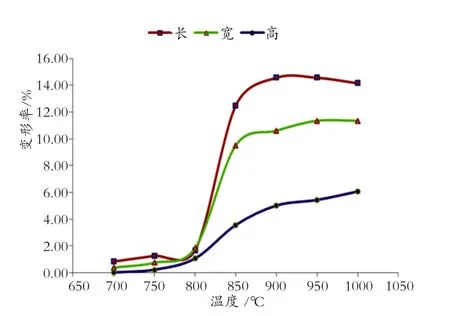

由实验测得数据并计算对应的变形率得到结果如表3所示,作变形率与温度曲线如图2所示。

图1 变形率与MgO/CaO关系图Fig.1 Relation between deformation rate and MgO/CaO ratio

图2表明: 室温至800 ℃阶段,温度升高,试样有开始变形的趋势,但变形幅度并不大,这个阶段玻璃试样由固态受热逐渐软化,但粘度仍然较大,整体流动性表现并不显著。而在800 ℃-900 ℃阶段,试样出现了急剧的变形,这个可以用福格尔关系式[6]解释。温度高于Tg时,随着温度升高,粘度急剧降低,系统流动性显著增强,在重力作用下,试样上部具有向下流淌的趋势,从而产生明显变形。900 ℃-1000 ℃阶段,试样的变形幅度趋向平缓。这是由于在800-900 ℃,试样完成了形核与晶核生长过程,试样结构发生变化,在试样内部形成大量微晶体,提高了试样热稳定性能。

表3 A-6样在各温度点保温10min变形率 (%)Tab.3 The deformation rates of Sample A-6 after heating at different temperatures and holding for 10 min

图2 变形率随温度的变化关系图Fig.2 Relation between deformation rate and temperature

3 结 语

(1)实验研究的CaO-MgO-Al2O3-SiO2系微晶玻璃,在800 ℃时,随着质量比MgO/CaO的增大,系统粘度呈现先增后减的变化趋势,实验中MgO/ CaO值接近1时,粘度最小,变形最为显著。

(2)将试样从常温加热至750℃,试样的变形十分微小,在750 ℃-900 ℃间,试样粘度急剧减小,变形急剧增加。900 ℃-1000 ℃,试样中已经含有大量微晶体,试样的变形幅度趋向稳定。

(3)减小热处理中的变形可以提高MgO、CaO的质量比来完成。另外,考虑到玻璃出现急剧变形的温度段,正好是形核与晶核生长的温度段,可以通过添加晶核剂,使成核与生长过程快速完成,形成热稳定性好的微晶玻璃。

[1] 程金树, 李宏, 汤李缨, 何峰. 微晶玻璃[M]. 北京:化学工业出版社, 2006: 1-2.

[2] 卢安贤. 新型功能玻璃材料[M]. 长沙: 中南大学出版社, 2005, 9: 33-39.

[3] 杨修春, 李伟捷. 新型建筑玻璃[M]. 北京: 中国电力出版社, 2009: 243-244.

[4] 李淑静. 锂铝硅微晶玻璃高温粘度及性能的研究[D]. 武汉理工大学, 2011.

[5] 张志杰. 材料物理化学[M]. 北京: 化学工业出版社, 2006: 88-89.

[6] 张联盟, 黄学辉, 宋晓岚. 材料科学基础[M]. 武汉: 武汉理工大学出版社, 2008: 175-176.

Deformation Mechanism of CaO-MgO-Al2O3-SiO2Glass-ceramics during Heat Treatment

YE Sheng, WANG Peng, LIU Ping’an, ZENG Lingke

(Institute of Material Science and Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China)

The deformation mechanism of glass during heat treatment was explored using CaO-MgO-Al2O3-SiO2system as basic glass. The relationships of temperature and MgO/CaO mass ratio with deformation were observed and theorized, and measures to partially reduce glass deformation during heat treatment were suggested.

glass-ceramics; deformation; component; heat treatment

date:2014-10-18 .Revised date: 2014-10-20.

TQ174.75

A

1006-2874(2015)02-0011-03

10.13958/j.cnki.ztcg.2015.02.003

2014-10-18。

2014-10-20。

通信联系人:曾令可,男,教授。

Correspondent author:ZENG Lingke, male, Professor.

E-mail:lingke@scut.edu.cn