电磁轨道炮身管封装性能研究

石江波,袁志瀚,张俊萍,布仁额,栗保明

(1.南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094;2.内蒙古北方重工业集团有限公司科研所,内蒙古 包头 014033)

电磁发射技术作为一项可行性较强的未来武器技术引起了世界上许多军事强国的关注,各国都在进行这方面的研究[1-9]。目前,美国在海军、陆军的支持下,理论和应用研究都处于领先地位[3-6]。现有文献资料中总结了许多影响电磁发射性能的因素,如电枢与导轨的接触条件、电枢和导轨材料的性能、电源与发射系统的匹配性[5,7-10]等,其中身管的绝缘封装性能则是影响发射成功与否的一个重要因素。发射过程中电枢与导轨出现缝隙,会产生电弧烧蚀导轨或电枢;身管部件间出现缝隙,轻则烧蚀绝缘材料,影响发射装置的绝缘性能,重则影响身管寿命与发射试验的安全可靠。

为了避免上述现象,需要对身管施加一定的预紧力。目前身管预紧力主要有3种施加方式[11-12]:全钢套连续封装连续预紧、螺栓连接离散封装离散预紧和碳纤维缠绕预紧。由于碳纤维缠绕造价高不适合现阶段的试验研究,因此全钢套连续封装方式和螺栓连接离散封装方式作为可采用的预紧力施加的结构,需要详细研究,获得两种封装方式的封装性能。

笔者通过建立电磁-结构耦合分析模型,分析全钢套连续封装方式与螺栓连接离散封装方式在瞬态电流激励(不同电流上升速率)下,身管的应力、应变及最大位移的变化情况;分析电流激励对封装性能的影响和封装方式对封装性能的影响。分析结果能够指导现阶段电磁轨道炮身管设计,对身管封装方式的选择有指导意义。

1 理论模型

电磁轨道炮身管的受力主要是导轨的电磁力和电枢对导轨的作用力,而电枢对导轨的作用力作用在电枢运动到的位置处,其余位置不受电枢的影响。从身管的整体性分析,忽略电枢的作用,仅考虑导轨中的电磁力作用。先通过电磁场分析计算导轨中的电磁力,再将电磁场计算结果与结构场进行耦合,计算身管的应力应变,分析身管的封装性能。

1.1 导轨中的电磁力计算

导轨中的电磁力基于麦克斯韦方程组进行求解,其微分形式可表示为

式中:H为磁场强度矢量;E为电场强 度矢量;B为磁感应强度矢量;J为电流密度矢量;Δ为矢量微分算子。

远场边界磁矢位为0,对称边界面对应相应的磁力线平行于垂直条件

则导轨内任一微元的电磁力可以表示为

式中:F为微元的电磁力;V为微元体积;dv为体积积分单元。

通过式(3)即可求得导轨中的电磁力。

1.2 身管应力应变计算

根据求得到导轨中的电磁力,可以建立导轨内任一点沿3个坐标轴方向的力学平衡方程

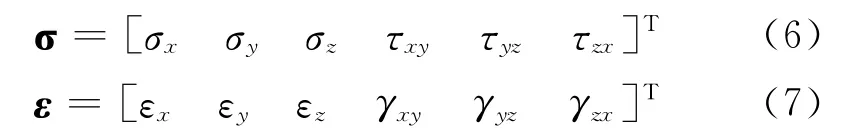

式中:σx、σy、σz分别为任一点沿坐标轴方向的正应力;τxy=τyx、τyz=τzy、τxz=τzx为任一点在3个坐标方向的剪切应力;fx、fy、fz为单位体积的电磁力在x、y、z方向的分量。身管其他部件则由力的传递关系得到相应位置的体积力,建立相应力学平衡方程。

应力应变关系可以表示为

式中:σ为任一点的应力矩阵;E为材料的弹性模量;ε为该点的应变矩阵。

应力及应变矩阵可表示为

式中:εx、εy、εz分别为任一点在3个坐标方向的正应变;γxy、γyz、γzx为任一点在3个坐标平面的剪应变。

应变与位移的关系则表示为

式中,u、v、w分别为任一点沿3个坐标轴方向的位移。对应边界条件为

由上述方程组可以求解得到身管任一点的位移及应力应变,以其最大值作为评价身管封装性能优劣的标准。

2 身管模型描述

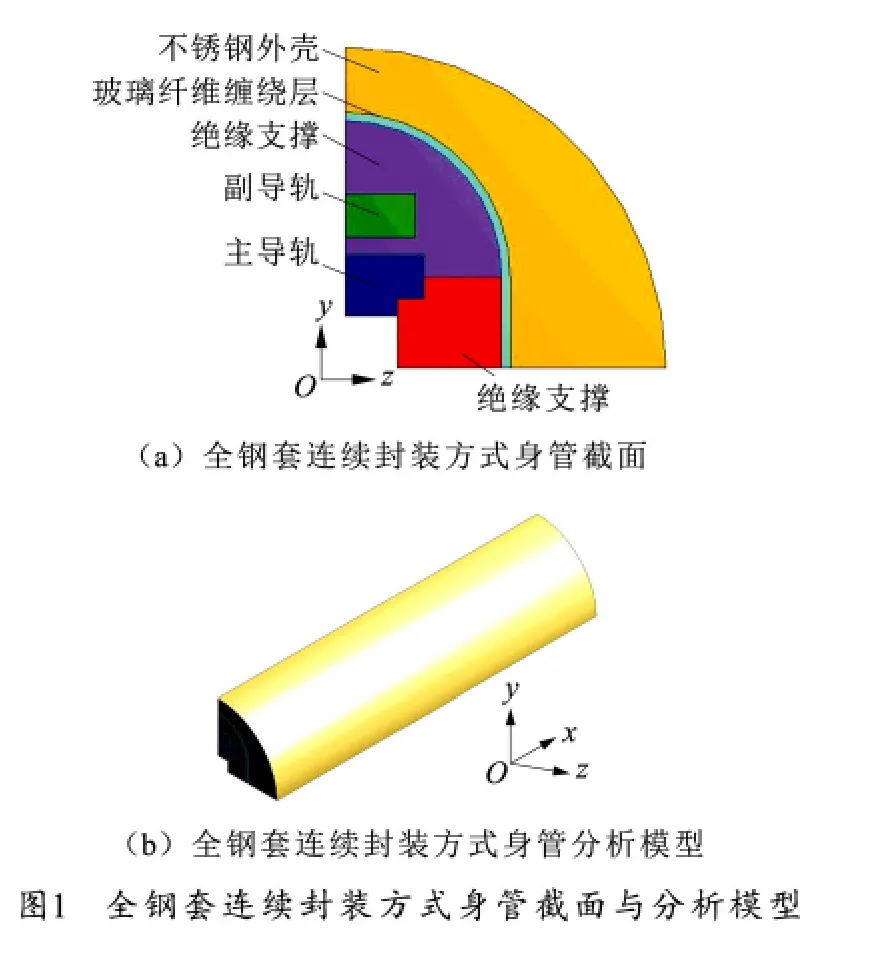

对模型进行了如下简化,建立了两种封装方式的串联增强型轨道炮身管结构模型,如图1、2所示。

1)考虑结构的对称性与简化计算,建立1/4身管截面模型,且身管长度为1 000mm。

2)不考虑炮口、炮尾的转接装置与炮尾的汇流装置,仅建立身管段的模型。

3)身管各部件间均为摩擦接触,接触面摩擦系数为0.3。

4)两种模型的管芯尺寸和不锈钢外壳尺寸相同,消除结构不同对计算结果的影响。

考虑结构的对称性,在电磁场计算中,在对称面施加相应的磁力线平行和垂直条件;在结构场计算中,在对称面施加对称约束条件,在身管端面施加相应方向的位移约束条件。

计算中材料参数如表1所示。

表1 材料参数

为分析电流激励对身管封装性能的影响,拟定3种上升速率的电流波形,并对电流波形作一定简化,如图3所示。简化电流为斜坡上升波形,电流上升时间分别为0.5、0.75 和1 ms,峰值电流1 MA,电流达到峰值后持续至电流结束时刻。

3 身管封装性能分析

根据上述模型及激励条件,计算得到身管的应力应变及位移情况,主导轨与电枢接触,且y方向的位移量、应力应变比副导轨大很多,因此以主导轨的计算结果作为分析对象。

3.1 位移分析

两种密封方式下,主导轨y方向最大位移在电流历程内的变化曲线,如图4所示。

从图4中可以看出,在电流零时刻,由于预紧力的作用,两种封装方式下主导轨y方向最大位移都为负值,且螺栓连接离散封装方式下最大位移量(约为-0.22mm)大于全钢套连续封装方式(约为-0.15 mm)。随着电流的增大,主导轨y方向最大位移量也逐渐增大,且增大速率与电流上升速率成正比。电流到达峰值时刻,全钢套连续封装方式下主导轨y方向最大位移量为0.24mm,而螺栓连接离散封装方式为0.335mm,略高于全钢套连续封装方式;当电流达到峰值并稳定后,由于电磁力的持续作用,主导轨y方向最大位移量持续增大,但增大速率较慢。对于同一种封装方式,电流达到峰值后主导轨y方向最大位移量增大速度趋于一致,全钢套连续封装方式下位移量增大速率约为0.1 m/s,而螺栓连接离散封装方式下约为0.22 m/s,即螺栓连接离散封装方式下导轨的最大位移量增大速度更快。

螺栓连接离散封装方式的封装性能与螺栓的性能有直接关系,因此需要根据导轨位移量的变化选择合适强度的螺栓,保证身管封装性能。

从主导轨y方向最大位移量的变化可以看出,全钢套连续封装方式对于主导轨y方向最大位移量控制更好,由于电磁发射时电流激励峰值时间短,螺栓连接离散封装方式也能够达到全钢套连续封装方式的效果。

3.2 应力分析

主导轨的最大应力随时间变化如图5所示。

从主导轨最大应力变化趋势看,在电流上升阶段,两种封装方式下主导轨最大应力基本一致,上升速率与电流的上升速率一致,在电流峰值时刻,导轨的最大应力达到一个极值,全钢套连续封装方式在3 种电流激励下分别为526.25、548.25 和505.13 MPa,而螺栓连接离散封装方式下分别为489.27、510.47和499.18 MPa。随着电流持续时间的增加,主导轨最大应力有一定程度的减小,然后缓慢增大;在4ms时刻,同一封装方式下主导轨的最大应力趋于一致,全钢套连续封装方式下约为583 MPa,而螺栓连接离散封装方式下约为620 MPa,略微大于全钢套连续封装方式。因此,从主导轨最大应力的角度评价身管的封装性能,可以认为两种封装方式没有差异。

身管封装部件的最大应力变化如图6所示。

由于螺栓连接的影响,螺栓连接离散封装方式下身管封装部件的最大应力出现在螺栓连接处,仅个别位置出现了最大的应力,且应力值高,而身管其他部件的应力值与全钢套连续封装方式差距不大。身管封装部件的最大应力在电流上升阶段的变化规律与电流变化趋势一致,电流达到峰值后,各部件应力值仍有一定程度的增大,但全钢套连续封装方式下增大量较小。

3.3 应变分析

主导轨的最大应变变化如图7所示。

从图7可以看出,主导轨的最大应变变化趋势与其最大应力变化趋势一致(见图5),在电流上升阶段与电流上升速率成正比,电流达到峰值后,最大应变出现一定程度的减小,后缓慢增大,且不同电流激励下的增大速率基本一致,全钢套连续封装方式下每毫秒增大约0.002 4,螺栓连接离散封装方式下每毫秒增大约0.003 5;4ms时刻,主导轨最大应变趋于一致,全钢套连续封装方式下主导轨最大应变约为0.005 45,而螺栓连接离散封装方式下主导轨最大应变约为0.005 8,与连续封装方式相比略微增大。

身管封装部件的最大应变变化如图8所示。在预紧力的作用下,身管封装部件有一定的初始应变,随着电流的增大,最大应变先有一定程度的减小,然后急剧增大,增大速率与电流增大速率成正比,在同一电流激励条件下,两种封装方式下最大应变的变化规律基本一致,电流达到峰值后,螺栓连接离散封装方式下应变的增大速度较快;对于不同电流激励,电流上升速率越快,身管封装部件的最大应变增大越快,电流达到峰值后,由于电磁力的累积作用,最大应变值以较小的速度继续增大,每毫秒增大约0.002 9,与身管的封装方式无关。

4 结论

为了研究身管不同封装方式对电磁轨道炮封装性能的影响,建立了相同管芯结构,全钢套连续封装方式和螺栓连接离散封装方式的电磁轨道炮身管分析模型。分析两种封装方式在不同上升速率瞬态电流激励下主导轨y方向的最大位移、最大应力、最大应变和身管封装部件的最大应力和最大应变的变化特点,对比分析两种封装方式的封装性能,分析结果如下:

1)从整体看,由于预紧的作用,两种封装方式下的身管都存在一定的初始位移及应力应变,说明初始预紧在一定程度上能够提高身管的封装性能。

2)相同的封装方式,主导轨最大位移、最大应力应变和身管部件的最大应力应变在电流上升阶段的增大速率与电流的上升速率成正比,且在电流达到峰值后仍以较小的速率增大,该阶段相同封装方式下增大速率基本一致,电流越早到达峰值,各物理量越大,但差别不大。因此,电流激励对身管封装性能的影响较小。

3)相同电流激励条件下,两种封装方式下导轨的最大位移量的变化规律基本相同,但螺栓连接离散封装方式下导轨的最大位移量较全钢套连续封装方式要大,电流达到峰值后,螺栓连接离散封装方式下主导轨最大位移量以0.22 m/s速度增大,而全钢套连续封装方式下增大速度为0.1m/s,即电流结束时刻的最大位移量大于全钢套连续封装方式,且峰值电流持续时间越长,差异越大。对于主导轨的最大应力、应变及身管的最大应力、应变,螺栓连接离散封装方式下也大于全钢套连续封装方式,但差别较小,且变化规律与增大速率基本相同,可以认为两种封装方式基本相同。

电磁轨道炮发射用电流激励峰值时间较短,因此可以认为两种封装方式对于身管的封装性能影响不大。而现阶段电磁轨道炮仍以试验为主,需要对身管拆装以检测发射后膛内状态,螺栓连接离散封装方式更易施加预紧力,较全钢套连续封装方式更适合现阶段研究,但需注意在设计阶段明确螺栓需要提供的预紧力,确定螺栓尺寸,保证身管的封装性能。

(References)

[1]HILMAR P,FRANCIS J,VOLKER W.Technical aspects of railguns[J].IEEE Transactions on Magnetics,1995,31(1):348-353.

[2]FAIR H D.Electromagnetic launch:a review of the U.S.national program[J].IEEE Transactions on Magnetics,1997,33(1):11-16.

[3]FAIR H D.Electromagnetic launch science and technology in the united states enters a new era[J].IEEE Transactions on Magnetics,2005,41(1):158-16.

[4]FAIR H D.Advances in electromagnetic launch science and technology and its applications[J].IEEE Transactions on Magnetics,2009,45(1):225-230.

[5]李军,严萍,袁伟群.电磁轨道炮发射技术的发展与现状[J].高电压技术,2014,40(4):1052-1064.LI Jun,YAN Ping,YUAN Weiqun.Electromagnetic gun technology and its development[J].High Voltage Engineering,2014,40(4):1052-1064.(in Chinese)

[6]MCNAB I R,CRAWFORD M T,SATAPATHY S S,et al.IAT armature development[J].IEEE Transactions on Plasma Science,2011,39(1):442-451.

[7]DAVID C H,STEVEN G.U.K.electric gun national overview[J].IEEE Transactions on Magnetics,2003,39(1):18-21.

[8]TREVOR E J,DAVID C J.Contact pressure distribution and transition in solid armatures[J].IEEE Transactions on Magnetics,2001,37(1):81-85.

[9]BARBER J P,BAUER D P,PARKER J V,et al.A survey of armature transition mechanisms[J].IEEE Transactions on Magnetics,2003,39(1):47-51.

[10]陈庆国,王永红,魏新劳,等.电容驱动型轨道电磁炮电磁过程的计算机仿真[J].电工技术学报,2006,21(4):68-71.CHEN Qingguo,WANG Yonghong,WEI Xinlao,et al.Computer simulation of electromagnetic process in the capacitor drived rail gun[J].Transactions of China Electrotechnical Society,2006,21(4):68-71.(in Chinese)

[11]巨兰,张碧雄.电磁轨道炮的炮体结构设计[J].舰船科学技术,2011,33(7):94-98.JU Lan,ZHANG Bixiong.Barrel structural design and research on electromagnetic railgun[J].Ship Science and Technology,2011,33 (7):94-98.(in Chinese)

[12]吕彦,任泽宁,赵鸿燕,等.电磁轨道炮身管结构的研究概况[J].兵器材料科学与工程,2012,35 (1):93-96.LYU Yan,REN Zening,ZHAO Hongyan,et al.Research status of electromagnetic rail gun barrel structure[J].Ordance Material Science and Engineering,2012,35(1):93-96.(in Chinese)