卫生陶瓷超大截面隧道窑的设计

郭俊平,曾令可

卫生陶瓷超大截面隧道窑的设计

郭俊平1,曾令可2

(1. 潮州市窑炉窑具研究所,广东 潮州 521000,2. 华南理工大学,广东 广州 510640)

制备宽断面隧道窑是卫生陶瓷增加产量、节能降耗最有效的手段之一,本文就宽断面隧道窑设计及建造中的关键性问题进行陈述,祈望能为行业的节能降耗,产量更上一层楼,增加企业市场竞争力作贡献。

卫生陶瓷隧道窑;超大截面;节能降耗

0 引 言

卫生陶瓷生产是属于能耗较高的产业,尤其是烧成工序,占整个陶瓷生产总能耗的65%以上。由于卫生陶瓷坯体普遍比较大而结构复杂,在烧成过程中一定要按其坯体及工艺制度的特点,升降温度要求比较平缓、烧成时间比较长,多达几十小时,故想采用快速烧成达到增加产量是较困难的。多年来,陶瓷行业为增加产量,节能减排倾注了大量的心血,特别是在窑炉结构的优化、新型窑炉、新型保温材料及新型烧成技术等方面花费了很大功夫,在超宽断面窑结构上取得了一定的成果[1],这既符合我国的节能减排政策,又为企业降低成本、增强企业市场竞争力发挥了积极的作用。当前,在陶瓷卫生洁具、日用陶瓷、工艺美术陶瓷等多种陶瓷的生产中,宽断面隧道窑的出现,为增大产量、节能降耗起着关键的作用,故对宽断面隧道窑的研究和节能措施的实施意义重大。

1 设计总体原则

⑴产量比传统隧道窑增加一倍以上;

⑵窑内温度均匀易控制;

⑶热效率高、余热利用好;

⑷产量高、质量好。

长期的实践证明,要想卫生陶瓷烧成产量高、质量好,窑炉的结构是关键,传统的隧道窑为了适应卫生洁具的烧成,其截面一般比较小,以保证窑内同平面水平温差及预热带垂直方向上温差小,故窑炉内宽比较小,内宽一般在1500-2500 mm较常见,而窑高一般在800 mm以内。如果要把内宽扩大,实现内宽3500 mm以上,肯定会使节能效果更加显著。但是,窑内截面加大之后如何满足烧成过程的温度、气氛及窑压分布等工艺要求及窑炉的结构要求,特别是如何保证窑炉内温度均匀性的要求,这便是宽体隧道窑设计上的关键,也是宽体窑实施中的瓶颈。

以常见的截面内宽为2300 mm×高900 mm为例,其装载截面为2.07 m2,若设计超大截面内宽为3500mm×装高1200mm,则装载截面为4.02 m2,接近增加一倍。按窑产量与窑炉结构关系:

其中,L为窑长,W为窑宽,H为窑高,k为产品合格率,g为体积装窑密度,t为烧成时间。如果窑长、窑高、体积装窑密度、烧成时间及产品合格率不变,窑宽增加一倍,产量会增大一倍,再加上窑高增加1/3,窑产量会更大的增加。

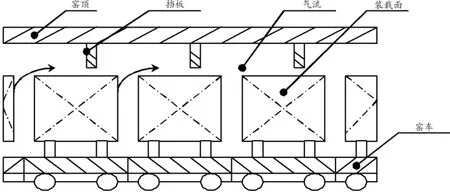

若窑炉长度相同,进车速度相同,进坯量成倍以上增加,则坯体中的挥发物、含水量,坯体的吸热量,烧成制品后带入冷却带的余热量都将增加一倍以上。为满足超大截面窑炉结构的要求,相对于常规截面的隧道窑,一定要采取一些有效的对策,以解决因窑宽增加所带来的矛盾。图1为烧卫生瓷3.5米宽隧道窑。

2 窑头排烟区的设计

众所同知,隧道窑窑内的前端是排烟区,是废热气体比较集中的区域,从烧成带、预热带的热湿烟气沿着窑内上部快速前移,窑头下部由于窑门或窑车下面漏风,造成窑内上下温差大。在结构上,由于隧道窑窑内排烟口一般都安装在进窑端附近左右墙的偏下方,当宽度加大后难于抽取窑中间坯体的蒸发水份,而且高度加大后上下温差加剧,严重时将导致上部刚进窑的冷坯体升温过快、过热而炸坯。所以,在结构设计时,应在窑内窑车装坯的上部安装多组送风管,向窑内送风,一方两可增加窑上部的气流阻力,降低由高温区来的热气流沿着上部拥向窑前部位及窑门口的速度,从而降低了上部的温度。同时,由于向上部直接送冷风,使高温区送至该段的热气体受到中和而降温,另一方面,由于是向该段窑内的上部强行送风,迫使气体穿行于各坯体间的空隙移向排烟口,使坯体间温度均匀搅动,而且增加了排烟区坯体表面的气体流速,有利于坯体的干燥、挥发物及水蒸气的排出。

图1 烧卫生瓷3.5米宽隧道窑Fig.1 3.5-meter-wide tunnel kiln for sanitary ceramics

3 预热带布设烧嘴

预热带处于中低温阶段,窑体内宽增加使热气体上浮明显,同时窑内下部为负压区,冷风的漏入更加剧了热气上浮,本来受热条件就较差,当截面加大后坯体吸热量增大,更增加了预热带上下及左右的温差。为弥补上述不足,一方面预热带应布置下烧嘴,向产品装截面的下部加热,以提高下部坯体温度,缩小上下温差;另一方面,靠近预热带入口附近提前布置烧嘴,这样,对大截面窑炉坯体吸热需求大的问题可以得到热量的补充,同时,可以提高预热带下层坯体的温度。由于采取上述措施,既提高了坯体的物理化学反应及有机物质的氧化,提高产品的烧成质量,又降低了产品的烧成能耗。生产实践也证明,只有适当提高预热带的温度,才能提高预热带的相应功能,以保证制品的烧成质量,只有缩小预热带的温差,才能提高烧成窑的进车速度,提高产量,降低单位产品烧成能耗。

4 烧成带的平-拱顶结合及烧成带挡火板的设置

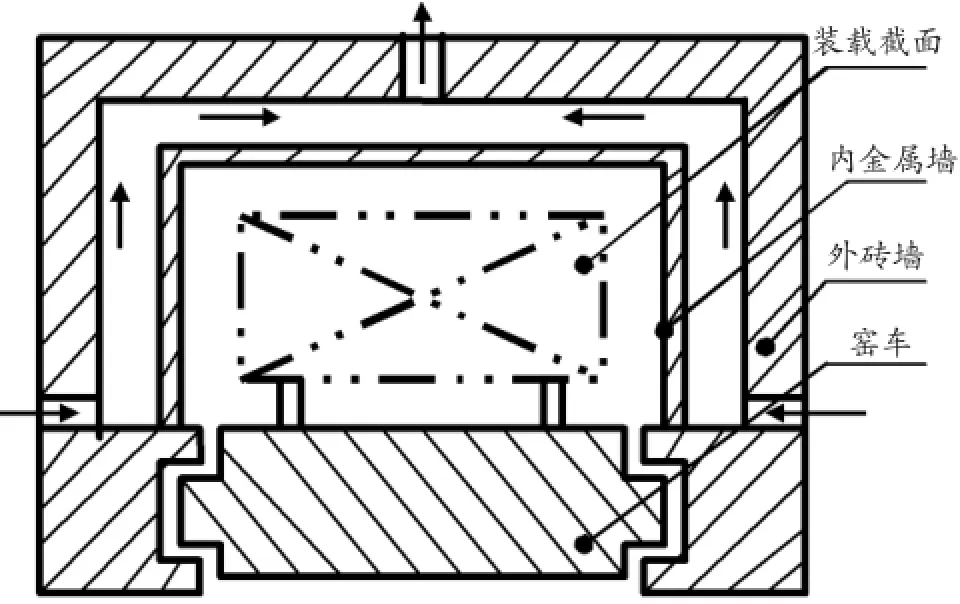

窑炉截面加大后,容易出现烧成温差,特别是同断面同一水平面上的温差。 宽断面隧道窑窑顶的设计采用平顶和拱顶相结合的方式,在预热带和冷却带的窑顶采用平顶,烧成带窑顶则采用拱顶结构。这样,在预热带和冷却带的平顶结构可降低窑顶空间,增大热气流的流阻,有利于两带温度的均匀及减少窑外冷空气的漏入,而烧成带的拱顶有利于辐射传热及窑内温度的均匀。因为在烧成带的传热中以辐射传热为主,约占80%以上,而辐射传热的效率与温度的四次方成正比,与辐射层的厚度(即拱高度)成正比,故采用拱顶结构可大大地提高辐射层厚度,提高传热效率和温度的均匀性。由于热幅射的传热效率与温度的四次方成正比,与辐射层的厚度及面积成正比,温度越高,辐射面积越大,则传热强度越大。按该原理,为解决温差问题,设计时,在高温烧成带窑顶增加多道挡板(如图2所示),挡板双面受热,起到双面幅射作用,扩大了幅射面积,提高了传热效率,使温度更加均匀。与此同时,由于挡板下端贴近产品装载的顶面,气流前移时受到挡板的阻挡,必然会改变流向(如图2),强迫热气流流向装载面的深处,使烧成带内上部的气流成“≈”型气流走向,加速热气流的搅动,达到温度均匀的特别效果。

图2 烧成带的挡板结构及热气流的流向图Fig.2 The damper structure and the flow direction of hot air in the firing zone

5 冷却带的马弗式冷却系统

由于隧道窑的截面很大,制品烧至高温时储存的热量也很大,烧成后制品必然带入冷却带的热量也很大,仅靠常规的冷却方法无法满足降温的要求,在超大截面隧道窑设计中,冷却段采用了内金属墙的马福式冷却方法(如图3)。

传统的隧道窑设计都需要将冷却带制品的余热充分抽出才能得到冷却,如果直接开孔通向窑内抽取窑内热气体,虽能将热量抽出,但改变了窑内冷却带各部位的设计窑压,使之改变气流走向,甚至增加了外部气体漏入干扰,造成烟气倒流及气体分层,如不将余热抽出,将造成降温缓慢,达不到烧成产品低温出窑的要求,所以在超大截面窑冷却带,把冷却气流与窑内的坯件隔离开来,坯体把余热传给钢板,冷却风吹在钢板外表面而不直接吹在制品上,在确保余热抽出的情况下,不但不会影响窑内(即内金属墙内)的压力和气流走向,也不会使大型制品受直接吹风而降温过急、受热不均而破裂或变形,提高了制品的冷却质量。余热抽出过程中,气流冲刷内金属墙的外表面,将金属墙的热量交换给余热气流,同时,利用金属墙的金属强导热性特点,将窑内的热量快速交换给余热气流,在不用加长冷却带长度情况下达到快速降温的目的,满足了大截面隧道窑烧成制品对冷却过程的要求。由于冷却问题得到解决,从而提高了烧成的进车速度,提高产品冷却质量,降低了单位产品的烧成能耗。

图3 冷却带采用马弗式冷却系统Fig.3 The cooling zone with a muffle-type cooling system

6 其他的特点

6.1 燃烧器及控制方法

采用预混式的燃烧器,并配备空/燃比例调节装置,使燃烧器稳定在合理的燃烧状态,提高了燃烧效率。

6.2 窑墙结构及保温材料的选取

选用轻质莫来石聚轻砖,利用其多孔而封闭圆孔的特点。一方面抗压强度高,满足了大截面的窑墙承重;另一方面闭孔能阻止热气体的流动,提高隔热保温性能。

6.3 窑墙与窑车的曲封设计

窑墙与窑车除了多道曲封外,在最上层采用窑车耐火纤维与窑墙曲封砖全接触,既满足安全运行,又提高密封作用。

6.4 砂封槽的设计

改变了过去粗裸粒,单号砂的习惯,因粗裸粒本来就孔隙大,且单号砂间隙得不到填补,漏风量大。所以,设计中采用了粗细不同级配的混合裸粒,合理搭配,提高了堆积密度,减少漏风量。

6.5 窑车之间连接密封

窑车之间的密封除了采用曲封砖密封,还在曲封的垂直面处粘贴耐火纤维,利用纤维的弹性,弥补窑车安装及运行产生的间隙,加强密封。

7 效 果

由于在超宽隧道窑的设计和实施中采用上面各种的措施,在卫生陶瓷生产应用中发挥了很大作用,烧成单窑日产量可达50吨瓷,单耗可达160公斤标煤/吨瓷,单窑年节能量可达1500吨标煤。

[1] 郭俊平, 曾令可. 大截面日用陶瓷隧道窑的节能分析[J]. 中国陶瓷工业, 2014, 21(1): 43-46.

[2] 曾令可, 等. 陶瓷窑炉实用技术[M]. 北京: 中国建材工业出版社出版, 2010.

Design of Ultra-wide Tunnel Kiln for Sanitary Ceramics

GUO Junping1, ZENG Lingke2

(1. Chaozhou Research Institute of Kilns and Furnaces, Chaozhou 521000, Guangdong, China; 2. South China University of Technology, Guangzhou 510640, Guangdong, China)

Building an ultra-wide tunnel kiln is one of the most effective ways to increase sanitary ceramic output and reduce energy consumption. This paper discusses critical issues on wide tunnel kiln design and construction with the aim to contribute to the energy conservation, product quality and quantity enhancement, and market competitiveness improvement of enterprises in this industry.

tunnel kiln for sanitary ceramics; ultra-wide cross section; energy conservation

TQ174.76+9

A

1006-2874(2015)01-0042-04

10.13958/j.cnki.ztcg.2015.01.010

2014-10-10。

2014-10-15。

曾令可,男,教授。

Received date: 2014-10-10. Revised date: 2014-10-15.

Correspondent author:ZENG Lingke, male, Professor.

E-mail:lingke@scut.edu.cn