用G指令车削普通三角形螺纹的方法

秦卫伟

(山西工程职业技术学院,山西 太原 030009)

生产实践·应用技术

用G指令车削普通三角形螺纹的方法

秦卫伟

(山西工程职业技术学院,山西 太原 030009)

阐述数控车床用G指令车削普通三角形螺纹的两种方法——低速车削和高速车削。在比较两种车削螺纹方法的优缺点的同时,探索在数控车床上用G指令车削普通三角形螺纹的程序和对应的车削工艺,引导出车削普通三角形螺纹的可行之路。

G32指令 G92指令 G76指令 低速车削 高速车削 直进法 斜进法

1 G32、G92、G76指令车削螺纹的加工误差解析

用于车削普通三角形螺纹的指令有G32、G92、G76,但车削螺纹时均会产生加工误差。其原因主要有:G32是简单的螺纹切削指令,程序段冗长,切削方法为直进法,在加工过程中切削力比较大,容易产生“扎刀”现象,适用于加工p≤3 mm的小螺距螺纹;G92与G32切削法相同,切削时由于刀具两边刀刃同时参与切削,在加工过程中刀刃承受的切削力大,产生较大的切削热,易使刀具磨损,引起工件振动,特别是在进行大螺距螺纹加工时,由于背吃刀量大,刀具磨损急剧加快,使得切削螺纹中径的加工精度无法保证;G76的切削方法为进式切削法,一侧刃工作,切削力发生偏转,切削力较小,螺纹面不直,精度较差,另外,排屑容易,并且背吃刀量为递减式,一般适用于加工p≥3mm螺距螺纹的车削场合,适合用于对螺纹要求不高的情况。

通过分析三种指令车削螺纹产生误差的原因可看出,只简单采用某一个指令是有局限性的,通常先使用G76粗加工,再用G92精加工,以提高加工的精度。但值得注意的是,粗车刀和精车刀分别与起始点的距离要一致,否则会造成零件废品。

2 螺纹的低速加工

螺纹的低速加工通常使用高速钢螺纹车刀。因为高速钢螺纹车刀适合低速精加工场合,同时能承受较大的切削力,能保证所要求的加工精度和表面粗糙度。

加工时,先用粗加工螺纹刀将钢筋加工至牙深,再用精加工螺纹刀加工螺纹达到图纸要求的精度,保证较好的螺纹牙型。螺纹的低速加工常用的方法是直进法车削和斜进法车削。

2.1 直进法车削

直进法车削的特点是,加工时刀具两边刀刃同时切削,虽受力均衡,但刀片散热较慢,刀具磨损快;每次背吃刀量不能太大,加工得到的螺纹牙型比较准确,两侧刃切削面积相同。在车削大螺距螺纹时切削刃全部切入,切削面积大,容易引起振动,散热差,影响螺纹的加工精度,因此直进法一般只适用于小螺距螺纹以及精度要求较高的螺纹的加工。螺纹加工时要根据实际情况分层切削,多次走刀,每次切削的背吃刀量按递减规律计算(在实际加工中,螺纹中径受到车刀尖圆弧半径、材料的弹性至塑性变形、刃磨精度等影响,螺纹的实际进刀深度按t=0.649 5p计算)[1]。

2.1.1 G32指令车削方式

例如:加工M24×1的普通螺纹,经查表计算,螺纹大径编程值为23.89 mm,螺纹小径编程值为22.7 mm,升速段取值为3mm,降速段取值为2mm,编程零点设在工件右端面中心,如图1所示。

图1 M24×1螺纹轴(单位:mm)

本文的程序以FANUC-0i-TC系统编写。

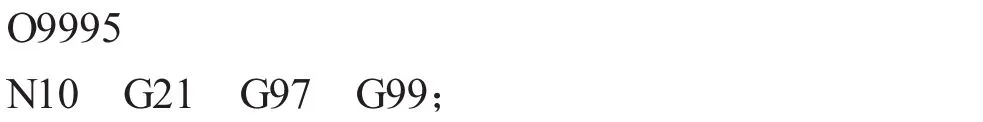

以下为用G32单一螺纹加工指令编写的程序:

以上程序使用G32指令加工,每次进刀、退刀都要编写程序,切削一次要编写4段程序。对于大螺距螺纹,切削次数增多,会导致程序量加大,占用机床内存加大。

2.1.2 G92指令车削方式

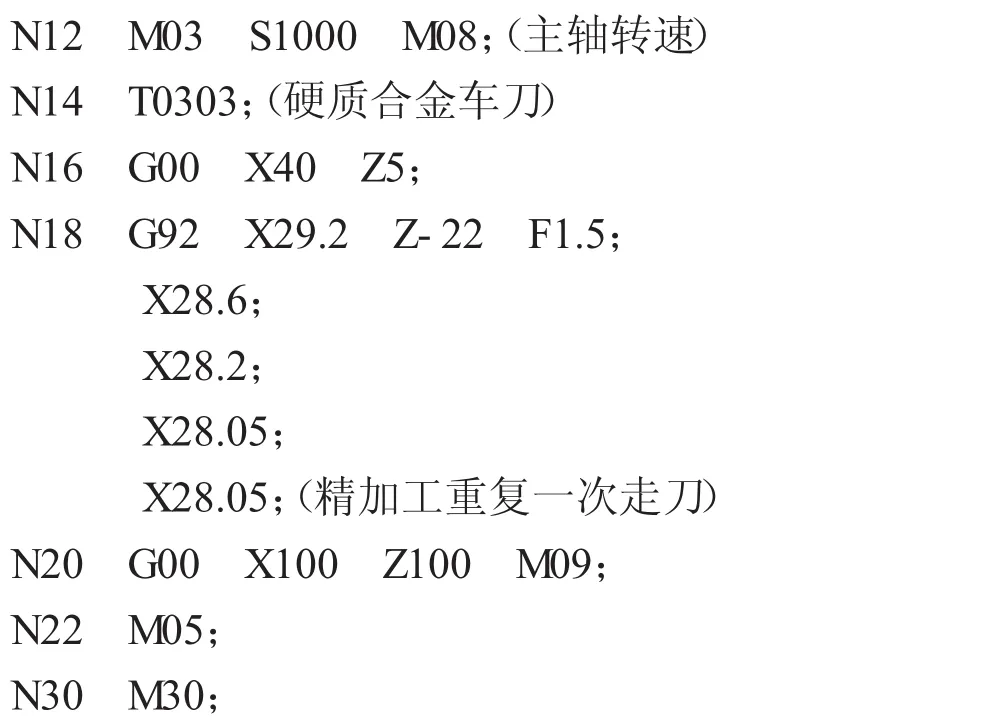

例如:加工M30×1.5的普通螺纹,经查表计算螺纹大径编程值为29.84 mm,螺纹小径编程值为28.05 mm。分四次切削,采用直进法的进刀方式,设第一刀至第四刀的螺纹切削深度依次为 1.0、0.6、0.25、0.10 mm。编程零点设在工件右端面中心,如图2所示。以下为用G92螺纹加工指令编写的程序:

图2 M30×1.5螺纹轴

使用G92车削螺纹,程序量简短,占用机床内存少,大大减小了编程的出错率,保证了螺纹的加工精度,可见G92指令车削方式是加工螺纹常采用的方法。

2.2 斜进法

采用斜进法车削加工时,车刀刀刃只有一个刀刃参与加工。其加工特点是可切削较大螺距(p>3 mm)螺纹,加工效率高,可减轻加工过程中的振动,同时可改善散热条件,但加工后的螺纹牙侧表面粗糙度值大,适合于粗加工。在实际加工螺纹时,常采用斜进法进行粗加工,用直进法进行精加工,以保证螺纹的加工精度和表面粗糙度。例如车削M30× 1.5的外螺纹(如图2所示),编程时可以让车刀在每次下刀的同时,向左也进给一个长度值,使这个长度等于向下吃刀量乘以牙型半角的正切值(该长度值也可以用制图软件绘制得到)。用G92指令编写的加工程序如下:

上述程序在使用G92程序的基础上增加了N14、N18这两段程序。通过这两段程序,使得螺纹加工的方式发生变化,把螺纹加工由双刀刃切削变成单刀刃切削。但首次和末次进刀还是直进法切削,为双刀刃切削,这样可保证牙型角的准确性。

螺纹加工复合循环G76其进刀方法属于斜进法,每刀的切深分配方式由数控系统按递减规律自动分配,目的是使每次切削面积接近相等。

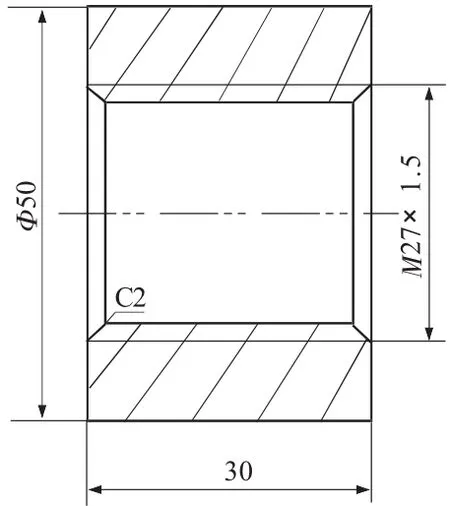

下面为使用螺纹复合循环指令G76编写加工M27×1.5普通内螺纹(如图3所示)的程序,以工件右端面中心为编程零点。

程序中P021060的含义为:02表示精加工2次;10为倒角量;60为螺纹牙型角;Q50为最小切深。R-0.1为内螺纹精加工余量;X27 Z-34为螺纹切削终点坐标;R0为螺纹半径差;P975为牙型编程高度;Q300为第一刀切削深度;F1.5为螺距[2]。

3 普通三角形螺纹的高速切削

硬质合金螺纹车刀是数控车床上高速切削常用的车刀,其切削速度可达70 m/min以上。切削时常采用直进法切削。若用斜进法切削,能保证切削面积的均衡性以及加工螺纹的表面粗糙度和精度。使用G76指令车削螺纹,螺纹车刀的进刀、退刀、背吃刀量、移动距离等都准确地实现了自动控制,控制进给运动与主轴旋转同步;为实现多次切削的环节,要求机床主轴必须以恒定转速旋转,且必须与进给运动保持同步。采用G32、G92指令高速切削普通三角形螺纹,车削螺纹的切削面积相等,刀具两刀刃受力均衡,保证了较好的螺纹牙型。在切削过程中加注充足的切削液,充分改善散热条件,从而保证螺纹的表面粗糙度和尺寸精度[3]。

以M30×1.5螺纹(如图4所示)为全例,程序如下:

本程序的关键点体现在刀具的材料、主轴转速及精加工的最后一刀重复。

用G32、G92、G76高速切削普通三角螺纹同样实用。

图3 M27×1.5内螺纹孔(mm)

图4 M30×1.5螺纹轴(mm)

4 结语

在生产中注重掌握粗加工和精加工的合理分配以及G32、G92、G76指令的正确采用,完全能够保证螺纹加工的精度。低速或高速切削普通三角形螺纹G指令使用方法是相同的,对刀具材料选用得不同,对机床的刚性要求也随之不同。因此,掌握和运用数控系统的功能和指令,不仅能解决生产实践中的各种不同类型的螺纹加工问题,而且可以充分发挥数控机床的使用功效。

[1] 翟瑞波.数控机床编程与操作实例[M].北京:中国劳动社会保障出版社,2005.

[2] 崔元刚,黄荣金.FANUC数控车削高级工理实一体化教程[M].北京:中国电力出版社,2008.

[3] 郝继红.数控车削加工技术[M].北京:北京航空航天大学出版社,2008.

(编辑:胡玉香)The Method of Turning Ordinary Triangular Thread with G Command

Qin Weiwei

(Shanxi Engineering Vocational College,Taiyuan Shanxi 030009)

Low speed cutting and high speed turning,two methods of the numerical control lathe turning ordinary triangular thread with G command,are introduced in this paper.By comparing the strengths and weaknesses of two cutting thread,procedure of regular triangle thread on control lathe with G instruction and corresponding turning technology are explored,and the way of regular triangle thread is guided.

G32 command,G92 command,G76 command,low speed cutting,high speed turning,straight cutting method,oblique cutting method

10.16525/j.cnki.cn14-1167/tf.2015.06.19

G506

A

1672-1152(2015)06-0054-03

2015-11-04

秦卫伟(1982—),男,山西工程职业技术学院机械工程系实验师。E-mail:375877524@qq.com