现代机械制造工艺与精密加工技术

□姜 楠 许立强

一、现代机械制造工艺及精密加工技术的特点

(一)系统性。现代机械制造生产是一项系统工程,采用现代机械制造工艺和精密加工技术时,会用到现代传感技术、计算机信息技术、生产自动化技术等多种技术,同时还需要应用到新工艺、新材料、新管理方法等各种手段,因此,现代机械制造工艺和精密加工技术具有很强的系统性。

(二)关联性。从制造技术来分析,其先进性并不单单只是融汇于制造过程,同时其还涵盖了以下方面的内容:譬如产品的研究和开发,产品的工艺设计以及加工制造等等相关的内容。这些环节相互之间都具有非常密切的关联,假如其中任何一个环节出现漏洞的话,在一定程度上都会对整个技术的应用经济效益产生较大的不利影响,所以要最大限度地了解和控制现代机械制造工艺及精密加工技术的关联性。

(三)全球化。随着经济的快速发展,我国的各项工作逐渐与国际接轨,全球化发展已经成为当前社会发展的重要趋势,为适应社会发展的趋势,提高企业的市场竞争能力,企业必须结合国际上先进的机械制造工艺和精密加工技术,研发符合企业实际情况的加工技术,从而有效促进机械制造企业的发展。

(四)科学性。高新科学技术的引进对于机械制造工艺的发展起到了巨大的推动作用,自动化技术、计算机技术、电子技术、材料技术等众多技术的交叉融合使机械制造工艺突破了传统制造工艺各专业之间的泾渭分明与技术单一性的藩篱,而发展成为一个多学科融合、多技术并进的先进领域。

二、现代机械制造中机床设备的调整

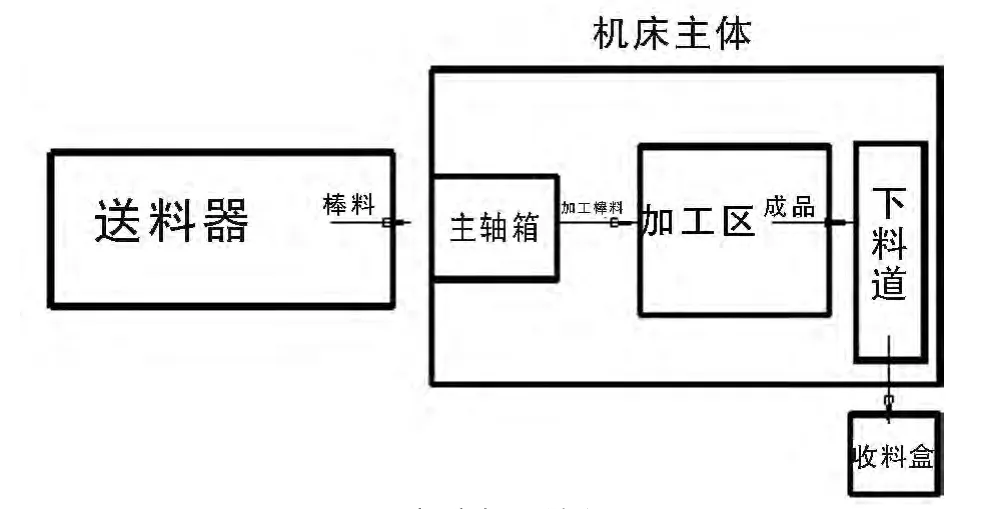

机床设备是现代机械制造中非常重要的一部分,也在机械制造中发挥着重要作用。其制造工艺流程图见图1。

机床在机械制造中精度产生误差主要有三个方面:主轴误差、导轨误差和传动链误差。机床误差是指其自身机床本身存在制造和安装误差,长时间的使用导致机床磨损,对机械加工的精度产生影响。机床中的主轴误差是指工件和刀具的位置出现误差,这类误差会导致工件加工缺乏精准性。机床主轴在运动中也会存在误差,造成其误差的原因主要是主轴部件的制造精度不高;机床导轨误差是指机床的主要部件在运转中存在位置关系的偏离和运动误差。这类误差会降低被加工零件的精度,受机床的磨损程度和安装过程的影响;机床传动链误差是指传动链的两端在进行运动时所产生的误差这类误差主要受刀具和工件相互运动的影响。为了更好地完成机械加工,减少机床设备加工过程中精度产生误差,对其进行严格控制和调整,其调整方法如下。

图1 机床加工流程图

(一)调整间隙法。

1.主轴回转精度的调整。主轴回转精度的调整不仅仅会受到自身因素的影响还会在一定程度上受到轴承的影响,所以在调整的过程中,必须严格控制好轴承相互之间的空隙,在轴承滚动的过程中时刻进行附加力的调整,使其承受在一定的范围内,且要保证滚动体相互之间的弹性压力是不变的,只有轴承预应力被控制在一定的范围内,才能保证主轴回转精度在可控范围内不出现误差,进而影响质量。

2.导轨导向精度的调整。导轨间隙的消除可以通过以下几种方式进行调整:一是可以通过移动压板进行间隙的调整。在调整的过程中,可以将表面的固定螺丝进行适当的调整,然后调节导轨之间的大小间距,使其留有一定的间隙,零部件在导轨上进行滑动时,可以检测螺丝固定松紧的程度,进行相应的调整,以便更好地保证导轨运动间隙的正常运作。二是可以通过磨刮压板调整导轨相互之间的间隙,在进行调整的过程中一定要格外注意螺丝的松紧度,此时螺丝必须固定在压板处,然后在结合的过程中根据导轨的大小进行调整,进而保证导轨间隙符合要求。

(二)误差补偿法。

1.移位补偿。一是径向圆跳动的补偿。对于轴上装配的零件,例如齿轮、蜗轮等件,应先测量出零件在外圆上和轴在零件装配处的径向圆跳动值,并分别确定出最高点处的位置 装配时,将两者径向圆跳动的最高点移动调整,使其处于相差180 度的方向上,以相互抵消部分径向圆跳动误差。装配滚动轴承时,可以将轴颈径向圆跳动的最高点和滚动轴承内孔径向圆跳动的最低点装在同一位置处。为了降低主轴前端的径向圆跳动值,可以使前、后轴承处各自产生的最大径向圆跳动点位于同一轴向平面内的主轴中心线同侧,并且使前轴承的误差值小于后轴承的误差值。二是轴向窜动的补偿。首先应测量出主轴上轴承定位端面与主轴中心线的垂直度误差及其方向位置;再测量出推力轴承的端面圆跳动误差及其最高点的位置;最后使轴承定位端面的最高点移位,以便和推力轴承端面圆跳动的最低点装配在一起,就可减小轴向窜动的误差量。

2.综合补偿。综合补偿大多数被应用于普通的加工机械中,可以针对机械自身的缺陷进行零部件的补充,调换,从而保证工作面加工时,不会因为机械设备自身而导致加工精度误差的出现。

三、现代精密加工技术

(一)精密切削技术。精密切削技术是一种常用的直接切削方式,在实际生产过程中,要想提高产品的质量,采用精密切削技术时,要尽量减少工件“道具”机床等的使用,同时还要尽量提高机床的运转速度。

(二)模具成型技术。目前,我国在车辆工程、航天工程、相关仪表以及家电等产品的生产上,其零件的三分之一是靠模具进行加工与制造的。而模具加工技术的成败则由加工精度来决定的,同时加工精度也是一个国家在制造水平方面的衡量与考验。目前,我国在电解加工工艺上已经可以使模具在精度要求方面达到微米级,同时也为工件表面的质量提供了保证。

(三)超精密研磨技术。超精密研磨技术,其在运用上一般体现在集成电路的基板硅片等方面,由于集成电路基板硅片的表面在粗糙度的标准与要求上要控制在1~2μM 左右,如果运用传统技术进行研磨、磨削以及抛光等则远远达不到实际的要求。因此,原子级抛光技术也就得到良好的体现。

四、现代机械制造工艺的发展趋势

从机械制造企业的立场出发,机械制造工艺的发展水平决定了一个企业能否在愈演愈烈的社会竞争中保持不败之地;从人民的角度来看,机械工艺的发展能够提高人们的生活质量;从种种方面来看,国家的现代机械制造工艺的发展进步对我国各个领域来说都具有重要意义,在国家相关部门的重视下,我国的现代机械制造工艺具有一个相当光明的发展前景。

(一)自动化。自动化是机械制造领域孜孜以求的目标,一方面,自动化能够节约劳动力从而大大降低生产成本,提高企业效益;另一方面,能够保证在增加产量的同时提高产品的稳定性。目前,这种旨在实现全自动化的研究正在进行,相信在不久的将来,现代机械制造工艺能够真正实现这一理想。

(二)生态性。环境与资源的问题是也将永远是现代机械制造工艺的列在第一位的考虑范畴。生态性一是应体现在原材料上,原材料的来源是否将对环境与生态造成巨大破坏,现代机械制造工艺应找寻的价格适中、对环境与生态的损耗最低和能够回收再利用的材料。二是在设计环节,应尽可能地在保证产品质量的同时减少原材料的消耗,争取以最节约能源的设计方案进行设计。三是在制造过程中,节约能源,减少对环境的污染,比如施工废水的排放、有害气体的排放等情况都应得到适当的处理。四是在产品制造完成之后的包装、贮存和物流过程中也不能忽视了维持生态平和环境保护这一问题。

五、结语

现代机械制造工艺及精密加工技术是一项系统的工程,对我国国民经济的提升与国家战略目标安全具有重大的意义。因此,希望我国国家政府与相关科研人员提高对此方面的研究与探讨力度,不断提高我国机械制造及精密加工在世界上的竞争力。

[1]徐从明,张郁.浅析现代机械制造工艺及精密加工技术[J].广东科技,2014